可喜可贺!成功开发新能源电池包直冷仿真模型,精度与常规液冷仿真持平

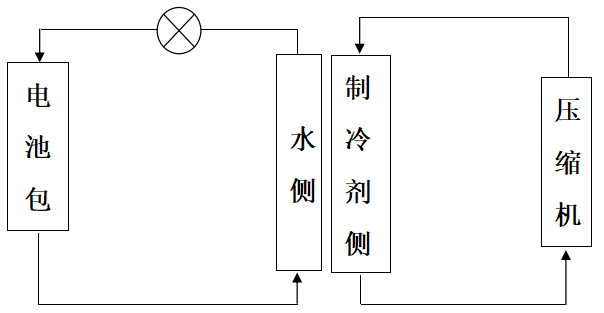

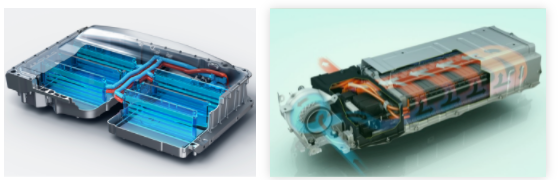

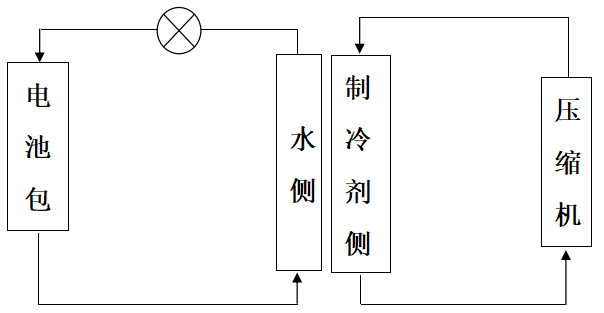

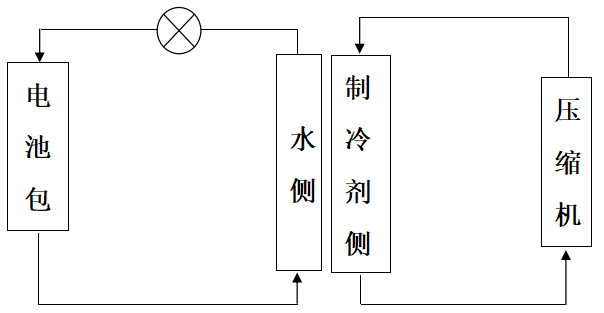

导读:锂离子电池热管理系统冷却技术的实质是通过冷却媒介把电池内部的热量传递到外界环境中,从而降低电池内部温度。根据冷却介质的不同,可以分为:空气冷却、液冷冷却、相变冷却、热管冷却等;其中液冷冷却的主要原理是通过板式换热器来实现对冷却液的降温,低温冷却液通过水泵驱动进去电池包内实现对电池的冷却,如下图;

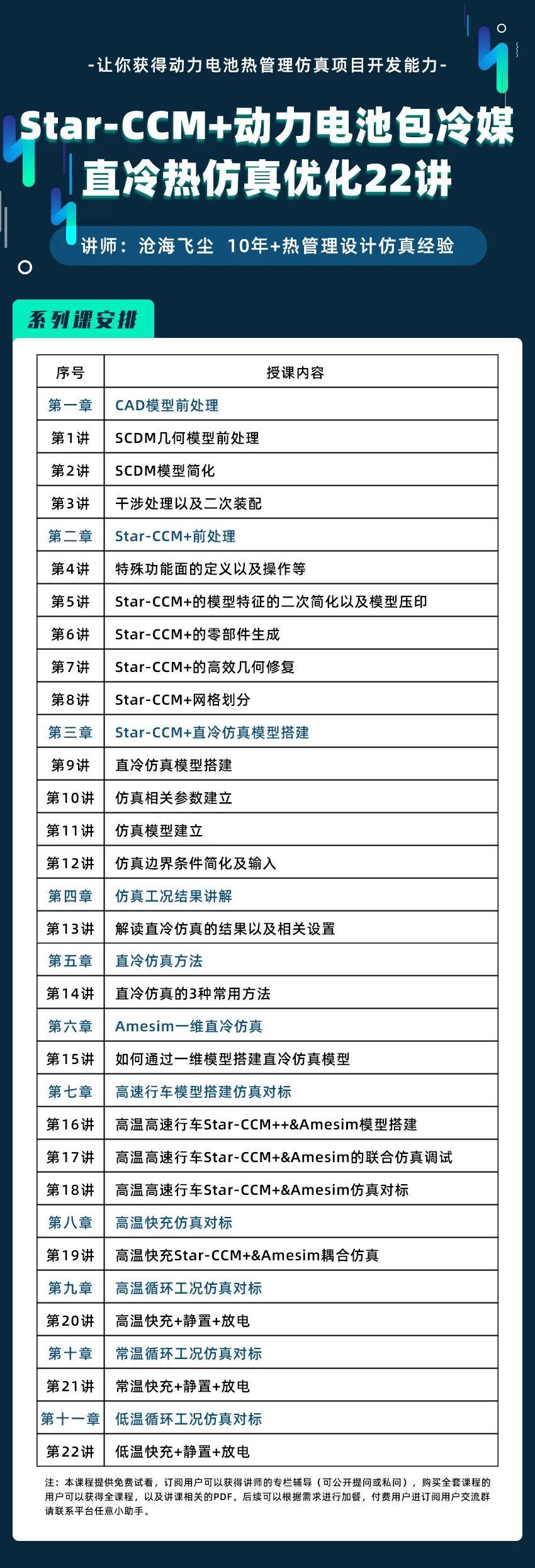

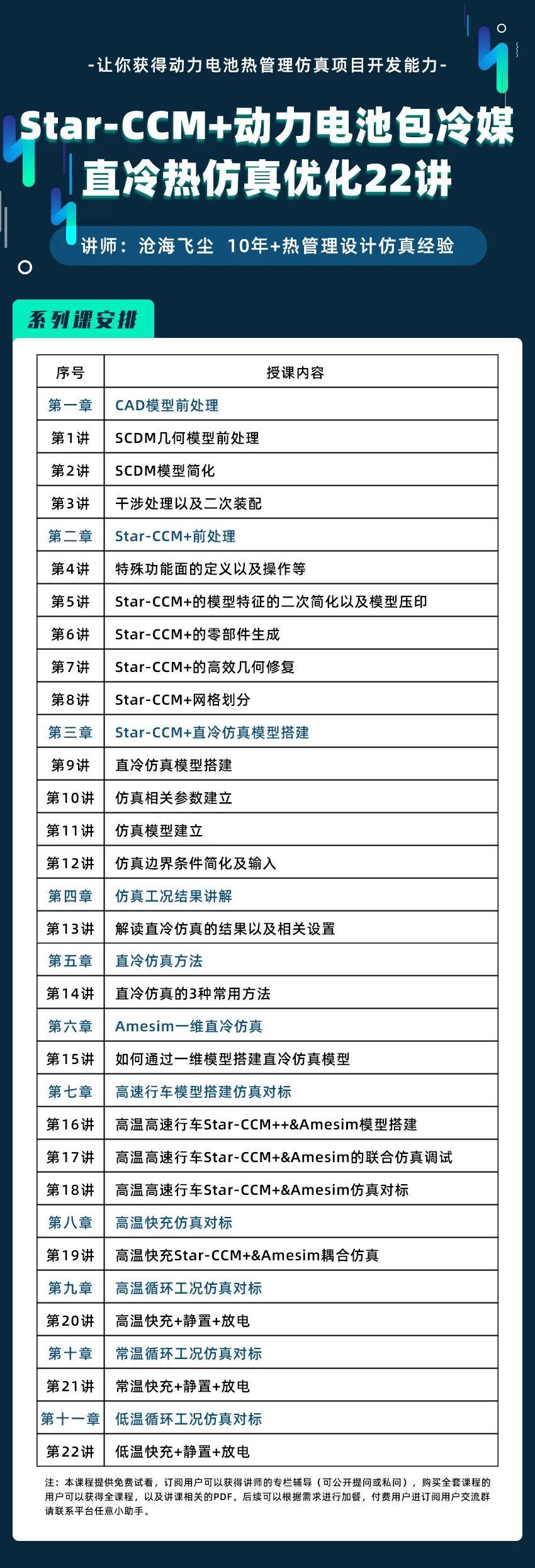

液冷冷却是一种间接的冷却方式,通过冷却液转移来自制冷剂相变的低温能量,从而实现对电池的冷却,这也是目前动力电池行业中应用最广泛的一种方式;市场上超过95%的车型都在使用与液冷相关的热管理系统。相对间接冷却的液冷而言,直接冷却的方案自然指的就是冷媒直冷方案。为了帮助电池热管理工程师和理工科学子掌握这种行业领先的技术,近日我在仿真秀原创首发了视频课程《新能源直冷仿真实战应用:Star-CCM 动力电池包冷媒直冷热仿真优化22讲》详情见后文。冷媒直冷方案,顾名思义,即是使用冷媒对电池进行冷却;这种冷却方案中省略了板式换热器和水泵等硬件;将高温高压的制冷剂通过EXV直接通入电池包冷板内部,将冷板作为蒸发器使用,制冷剂在冷板内部的相变蒸发过程,实现了对电池的冷却;一般而言,直冷系统的应用,有降本的作用,但是降本金额有限且受限。一般在中小型的PHEV车型中,因减少板式换热器、水泵和管路等硬件,一般降本金额在100-300元之间,具体差异看各家的系统架构而定;在EV车型或者大电量车型中,应用直冷方案,热管理系统的成本基于液冷会出现一定的上升。直冷方案的应用的初衷在于整车热管理系统以及整车系统的能量利用最优化,并非单纯的热管理系统降本。因此在大型EV车以及大电量车型中,为了增加直冷系统的能力,会增加一些基础硬件,用来平衡系统的能力,提高压缩机的工作能力,优化COP值;因此,直冷系统的应用,在降本方面并非绝对,还的看系统方案等而定。冷媒直冷技术指的是通过制冷剂的相变反应实现制冷剂蒸发,从而获得冷却能力,对高温物体进行冷却的技术。目前制冷剂的蒸发最常见的场景是我们使用的空调。空调的工作原理即是通过制冷剂的蒸发实现对室内环境的降温。通过吸收室内环境的热量,实现制冷剂的蒸发,进而制冷剂从两相状态转化为气体状态,实现在空调室内机种与室外机之间的循环。随着新能源汽车的逐渐推广,动力电池的热管理系统逐渐由自然冷却、风冷、液冷等逐渐向着直冷方向转化,冷媒直冷技术在系统层级的工作效率更高,能够表现出更高的冷却效率,高效的冷却技术能够有效地降低动力电池包的温度,并防止出现电池过热或热失控等情况。随着冷媒直冷技术在BYD等头部企业种的广泛应用,热管理行业中已经掀起了一股已冷媒直冷技术作为高效冷却以及系统降本的一种设计方案。但是随之而来的是,众多主机厂对空调技术的陌生感和无力感。以往电池的冷却通过冷却液来完成,主机厂控制进出口的冷却液的温度、流量既能完成对整个电池包的方案设计工作和实验等。但是随着直冷技术的应用,系统层级的耦合带来了更多的变量,直冷技术的应用与行业的研发模式出现脱轨。当前状态下,动力电池头部企业针对直冷方案的研发主要以实验为主;因此,在整个动力电池包的研发过程(A、B、C、D样阶段)中,只有在B样过程中才能完整的得到直冷方案的可行性结论,因此直冷方案的设计存在很大的不确定性,这也为直冷技术的应用带来了很大的不确定性。很多主机厂望而却步,动力电池厂无能为力。因此,开发直冷仿真模型变得极为重要,仿真秀沧海飞尘团队历时3年,成功开发直冷仿真模型,并通过多个项目应用及认可,仿真精度已经与常规液冷仿真持平,欢迎联系仿真秀咨询我们。目前我们的直冷仿真模型已经能够完整的分析制冷剂的蒸发过程,体现制冷剂蒸发过程中的干度、过热度、蒸发温度、蒸发压力、焓差等参数,能够完整的模拟整车压缩机等的PID控制逻辑,实现与整车段同步的仿真控制能力,能够输出制冷剂相变过程中的气液两相的相互转化过程。可以用来指导直冷板的方案设计,优化直冷系统温差等。

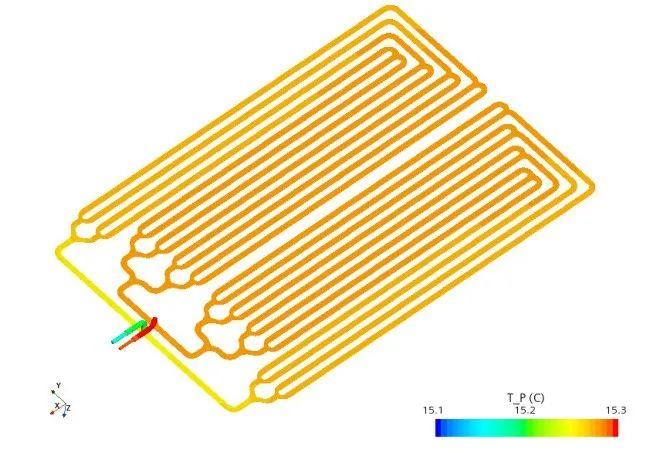

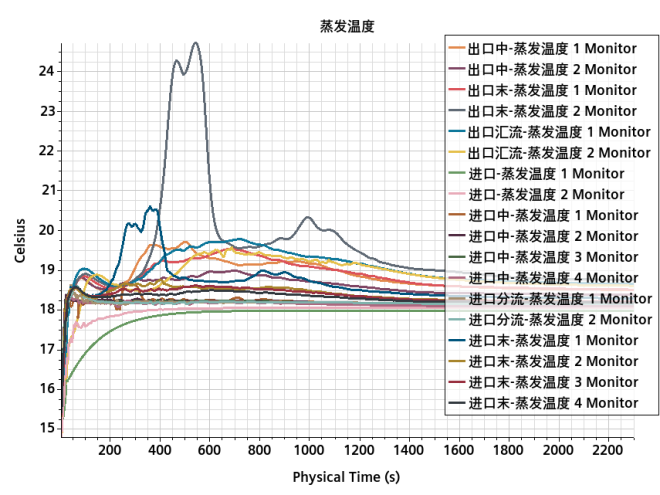

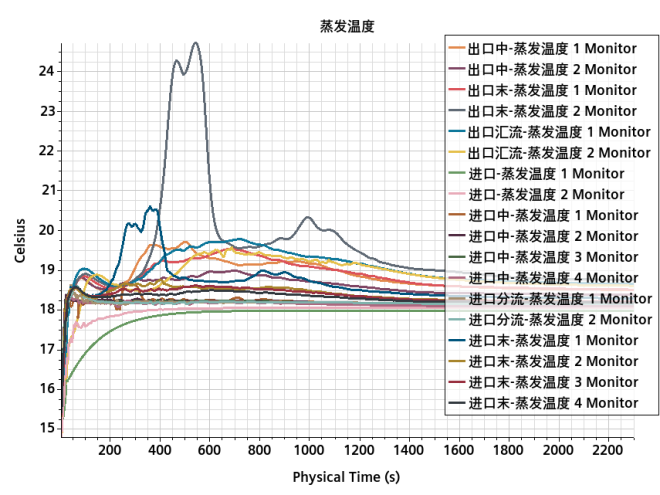

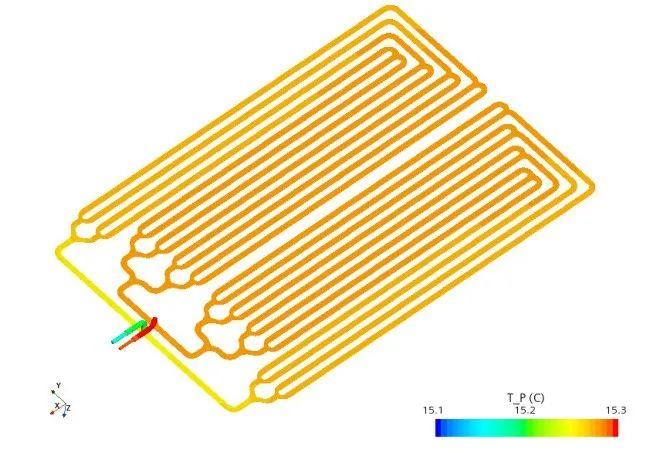

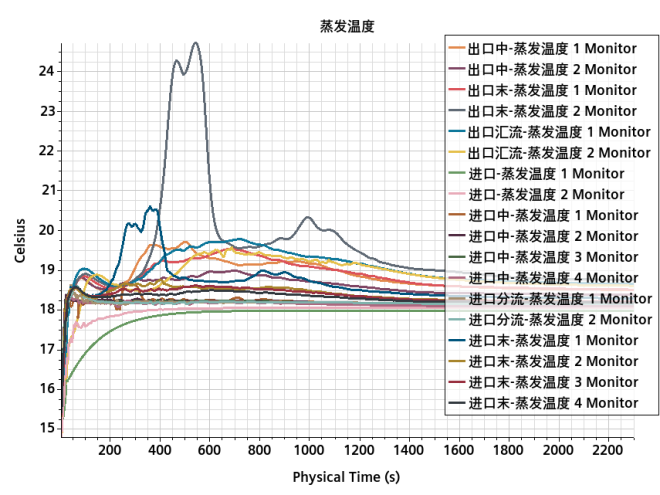

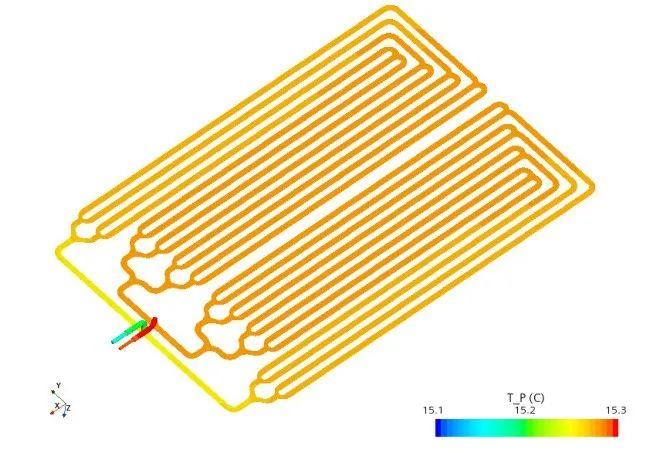

如图1制冷剂在进口位置沸腾温度较高,主要是因为在控制出口压力的同时,进口压力会叠加压降,导致进口位置压力高,对应的沸腾温度自然也高些,随着制冷剂的逐渐蒸发,制冷剂逐渐转化成气态,并随着气态制冷剂的逐渐增加,气态制冷剂出现过热状态。由于气态制冷剂的热容小,无法吸收过热热量,因此气态制冷剂很容易出现过热,所以在制冷板的出口位置上体现出更多的是制冷剂的高温。这也是制冷剂在出口体现出过热的一直表现。

图2中,冷板两侧温度过高,原因是我们讲过的出口侧气态制冷剂过热,无法吸收过多的热量,造成冷板局部温度高;也可以通过这里理解冷板作为均温板的同时,为何换要控制冷板板面上的温差。冷板的流道设计决定了60%-70%的板面温差,剩余的则由系统热负载以及工况等决定。图 2冷板温度

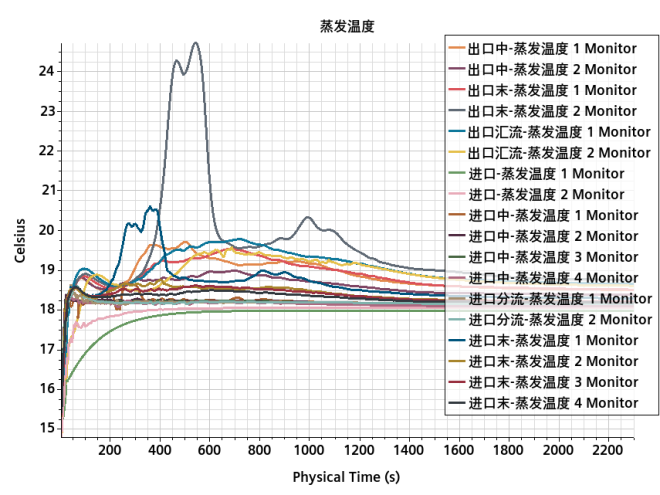

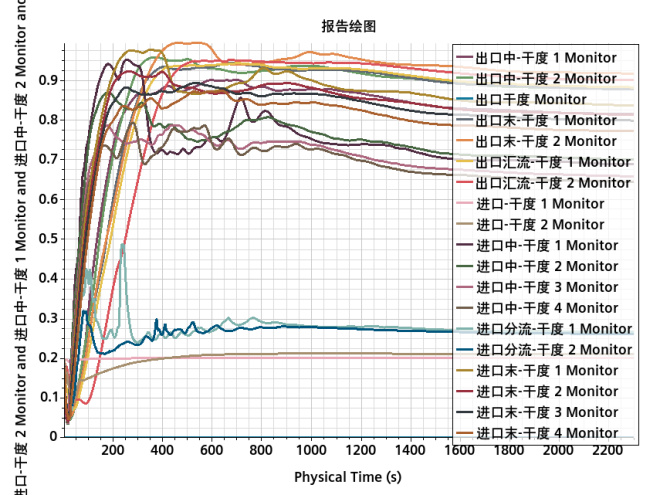

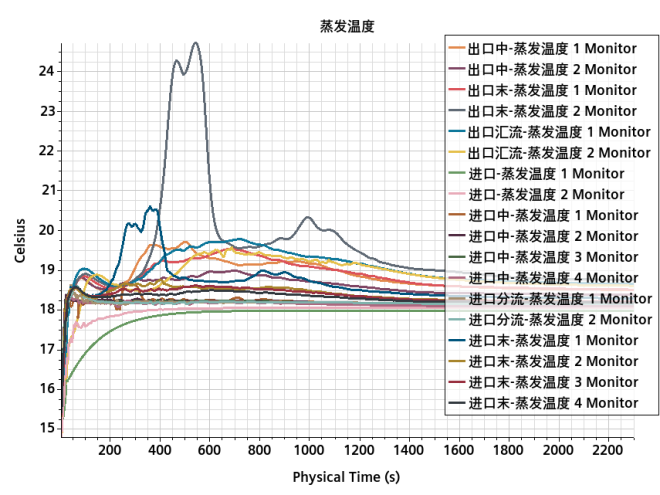

在考虑直冷板自身温差之外,必须更多的关注直冷系统的原因。一旦制冷剂出现过热状态,则制冷剂的冷却能力急剧下降。因此直冷系统要求控制出口过热度。以往,这部分工作只能通过繁琐的实验手段反复进行标定测试,以实现最佳的COP值以及电池系统的状态。目前完全可以通过仿真手段,可以快速的确认系统在特定工况中,使用的制冷剂的流量、干度等数据,为系统的设计和标定等工作提供关键数据,减少实验的投入。图3中,通过监测冷板不同位置的温度,可以确认制冷剂在不同位置上的蒸发温度/实际温度,从数据曲线中,全程区域平稳的基本都是制冷剂的蒸发温度,后续逐渐温度上升的都是处于冷板出口位置,监测的温度已经是带有过热状态的气体温度。图 3冷板温度

图4曲线,可以很好体现直冷板在运行过程中直冷系统的稳定能力,当所有曲线均区域稳定并接近蒸发温度时,则系统的冷却能力充足,完全能够冷却电池。图中,监测的制冷剂温度逐渐升高,这部分已经代表了系统热负荷高于制冷剂的冷却能力。系统的温差逐渐开始增加,此时,可以通过调节制冷剂的流量和干度等,增加系统的直冷能力。也可以在仿真模型中搭建出口过热度与制冷剂流量等的控制模型,通过控制模型的不断优化,最终将制冷剂的出口过热度控制在要求范围内。

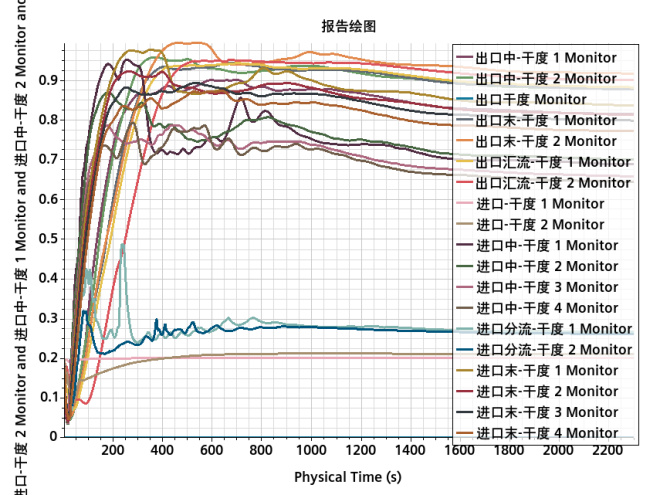

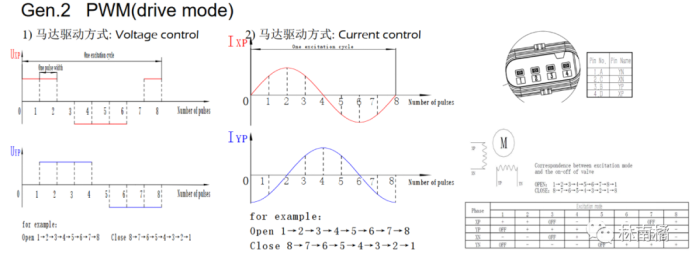

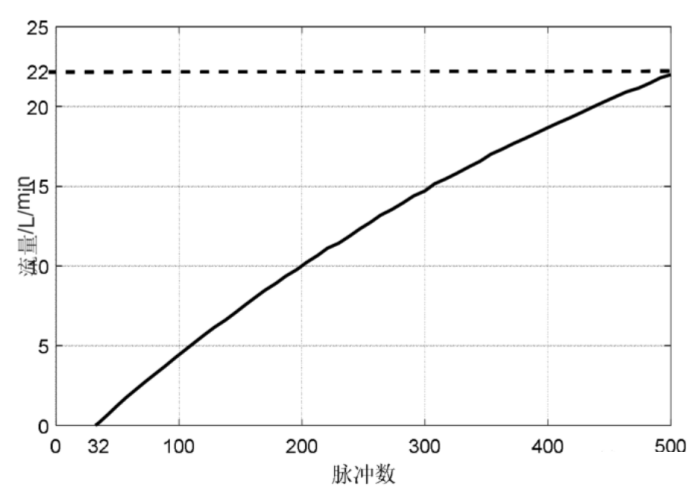

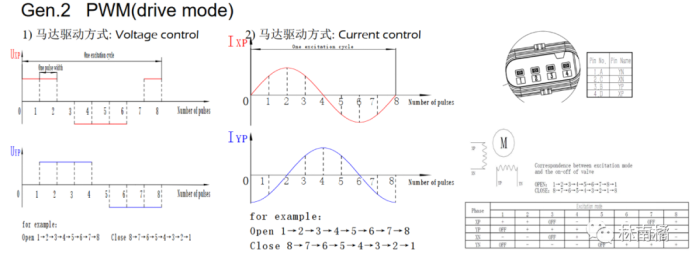

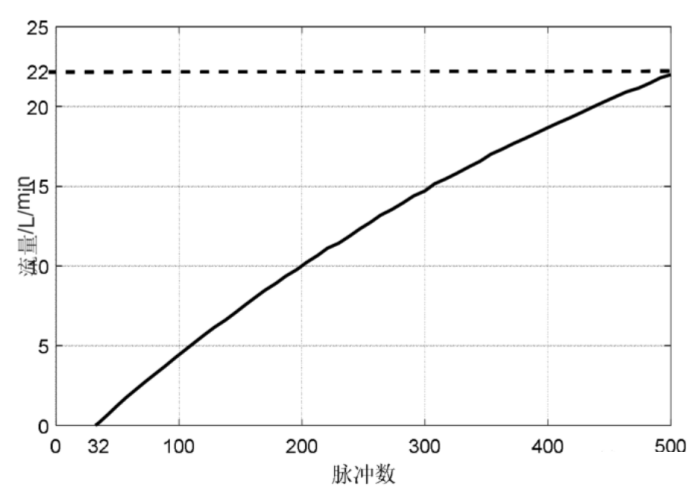

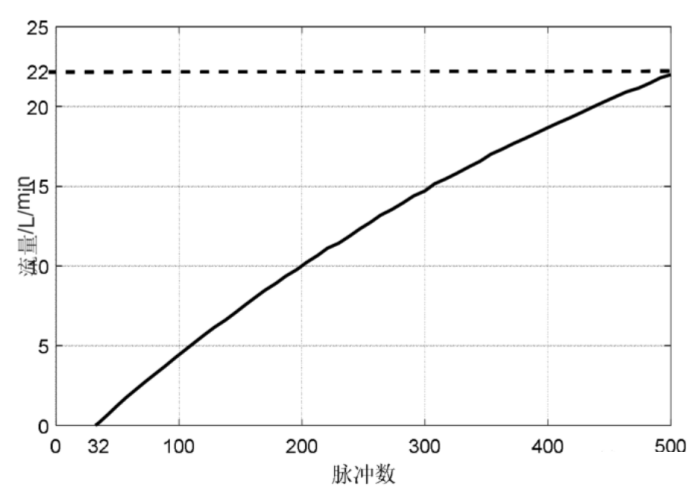

如图5中,直冷板出口过热度开始出现明显增加,后续过热度逐渐呈现增加趋势。控制模型的建立,可以依赖于出口过热度,以出口过热度作为阈值,调配电子膨胀阀的开度,电子膨胀阀的开度调节一般有PWM和Lin控制等;其次,在过热度作为阈值的基础上,还可以增加电池最高温度作为第二阈值,当电池最高温度达到某一值时,过热度是否触发都会触发温度阈值,进行流量等调配。这是可以在仿真中轻松实现的方法,通过在仿真中建立多目标的优化的方法,实现对系统最佳的控制策略优化,有利于指导整车能量流的优化,实现整车的最佳COP值;EXV电子膨胀阀通过控制制冷剂流量来改变其压力,流入电子膨胀阀的制冷剂流量与压缩机的转速密切相关,电子膨胀阀是通过阀针来控制节流面积。下图中是电子膨胀阀控制脉冲数与出口流量的对应曲线,在0~32的脉冲区,脉冲数不对膨胀阀有调节作用,当脉冲数大于32,小于500时,脉冲数与出口流量间近似为线性关系。

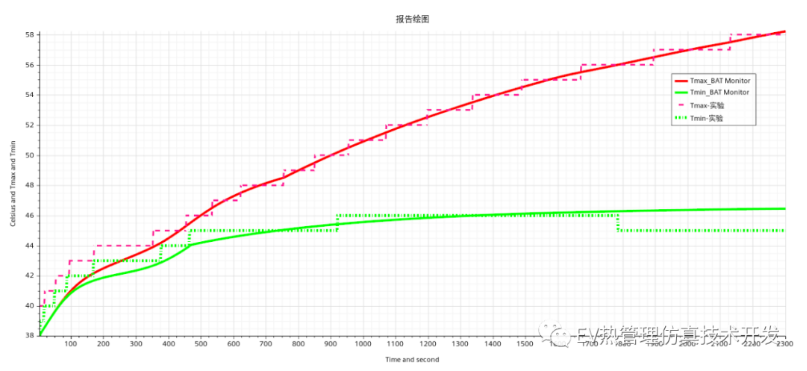

随着电子膨胀阀的开度增加,系统中过热度得到有效控制;图 6过热度

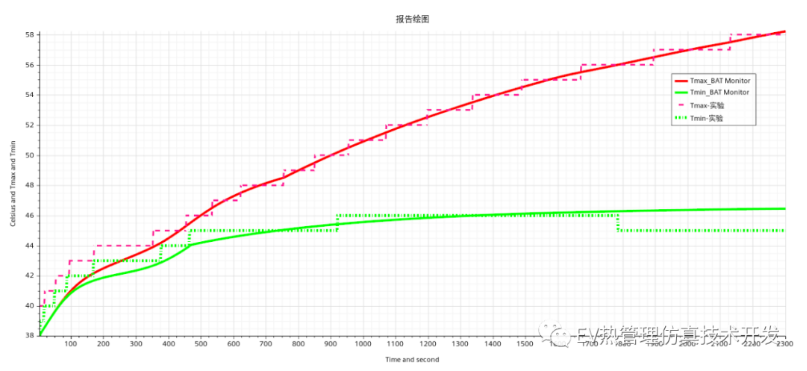

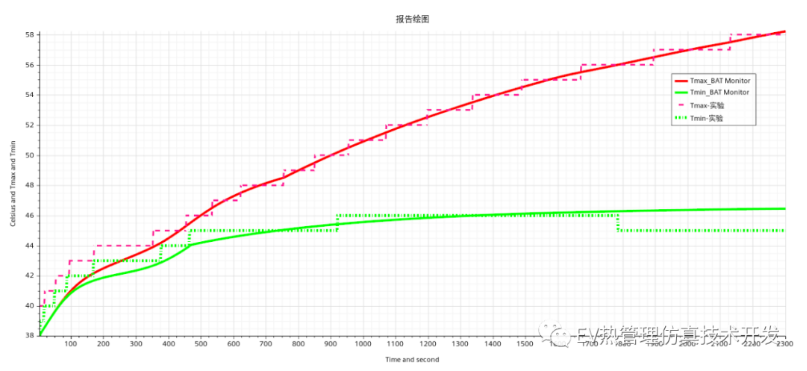

如图6中,实验与仿真的精度目前已经能到达到1℃-2℃左右,能够有效的指导直冷方案的设计与开发;

希望工程师朋友们能够:掌握冷媒直冷仿真的网格处理方案、边界条件简化方案;并且获得直冷仿真的相关计算分析能力、仿真工况拆解分析及搭建模型的能力;还可以掌握3种直冷仿真方法和一维直冷仿真模型搭建的能力;最后理解直冷实验和仿真之间的差异,快速掌握直冷仿真的边界条件简化方法。并未订阅用户提供答疑 解惑和VIP群交流服务等。(1)需要技术进阶的电池热仿真工程师,掌握行业顶尖仿真技术及能力

(2)电池热管理工程师

(3)Star-CCM 软件学习和应用人员

3、你会得到什么

(1)熟悉Star-CCM 软件的建模及使用方法和电池包热仿真流程。(2)掌握SCDM几何前处理工作思路及电池包各模块几何处理方法技巧。(3)掌握Star-CCM 几何修复工具、掌握段时间处理数以百计千计的交叉面、非流型边等问题的技巧。(4)掌握Star-CCM 划分不同类型网格的技巧及方法(5)掌握Star-CCM 边界条件计算、设置技巧及场函数在仿真中的应用(6)掌握Star_CCM 不同仿真目的对仿真模型的处理方法(7)掌握Star-CCM 传热、流体、多相流、场函数、宏文件等的应用方法(10)掌握电池包热失控的仿真方法,建立对电池包热失控的评估能力(11)掌握Amesim一维热仿真的方法,建立快速评估能力。(12)掌握冷媒直冷仿真的网格处理方案、边界条件简化方案、直冷仿真的相关计算分析能力、仿真工况拆解分析及搭建模型的能力、掌握3种直冷仿真方法、掌握一维直冷仿真模型搭建的能力。掌握直冷项目开发的能力以及优化能力;(13)快速理解直冷实验和仿真之间的差异,快速掌握直冷仿真的边界条件简化方法。(14)为订阅用户提知VIP群交流,知识圈答疑和课程相关资料,可根据订阅用户群讨论问题酌情免费加餐内容。获赞 10105粉丝 21586文章 3547课程 219