工业再设计部分案例

【案例一:汽车驱动前桥壳再设计】

某车型驱动前桥壳原设计为钢板焊接结构,含有数十个零件。安世亚太与苏氏集团对其进行再设计,采用仿真驱动的优化设计方法,将前桥壳优化成为一体化铸造铝合金单零件结构,新设计比原设计减重46.6%(由88.6kg减少到47.3kg),且刚度和强度指标均达到台架试验评价指标。

新设计采用苏氏精密铸造工艺可一次性成型,完全消除了焊缝,不仅在满足性能指标的前提下实现了大幅度轻量化设计,而且产品的可靠性也大幅度提升。此外,大幅减重显著减少能耗、减少排放、节能环保,带来了巨大的绿色效益。

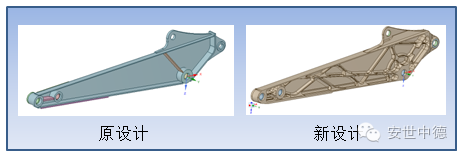

【案例二:挖掘机斗杆再设计】

斗杆是挖掘机的重要承载部件,其材料、重量、结构、工艺等等都对其性能、可靠性、工作效率产生重要的影响。比如,焊接工艺对挖掘机斗杆破坏失效有显著影响,据测算斗杆80%概率发生破坏失效位置在焊接部位,相同工作情况下,挖掘机斗杆的减重,会带来可观的燃油能耗的降低和大幅的实际生产率的提升。

基于创新性精密铸造工艺和先进的再设计方法,安世亚太与苏氏集团携手,对我国某大型机械公司挖掘机斗杆进行了再设计改造。通过结构优化设计,对材料进行重新布局和选择,提出用重量较轻的铝合金代替原来的钢结构,采用变厚加筋结构设计,利用精密铸造技术整体成型。经有限元分析,该设计结构满足刚度、强度要求。在不降低性能指标的前提下,重量相比原钢材料斗杆减少46.6%(由133kg减少到73.8kg)。

通过再设计实现的减重指标对挖掘机整机性能提升效果明显,相同工作负荷时,单台挖机节约燃油2.3kg/小时,由于减重引起斗容量增加带来的实际生产率可提高约26%。新设计和制造由于完全避免了焊接工艺环节,从而极大提高了装备的整体可靠性与耐久性。

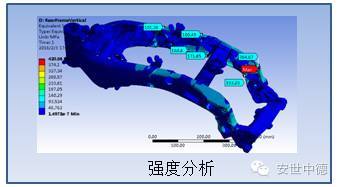

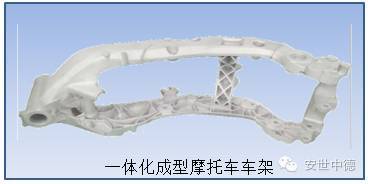

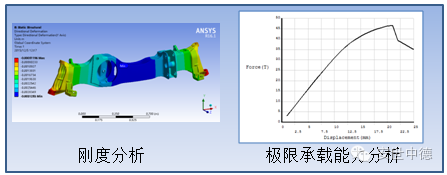

【案例三:摩托车车架再设计】

某型号摩托车车架原设计为数十个零件组成的铝合金焊接件,焊缝部位可靠性不能保证,经常出现焊接部位断裂失效的情况,安世亚太与苏氏集团联合对其进行一体化设计改进。改进设计中考虑水平加载工况、座垫加载工况、垂直加载工况以及自由模态,改进后的设计虽然重量与原设计相当,但刚度和强度指标得到明显提升,最大静刚度变形3.01mm下降到2.58mm,一阶扭转模态频率由184.12Hz增加到197.46Hz,最大应力由907MPa下降到307MPa。更重要的是,一体化设计方案应用传统的铸造工艺根本无法实现,而苏氏精密铸造技术使其成为现实。