【案例分享】挠性薄管板换热器的计算方法与有限元分析

最美的人生在路上,最美的路需要自己去追寻。那些年,匆匆路过,不曾看见路边的落叶飘飘,不曾想过路边无人问津的风景,或许最美的东西时刻就在我们身边。

1. 什么是挠性薄管板?

挠性薄管板是一种在换热器中连接管箱筒体和壳程筒体主要用以减小温差过大造成的二次温差应力,目前工程实际中常用的挠性薄管板与管箱筒体、壳程筒体的连接结构主要有下图四种型式:

由上图可见,挠性薄管板的一个特殊结构是带有圆滑过渡的折边,此折边的作用主要是用以缓解管壳程温差过大造成管板与管箱筒体连接处、管板与壳程筒体连接处产生的较大的弯曲应力以及管板与换热管连接处的拉脱力,但折边半径的大小对连接处弯曲应力及拉脱力的影响其实是存在双重作用的:

【1】若折边转角半径R太大,补偿温差应力的能力提高,但壳体直径也要增加,亦即管板直径也增加,进而造成管板中心处一次弯曲应力相应增大,所需管板计算厚度随之增加;

【2】若折边转角半径R太小,虽管板直径较小所需计算厚度亦较小,但在过渡段与壳体连接处二次弯曲应力就会大大增加,则补偿温差应力的能力不足;

【3】拉脱力的变化:若管板计算厚度较大,则管板与换热管连接处产生的结构不连续力会增大,但同时连接处剪切面积也增大,所以拉脱力的大小有可能增大或减小;

【4】标准中规定的折边半径:SH/T3158 标准中规定管板转角半径R不应小于2 倍管板厚度,且至少应为38 mm;在GB/T 151标准中根据管板结构形式给出了相应的转角半径R的取值范围,且不小于38 mm;而GB/T150 给出圆形平盖转角半径 R需大于或等于3倍平盖厚度;

由于结构形式的差异,结构的受力情况也有很大的差异,且折边半径的大小会直接决定管板中心处一次弯曲应力及管板与壳体连接处二次弯曲应力的大小,因而设计者可以按照标准要求并结合有限元计算结果进行模拟分析,合理进行结构的设计,将管板中心处的一次弯曲应力及连接处的二次弯曲应力均控制在一个合理的值进而确定出最佳管板厚度。

2. 为什么要选用挠性薄管板结构?

挠性薄管板换热器广泛应用于对反应器出来的高温物料进行冷却,达到热量回收综合利用的目的,管板是换热器重要的承压元件之一,也是在使用过程中容易损坏的重要元件。

【传统管板】:

(1)由于管板过厚,在厚度方向上热量传递慢,造成换热管与管板温度过高,使其承压能力大大下降,成为换热器的薄弱部分,极易开裂;

(2)管板过厚,使管板与换热管之间轴向环隙过大,会发生盐类物质在环隙中浓缩、结垢,而产生氯根腐蚀;

(3)在高温条件下,厚管板换热器很难保证设备的长周期运行。

【挠性薄管板】:

(1)能有效降低气侧和水侧的温差,避免了管板开裂引起的设备失效;

(2)具有较大的挠性,降低了管板转角处的应力,同时也极大协调了管板、换热管与壳体之间存在的温差应力;

(3)对热膨胀的补偿能力得到了加强,可避免使用膨胀节或浮头式结构;还具有节省材料、加工方便、增加换热管换热长度,提高换热效率等优点。

然而,由于挠性薄管板厚度较薄,对于大直径换热器管板制造过程中需要控制由于焊接与胀接而产生的变形。

3. 挠性薄管板的计算方法?

【1.西德AD规范法】

为了充分发挥换热管对管板的加强作用,AD规范只考虑无支撑区、无支撑区与支撑区交界处的强度。该方法的理论基础是认为管子对管板是固定支撑,管板是在管子固定支撑下的平板,其计算公式是平板厚度计算的经验公式:

AD规范计算公式未考虑温差应力,没有规定允许壁温差和计算方法。AD规范计算管板厚度时,只与无管区最大直径d2有关,而与换热器直径无关,因此大大减薄了管板厚度。

【2.EN 12953计算方法】

【3.SH/T 3158-2009计算方法】

挠性薄管板结构在国外已经有非常成熟的使用经验,由于其优势明显,我国在标准SH/T3158《石油化工管壳式余热锅炉》也引进了挠性薄管板结构。管束区以内、以外管板最小需要厚度按下式计算:

【4.GB/T150-2011计算方法】

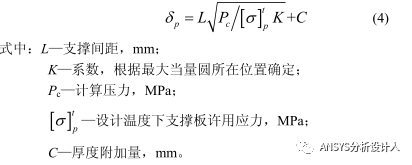

在GB/T150-2011中新增加了受拉撑结构的板厚计算内容,分为规则拉撑和不规则拉撑,主要体现在拉撑间距L和典型拉撑结构形式及参数K上,受拉撑的板厚计算公式为:

在采用此公式对薄管板厚度进行计算时,布管区可以按照规则拉撑布置取L,K 值进行计算,而非布管区可以按照不规则拉撑布置取L,K 值进行计算。该标准未能给出不同支撑点类型对应的位置示意图,但作为标准规定,需要进行明确。该方法也没有规定拉撑结构适用的压力温度范围,在高温条件下,温差应力会在很大程度上决定拉撑结构的失效形式。

【5.GB/T151-2014计算方法】

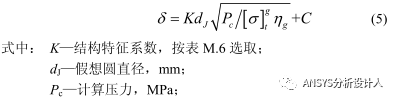

在GB/T 151-2014标准中以资料性附录M给出了挠性薄管板计算方法,管板厚度计算公式如下:

该标准与SH/T 3158计算方法基本一致,其适用范围为:管程设计压力不大于 1.0 MPa,壳程设计压力不大于5.0 MPa,且壳程压力应大于管程压力;壳体直径不大于2500 mm;换热管长度不超过7000 mm;而SH/T 3518适用范围更加广泛,适用范围为:设计压力不大于6.4 MPa。

通过对比标准的计算公式可知,GB/T150标准结合了ASME和JIS标准的特点,补充了ASME没有规定的不规则布置的拉撑结构的内容。SH/T3158、AD规范以及GB/T 151非常相似,主要区别在于SH/T3158和GB/T151取的系数k与支撑形式有关,其许用应力也乘以了相应的修正系数,而AD规范取系数0.4定值。

4. 挠性薄管板有限元分析实例

【1.确定管板初始计算厚度】

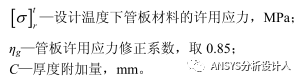

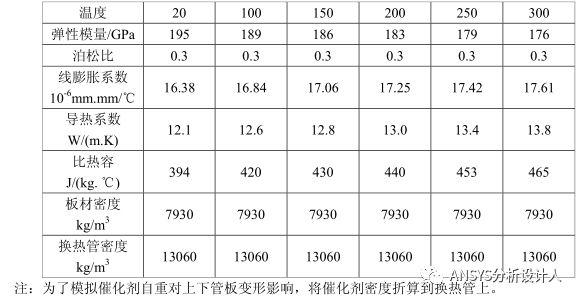

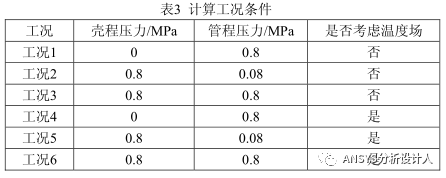

以一挠性薄管板合成反应器为例,如下图所示。由于换热管里面填充催化剂,重量达26.2吨,因此,选用受力较好的环形锻件将下管板、下管箱、壳体连接起来。该反应器换热管根数为6041,换热管规格为Φ38×2,换热管呈60°排列,间距为48 mm。设计参数、材料及热物理性能参数如下表所示:

1.挠性薄管板合成反应器结构示意图

基本设计参数

不同温度下材料热物理性能参数

采用上述挠性薄管板计算方法计算厚度分别为:根据GB/T150方法计算厚度为7.62mm;根据SH/T3158方法计算厚度为6.24mm;根据西德AD规范方法计算厚度为6.45mm;根据GB/T151计算方法为6.14mm。

但是考虑到该设备直径较大,管板与换热管焊接时会产生较大变形,会对制造厂制造工艺要求较高,而且换热管填充满了催化剂,管板不仅要承受换热管重量,而且还要承受催化剂重量,会对管板变形产生较大影响,经过有限元软件反复计算,最终取该挠性薄管板厚度为24 mm。

【2.建立有限元模型】

一.模型的简化:

(1)考虑到整个模型尺寸较大,换热管数量较多,建立了1/12对称有限元模型;

(2)为了模拟催化剂重量对管板影响,以及上下管板、管束与壳体变形协调问题,建出整个换热管长度;

(3)假设管板与换热管为全焊透结构,二者紧密结合,不考虑接触问题。

二.单元的选择:

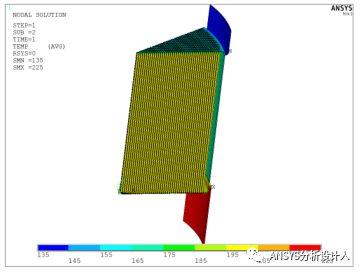

(1)进行热分析时,换热管采用Solid70单元进行网格划分,其余结构采用Solid90单元进行网格划分;

(2)进行结构应力分析时,热单元分别转化成Solid185与Solid186单元。

三.网格的划分:

(1)整个模型在各结构不连续处切割成若干个体并采用SWEEP扫掠网格划分方法划分全六面体网格;

(2)在重点应力关心区域采用SIZING进行边的等份划分,细化局部网格,以在保证计算精度的同时提高计算效率,整个模型网格大约有150万个节点。

四.载荷的施加:

(1)管程、壳程分别施加相应的设计压力;

(2)考虑催化剂床层压降与液柱静压力,上管箱上表面施加相应等效压力;

(3)考虑结构自重影响。

五.边界条件的施加:

(1)分别在0度与30度所有面上施加对称约束;

(2)在下管箱筒体下端面施加垂直方向位移约束。

【3.热结构耦合分析结果】

从图中看以看出,上、下管板的最大应力分别为174.1 MPa与122.4 MPa,均发生在管板布管区边缘区域,从边缘到布管区中心应力呈波动衰减趋势。管束应力由两部分组成,一部分是管束支承管板压力引起的一次应力;另一部分是管束和壳体变形引起管板边缘弯矩和剪力所产生的二次应力,其值从边缘到布管区中心呈波动衰减趋势。离开边缘一定距离,二次应力值基本上衰减为零,因此管板大部分布管区只有局部弯曲,没有管板边缘弯矩和剪力引起的整体弯曲,即大多数管束只存在一次应力。而上、下管板垂直方向最大位移分别为16.1 mm与5.1 mm,管板中心与边缘位移相差较小,均不超过8 mm。

【4.结构应力强度评定】

为了更加直观查看合成反应器各个区域应力分布情况,分别在结构上定义了12条路径:

从表中的数据可知,管板在布管区应力值较小,边缘区域应力值较大;上、下管板过渡段以及上管箱过渡段应力值较大,主要由弯曲应力造成的。其余工况下结构的应力均通过强度评定,由于篇幅所限,在此不逐一列出。

【5.换热管稳定性与拉脱力评定】

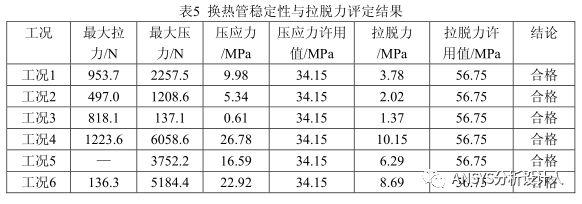

根据GB/T151-2014对换热管稳定性与拉脱力进行评定。根据有限元计算结果,可以提取每种工况下换热管轴向最大的拉力与压力。通过GB/T151-2014第7.3节,换热管许用轴向压缩应力为:

在对换热管与管板连接焊缝拉脱力进行计算时,取换热管最大拉力与最大压力绝对值的较大值,许用拉脱应力按照标准GB/T151-2014表7-12取值,为管板与换热管在设计温度下许用应力较小值的一半,其值为56.75 MPa。

表5列出了工况1~6换热管稳定性与拉脱力评定结果。计算结果表明换热管轴向压应力均满足稳定性条件,换热管与管板之间的焊缝满足许用拉脱应力强度要求。

上述是一个完整的热力耦合分析案例,希望能对朋友们有一定的帮助和启发,如果您觉得我们的案例不错,欢迎转发朋友圈或身边的同事,ANSYS分析设计人原与您一起学习和进步!点赞也是一种爱