知其所以然远比知其然重要-极限载荷分析必备理论知识,全是干货!

极限载荷分析是塑性分析中的一种重要的方法,虽然塑性分析方法在国内还未得到广泛应用,但笔者相信未来随着分析技术的不断发展,极限载荷分析法和弹塑性分析法 会在压力容器分析设计中占据重要位置,只是不知道究竟会在什么时候来临,但最新的4732标准已引入了ASME标准的塑性分析方法。国内普遍采用的是基于弹性分析并结合一定的塑性失效准则的弹性名义应力分类法,这种方法结合理论和多年实践经验已表明具备很大的可靠性,但比起塑性分析方法,这种方法还是有一定的欠缺性的,有一点我们众所周知的就是有时候无法区分一次弯曲应力和二次弯曲应力,最终会导致或保守或激进的结果。极限载荷分析法算是塑性分析法中比较容易实现的且相对容易判定的一种方法,故本文介绍的学习极限载荷分析法过程中需必备的理论知识,具备这些基础知识,才能更好的知道如何通过软件的操作来实现极限载荷的确定和分析。笔者在学习过程中查阅了很多资料,有些资料特别好,当然有些资料中表述的观点自身就是错误的且会误导大家,以下是笔者在学习过程中参考相关资料总结的一些基础理论知识,觉得特别重要,与大家分享一下,希望能对朋友们有一定的帮助,本文只有干货的理论知识,对这些理论知识的理解可能需要建立在具备一定理论基础的前提下,具体实例可参考本公 众号文章:极限载荷分析-你想知道的也许在这里能找到些许答案!纸上得来终觉浅,觉知此事须躬行。

极限载荷分析的基本假设

极限分析的几个基本假设是:

1)材料是理想塑性的,由于同一种材料理想弹塑性模型与理想刚塑性模型的塑性极限载荷相同,为方便起见,一般采用理想刚塑性模型不考虑材料的弹性性质和应变硬化效应。

2)变形足够小,变形引起几何尺寸的改变可以不考虑;变形前后使用同一平衡方程,几何方程是线性的。

3)满足比例加载条件,所有载荷按同一比例增加。

4)结构有足够刚度,在达到极限载荷前不会失稳。

极限载荷分析的特点

极限分析的几个特点:

1)由于极限载荷是根据极限状态时结构的平衡要求确定出来的;因此,自平衡力系对极限载荷没有影响,如焊接应力、装配应力、初始残余应力等对极限载荷无影响。

2)极限载荷与加载历史无关,只要前面所施加载荷未达到极限,则取决于最后一次加载能否承受,会不会达到极限。

3)在理想塑性与小变形的情况下,达到极限状态时至少会引起大量的塑性变形甚至导致结构破坏。

4)采用Mises屈服准则求出的极限载荷大于等于由Tresca准则求出的极限载荷,但不会超过1.15倍。

5)若材料的屈服极限提高k倍,则极限载荷亦可提高k倍。

6)对理想塑性材料,应力达到s 不会再增加,因此不能用许用应力的办法控制应力,应当按2.8.2节的极限载荷设计法,确定出许用载荷,以此对所施加的外载荷进行控制。

极限载荷分析的数值模型

极限载荷分析的有限元数值模型采用如下3个基本假设:

(1)采用弹性-理想塑性材料模型(弹性通常是线弹性)。理想塑性材料是无应变硬化的材料,进入塑性后应力始终保持为屈服强度。它是有硬化的实际材料的一种偏保守的简化模型。如前所述,有限元分析常用理想弹塑性模型,求解析解时常用理想刚塑性模型。ASME新版还规定理想塑性材料模型中的屈服强度取为1.5Sm(是材料在设计温度下的基本许用应力,以控制那些屈服限较高的高强材料)。

(2)采用线性的应变-位移表达式,参照未变形结构形状建立平衡关系,此即“线性小变形(小位移)理论”。

(3)采用Von Mises屈服准则和关联流动法则,Mises屈服准则本质上就是大家熟悉的第四强度理论。

极限载荷分析的载荷施加

(1)采用由零到最大值的、逐步递增的一次加载方式。与极限载荷对应的是一次加载情况下的失效模式,所以弹塑性有限元计算的载荷增量必须恒正。虽然在进入塑性后为了使迭代收敛载荷增量需要逐步减小,但不能出现增量为负的卸载情况。

(2)当受多种载荷联合作用时,应采用比例加载方式。即各种载荷按相同的百分比同时由零增加到最大值。

ASEM Ⅷ-2老版本评定准则

ASME-Ⅷ-2老版本对极限载荷的评定准则是: 若结构的规定设计载荷不超过极限载荷的2/3,则设计是可行的。老版本中同时规定:根据试验或数值计算的结果绘制载荷-最大位移(或最大应变)曲线,然后用两倍弹性斜率法来确定极限载荷。这样确定的“极限载荷”实际上是真实极限载荷的一个保守程度较大的下限近似值。极限载荷是结构开始发生无限制总体塑性流动时的载荷。在采用位移法有限元的弹塑性分析,当极小的载荷增量也会导致计算不收敛时,就达到了极限载荷。ASME-Ⅷ-2新版本中定义:“极限载荷是导致总体结构不稳定的载荷。这表现为对小的载荷增量不能求得平衡解(即解将不收敛)”。与两倍弹性斜率法相比,这是对极限载荷更为准确的定义。

数值发散≠计算不收敛

需要特别注意的是,进入塑性后有限元计算中的载荷增量必须逐步减小,若载荷增量设置过大,会直接导致计算不收敛,称为“数值发散”。不能将数值发散误认为达到了极限载荷。为了避免数值发散,许多有限元软件都添加了弹塑性计算自动加载子程序。该子程序对进入塑性后的每个加载步都会先采用上一步的载荷增量(或乘以0. 8至1. 0的减缩系数)进行试算,若收敛,则继续加载;若发散,则自动将载荷增量减半后再重新计算。

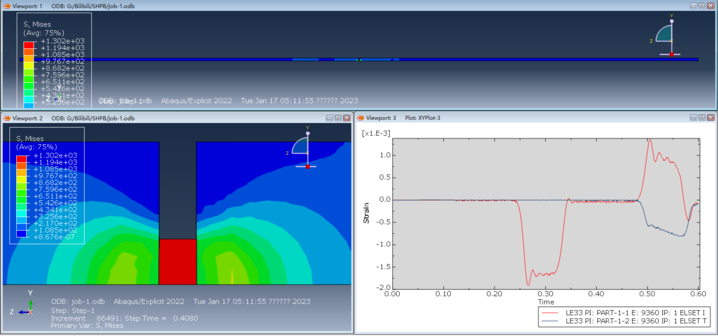

这里介绍一种判断是否达到了极限载荷的数值处理方法:绘制载荷-最大位移(或最大应变)曲线。当该曲线已经算到趋于水平(该加载步的曲线斜率已小于弹性斜率的百分之一)的阶段,则达到了极限载荷。若该曲线在斜率较大时不能收敛,则属于数值发散,应该减小载荷增量再重新计算。

ASEM Ⅷ-2新版本评定准则

如上所述,精确计算和判定极限载荷的过程还比较复杂。为了避免先要精确计算极限载荷的麻烦,参照美国土木工程规范ASCE7-05的做法,ASME-Ⅷ-2 新版在评定时引进了“载荷与抗力系数设计(LRFD)”的概念。该方法将安全系数(考虑可能出现的各种不确定性的设计系数)乘到载荷上(详见ASME规范的表5. 4),然后用经过该系数放大后的载荷对结构加载,进行极限载荷分析。只要对表5. 4中规定的所有载荷情况组合,当载荷达到表中规定值时计算都能收敛,就说明这些施加了安全系数的载荷都小于极限载荷,评定可以通过。若计算发散,先检查一下是否是数值发散,若否,则应修改设计方案。

适用范围

(1)极限载荷分析可用于替代ASME新版5. 2. 2节弹性应力分析法中一次应力极限的校核(即满足 P m≤S , P L≤1. 5S 和 P L+ P b≤1. 5S 三个评定准则),但不能替代一次加二次应力极限的校核,因为极限载荷分析只做一次加载,而二次应力是要循环加载的。

(2)极限载荷分析可用于计算极限载荷的大小,但计算给出的位移或应变的大小是无意义的。因为极限载荷分析的基本假设和实际情况有一定差距,而且从理论上说,达到极限载荷后塑性流动不可限制,位移和应变都是不确定的。

(3)当出现较大面积、中面内的压应力区时,有可能在达到极限载荷前先出现屈曲垮塌。必须按ASME新版5. 4节对容器另做“防止屈曲垮塌”的评定。

(4)在极限载荷分析中不考虑由预先给定的非零位移场和由温度场导致的应变控制载荷效应。

注:本文源于笔者自己学习过程中查阅的相关资料并由笔者汇总而成!