极限载荷分析时为什么规定屈服强度需按1.5Sm输入?

本文谈论的这个话题,原本笔者觉得不应该是个问题的,但却有很多朋友在询问这个规定的源由,发现原来确实有很多人对于“极限载荷分析时屈服强度需按1.5Sm输入”的这个规定不甚理解,因此借本文简单说说笔者的思路和理解,希望能为还未完全理解到其中原因的朋友们提供一点解释。

本公 众号之前已发表了多篇关于极限载荷分析的文章,相关文章中对极限载荷分析的概念、基本理论假设、特点、数值模型、载荷施加方法、评定准则和适用范围等均进行了一定的归纳总结,并有实例配合说明,本文就不再赘述了,感兴趣的朋友可通过以下链接参考之前的文章:

1. 知其所以然远比知其然重要-极限载荷分析必备理论知识,全是干货!

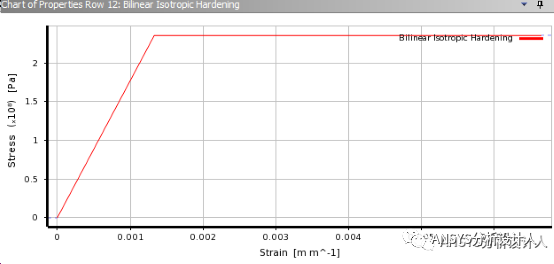

其中有一点明确规定源于ASME标准,就是在有限元模型中输入的屈服强度应按1.5Sm来输入,而不是按表格中实际的屈服强度数值来输入,同时说明是为控制那些屈服比较高的高强材料,虽然给出了原因,但这解释并没有进一步说明为什么需要对屈强比高的材料进行限制,对屈强比低的材料不需要限制吗?这也造成了很多朋友的困惑,并没有很好的理解到其中这么规定的原因。所以本文针对这个小小的知识点为还不明白的朋友们揭开其中的来龙去脉,但愿能让朋友们有种豁然开朗的感觉。

原因解读

解读这个问题的原因就需要从极限载荷分析的评定准则先说起,方法有载荷系数法和塑性垮塌载荷法。

载荷系数法:需要将设计载荷乘以1.5倍的系数作为载荷等比例施加进行极限载荷分析,如果有限元计算结果收敛,则评定合格,否则不合格。

塑性垮塌载荷法:直接采用有限元软件进行极限载荷分析确定极限载荷值,如果设计载荷≤(有限元计算确定的极限载荷值/1.5),则评定合格,否则不合格。

上述两种评定准则中都有一个很重要的数值1.5,很明显这个1.5就是给定的一个安全系数,给定的这个安全系数1.5是从何而来呢,又是防止何种失效模式呢?那么需要先回顾一下极限载荷的定义。

极限载荷:在加载过程中,结构中的高应力区首先进入塑性,当载荷继续增加时塑性区便不断扩大,同时还出现应力重分布现象。当载荷增大到某一极限值时,由理想塑性材料制成的结构将变成不稳定的几何可变结构(垮塌机构),从而丧失承载能力,出现不可限制的塑性流动,此时载荷不变但应变能却能无限增加,这种状态称为塑性极限状态,相应的载荷称为“极限载荷”。还需注意的一点是,极限载荷分为弹性极限载荷和塑性极限载荷,而此处定义中的极限载荷,也就是我们通常所说的其实指的是“塑性极限载荷”,从上述的定义方面来理解,在不考虑材料应变强化效应的时候,塑性极限载荷其实是等同于单向拉伸试验应力-应变曲线中的屈服强度,而弹性极限载荷则是等同于应力-应变曲线中的弹性极限。当载荷超过弹性极限载荷的时候是弹性变形达到最大且开始出现塑性变形的转折点,而当达到塑性极限载荷的时候则是整个结构已形成了足够的塑性表而变成了几盒垮塌结构进而失去承载能力,所以需对塑性极限载荷进行限制以防止产生塑性垮塌的失效模式,但又允许产生局部的可控制的塑性变形,既利用塑性变形的应力重分布提高了结构的承载能力,又防止了塑性垮塌失效模式的产生,这也是比常规设计只允许产生弹性变形的优越性所在。当然在工程设计中,一旦发生塑性垮塌失效必将造成极其严重的事故和极大的危害,必须给予一定的安全裕量,所以需要给定一个安全系数。

安全系数1.5的选择:其理论依据是根据两端固定梁的二次超静定力学模型,其最大应力在梁的两固定端,当载荷增大到弹性极限载荷Pe的时候,两固定端表面首先进入屈服,随着载荷继续增大,两固定端整个截面已屈服并形成两个塑性铰,梁的力学模型由两端固定梁变成了简支梁,因而梁仍有一定的承载能力,只有当载荷继续增大到Ps=1.5~2Pe的时候,使得梁中间位置截面全部屈服并再形成一个塑性铰的时候,即形成了三个塑性铰的时候该梁才变成几何可变结构,进行形成塑性垮塌,此时的Ps即为塑性极限载荷。根据理论推导,塑性极限载荷是约弹性极限载荷的1.5~2倍,即Ps/Pe≈1.5~2。对于矩形截面,Ps/Pe≈1.5;对于圆形截面,Ps/Pe≈1.7;对于菱形截面,Ps/Pe≈2;所以标准中根据上面的理论将安全系数取值为1.5,将设计载荷限制在弹性极限载荷以内或弹性极限载荷与塑性极限载荷之间,以防止产生过大的弹性变形或塑性变形。关于极限载荷分析安全系数的来源已清楚之后,就需要进一步说明JB4732标准中对于设计应力强度的取值及一次应力的评定准则了,大家都知道标准中设计应力强度是按(抗拉强度/2.4)或(屈服强度/1.5)中小值来确定设计应力强度的。

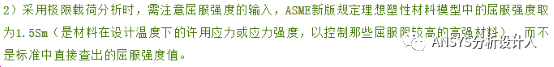

当材料设计应力强度是由(屈服强度/1.5)决定的时候,可通过下面的公式来直观说明:

从上面三个公式可看出其共同点是SI,SII,SIII对于屈服强度ns都取了1.5的安全系数。需要特殊说明的是不要被误解成安全系数,而是表示破坏载荷与极限载荷的比值,反映了结构在屈服时由于应力重分布承载能力增长的程度。对于一次总体薄膜应力,因不具备应力重分布,对其限制比较严,取=1.0;而对于一次局部薄膜应力和一次弯曲应力因具有应力重分布进一步提高结构承载能力的功能,对其限制放松了,取=1.5。综上分析不难理解,当材料的设计应力强度是由屈服强度决定的时候,应力分类法中对于一次应力的评定原理与极限载荷分析的原理是完全相同或等效的,以防止产生过大的弹性变形或塑性变形。

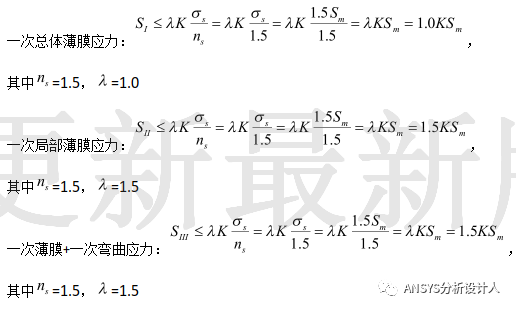

当材料的设计应力强度是由(抗拉强度/2.4)决定的时候,可通过下面的公式来直观说明:

从上面三个公式可看出其共同点是SI,SII,SIII对于屈服强度nb都取了2.4的安全系数。因而当材料的设计应力强度是由抗拉强度决定的时候(材料屈强比较大的高强钢),应力分类法中对于一次应力的评定原理则是考虑了另一种完全不同的失效模式,是为了防止材料发生断裂失效模式。换一句话说,对于屈强比较大且设计应力强度由抗拉强度决定的高强钢,永远是在在还未发生过大的弹性变形或塑性变形之前已经发生脆断失效了。

综上,JB4732标准中对于一次应力的评定是综合考虑了过大的弹性变形或塑性变形、脆性断裂两种失效模式,而单纯的极限载荷分析仅是为了防止产生过大的弹性变形或塑性变形这一失效模式,仅当材料屈强比较小且设计应力强度是由屈服强度决定的时候,极限载荷分析的评定准则和一次应力的评定准则才是完全等效的,但是当材料屈强比较大且设计应力强度是由抗拉强度决定的时候,并不是完全等效的。

分析到这里,才引出了本文要说明的“极限载荷分析时屈服强度为什么需按1.5Sm输入”这个问题。原因就在于:当材料屈强比较大且设计应力强度是由抗拉强度决定的时候(抗拉强度/2.4<屈服强度/1.5),如果按实际的屈服强度值而不是按1.5Sm来输入进行计算的话,那么计算出来的极限载荷值会比实际的极限承载能力要大,按此时计算出来的极限载荷值来进行评定的话,会非常不安全。文字看起来绕口也不太好理解,笔者简单举个例子说明:比如材料的抗拉强度是720Mpa,屈服强度是600Mpa,那么该材料的设计应力强度是300Mpa(720/2.4=300Mpa与600/1.5=400Mpa之较小值),由抗拉强度决定的。如果在做极限载荷分析时,按屈服强度600Mpa来输入计算的话,那么计算出来的极限载荷值是基于600Mpa的屈服强度计算出来的(比如是30Mpa),而实际材料是由抗拉强度决定的,在还未达到600Mpa屈服强度之前已经发生断裂了(比如是20Mpa),那么该材料的实际极限载荷值只能达到20Mpa,而计算出来的极限载荷值却有30Mpa,这样的话显然就很不安全了;而如果按1.5Sm=1.5×300Mpa=450Mpa作为屈服强度输入来计算极限载荷,则将抗拉强度决定的失效模式也已考虑进去,这样计算出来的结果就很安全了。以上就是笔者理解的标准中规定按1.5Sm输入的根本原因了。

笔者啰啰嗦嗦的说了这么多感觉把简单的问题描述的复杂化了,反正原因其实很简单,稍微想一下就能豁然开朗。限于笔者文笔水平和专业水平有限,文中会有描述不清或表达错误的地方,如有错误欢迎大家不吝批评指正。