【产品】Ansys Additive Suite:ANSYS增材制造工艺仿真套件

增材制造为制造业带来了革命性的变化,其应用已经从快速成型进入到了实际产品制造领域。增材制造所具有的独特优势是非常显著的,比如:完成传统工艺无法实现的制造,比如多件融合、分布式制造、材料性能的个性化控制、便于废旧零件修复和置换等。而且增材制造由于突破了结构形式和工艺手段的限制,可以实现与先进设计技术,如拓扑优化、镂空结构的完美结合,实现更轻、更有效的结构设计。

为了保证增材制造打印件的质量和成功率,需要对打印工艺过程进行仿真计算以预测打印完成后的真实状态。以金属打印件为例,在基板上打印时,需要有支撑结构协助保持部件的体型,因为打印过程是金属粉末在激光作用下快速融化然后冷却的过程,该物理过程会导致强烈的残余应力和变形,支撑不足会导致打印精度很差甚至打印失败,反之如果支撑过多,也可能因为残余应力过大而断裂。打印件完成后脱离基板,残余应力会导致变形,从而产生几何误差,传统的解决办法是在脱离基板之前通过热处理消除残余应力,不仅耗时耗力,而且可能影响部件微观结构,但如果不进行热处理,则需要通过不断的试错才可能得到满足要求的产品。

图1 热行为预测

ANSYS增材制造工艺仿真套件的目的就是解决上述问题,通过对增材工艺过程的仿真,预测部件最终的残余应力和变形,从而优化工艺参数,保证打印质量和效率而避免低效的试错过程。

1. ANSYS 增材制造工艺仿真套件简介

ANSYS增材制造工艺仿真套件提供了从结构设计到打印工艺的完整解决方案。它提供了唯一能够直接读入机器制造商的打印矢量对打印件的每个扫描矢量的热历史进行计算的解决方案,因此也是唯一能够通过仿真深入了解3D打印机特有的热行为并进行详细预测的打印工艺仿真解决方案。

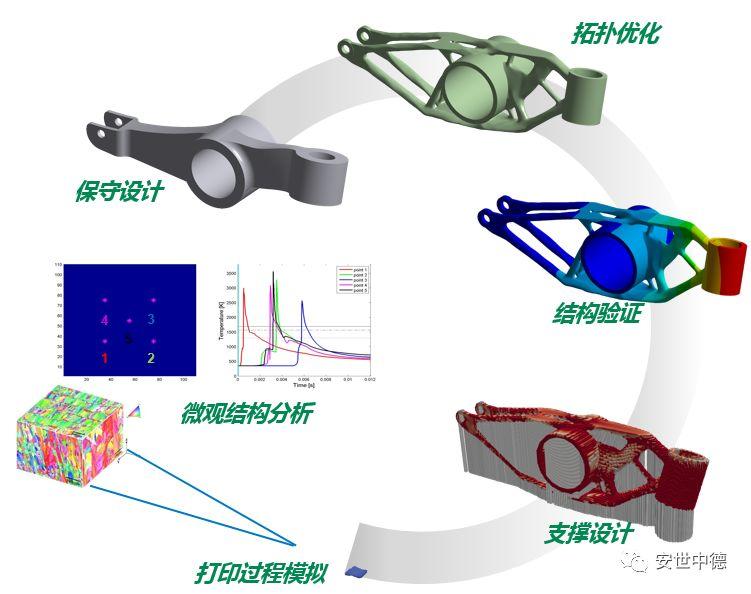

ANSYS仿真工使得用户可以考虑整个增材工艺链的各个环节,包括拓扑优化、部件验证、打印设置、工艺过程仿真、支撑生成、打印失败预防、微观结构预测等,帮助完成高质高效的增材制造工艺设计而无需昂贵而耗时的试错过程。

图2 增材工艺链环节

套件包括如下功能模块:

拓扑优化和轻量化设计:在保证结构刚度和承载能力的条件下优化结构材料分布,实现轻量化设计。拓扑优化面向自由形状的设计,增材制造是唯一能够满足其制造要求的工艺手段,拓扑优化输出STL文件格式与增材制造实现数据通讯。

SpaceClaim:CAD几何造型和结构设计模块。允许用户基于任意三维CAD模型开展工作,或者在STL文件基础上基于三角面片模型进行操作,从而可以在3D模型或者拓扑优化的基础上进行模型清理、修复、三维造型以及其它建模操作。

Workbench Additive:产品设计工程师的的增材制造工艺过程仿真,确保可用于3D打印的设计。

Additive Print:制造工程师的增材制造工艺过程仿真,预测部件形状、变形和应力,自动生成最佳支撑结构和变形补偿STL文件。

Additive Science:材料和最优打印机参数的设计研究。

其中Workbench Additive 、Additive Print 和Additive Science为金属材料增材制造工艺过程模拟以及工艺优化、机理研究提供了无与伦比的解决方案,适用于各种不同类型的增材制造行业用户:

模块名称 | 功能定位 |

Workbench Additive | 面向产品设计工程师,帮助其提供一个可用于3D打印的设计,避免重新设计。 |

Additive Print | 面向设计人员和3D打印操作人员,通过仿真保证打印精度,避免打印失败。 |

Additive Science | 面向增材工艺专家、科研人员或者设备研发者:通过仿真深入了解工艺机理,进行材料性能、微观结构、设备优化设计等更深入的研究。 |

2. Workbench Additive介绍

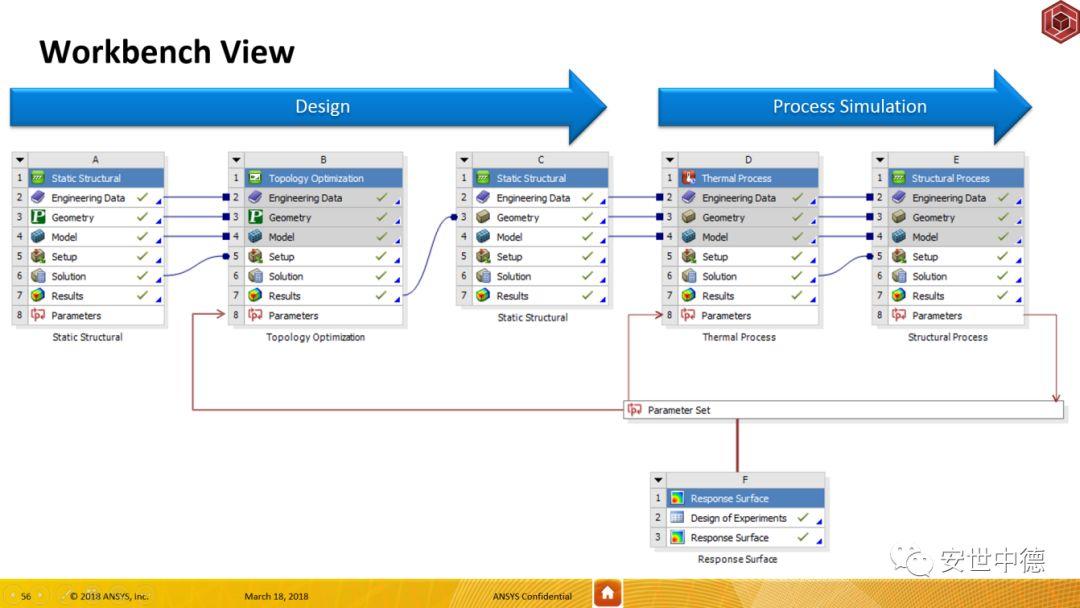

Workbench Additive是集成在ANSYS Workbench环境下的增材仿真工具,面向产品设计工程师和分析人员,与拓扑优化与后拓扑设计形成无缝流程,帮助他们保证可进行增材制造的更好设计。

Workbench Additive仅需要提供最基本的工艺参数,如预热温度、层厚、扫描速度、扫描间距、铺粉时间等,使用人员不需要具备增材设备操作条件,也不需要对工艺有深入了解,即可应用Workbench中内置的材料库和增材仿真功能进行初步的打印过程仿真,为设计提供指导。

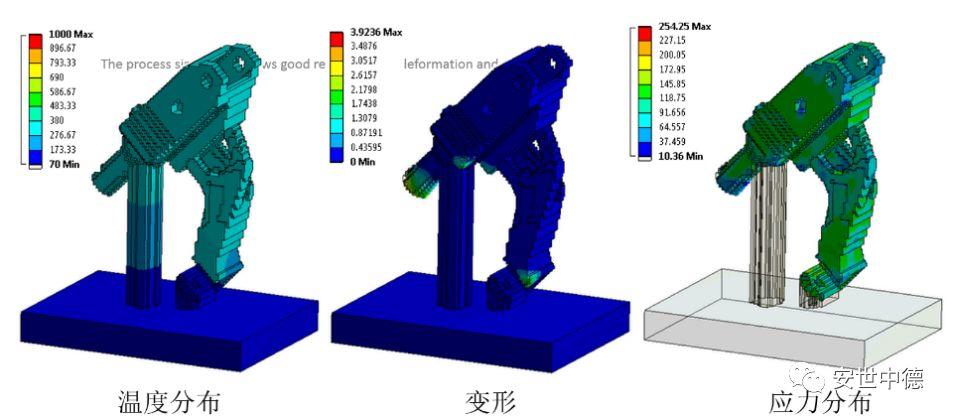

Workbench Additive对打印过程的预热、制造、冷却、移除平台与支撑过程进行模拟,预测打印过程温度场、残余变形和残余应力,从而回答设计是否可打印、热变形如何、如何进行变形补偿、最佳打印方向是什么、最佳支撑设计等问题。

图3 从拓扑优化到Workbench Additive工艺仿真

图4 Additive进行增材工艺仿真

3. ANSYS Additive Print

3.1ANSYS Additive Print简介

ANSYS Additive Print软件为金属增材制造设备操作者和设计工程师提供了易学易用、快捷、强大的3D打印工艺过程仿真能力。Additive Print通过模拟详细研究激光粉末床熔融过程的复杂物理现象,为残余应力计算、变形分析和打印失败的预测提供了切实可行的解决方案,使得用户可以获得部件公差并避免打印失败,而无需进行试错试验。ANSYS Additive Print自动对STL文件进行变形补偿来抵消部件打印过程中产生的变形,而且可以基于残余应力预测结果自动生成两种类型的支撑结构,帮助用户避免布置支撑结构时浪费时间和材料。应用自动生成的支撑结构以及刮板碰撞检测功能可以避免打印失败。

ANSYS Additive Print帮助用户详细了解增材制造特有的物理机理,提供了其他任何仿真软件供应商所没有的功能和分析选项,它读入金属打印机的打印文件,采用精确的部件打印扫描矢量进行全尺度热分析,并在此基础上为用户提供了无与伦比的分析预测功能,包括:

1)部件变形和最终形状尺寸。

2)逐层变形、形状和应力可视化查看。

3)识别部件和支撑中的高应变区。

4)自动预测最优支撑结构。

5)自动变形补偿STL文件

6)预防刮板碰撞以及打印失败。

ANSYS Additive Print的价值体现在:

1)减少试错试验。

2)消除不确定性因素。

3)设计可以精确打印的几何。

4)加速制造过程。

5)帮助更精确的报价。

6)减少激光粉末床融化打印失败。

ANSYS Additive Print功能一览表

| 减少试错 | 1)为3D打印残余应力、变形和打印失败预测提供了切实可行的解决方案,帮助您在第一时间获得部件公差,避免打印失败,而无需进行试错迭代。 2)读入金属打印机的打印文件,采用精确的部件打印扫描矢量进行全尺度热分析,并在此基础上进行分析预测。 | |||

| 预测变形 | 1)详细了解您的部件在打印过程中的变形。 2)观察和评估工艺方案对变形和残余应力的影响,帮助您选择合理的部件摆放和支撑策略。 3)查看初始形状和最终变形形状(移除支撑前和移除支撑后)之间的差异。 | |||

| 预测残余应力 | 1)提前了解打印过程中应力如何积累。 2)预测应力趋势、最终残余应力和打印过程中的最大应力位置。 3)逐层查看打印过程中应力。 4)通过彩色云图查看高应变区域和潜在的刮板碰撞位置。 | |||

| 自动变形补偿 | 1)部件变形预测结果自动传递到变形补偿模型并以STL文件格式提供给您,该文件基于打印过程产生的变形进行预先的变形补偿,从而保证一次就获得保形零件。 | |||

| 预测热应变 | 1)依据扫描矢量,基于零件进行全尺度热分析预测热应变。 基于扫描方向预测热应变各向异性效应。 2)提供三种应变计算算法:均匀应变假定、扫描模式应变、热应变选项 | |||

| 自动生成支撑 | 1)预测支撑必需承担的残余应力。 2)基于特定算法自动生成支撑结构,该算法可根据残余应力大小改变支撑的密度。 3)计算确定的支撑结构以STL文件格式提供给您。 | |||

3.2.ANSYS Additive Print的工作原理

ANSYS Additive Print采用专用求解器逐层预测残余应力和变形,对用户提供STL文件或者机器打印文件自动划分网格用于分析。

ANSYS Additive Print应变的计算方法有三种方法:

1)均匀应变假定:均匀应变算法采用均匀应变假定,提供了最快的近似算法;

2)扫描模式应变:扫描模式应变考虑局部扫描模式取向来预测各向异性收缩,提供了高保真结果;

3)热应变:热应变算法是ANSYS所特有的,提供了最高的计算精度,该算法建立在依据扫描矢量对零件进行全尺度热分析的基础上,局部应变大小基于该位置所经历的未重融热循环次数。

所有ANSYS Additive Print算法均可以输出支撑,建立视图,进行趋势分析,预测打印失败机理并提供变形补偿的STL文件。ANSYS Additive Print提供了线弹性和非线性塑性算法。

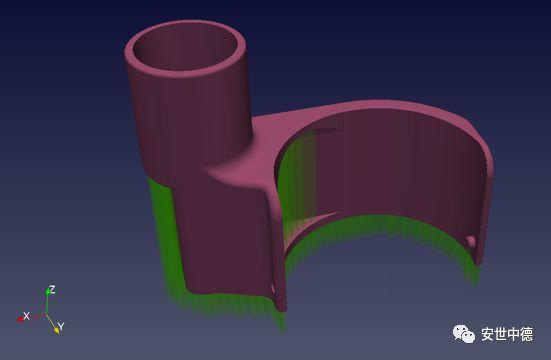

图5 初始设计与变形补偿设计

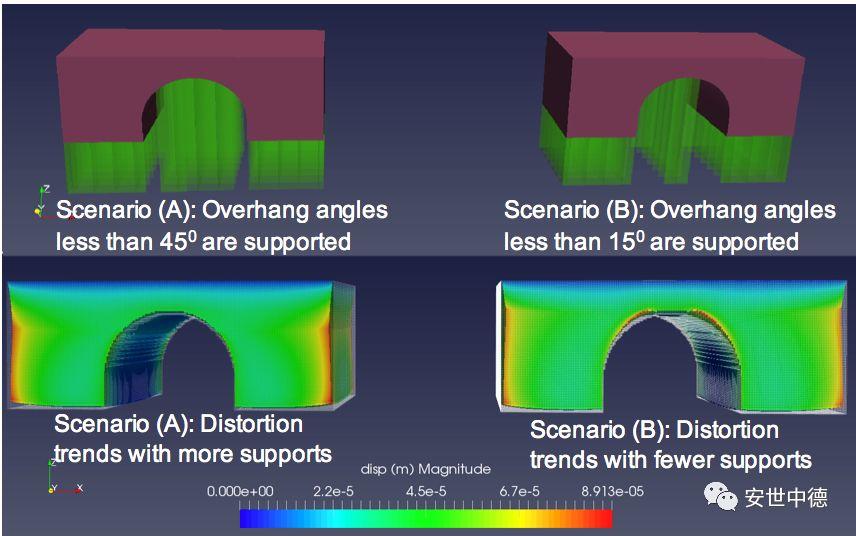

3.3. 生成支撑

ANSYS Additive Print的求解器预测支撑需要承受的最大残余应力并将其传递到支撑生成模块,然后基于特定算法自动生成支撑结构,该算法可根据残余应力大小改变支撑的密度。通过计算确定的支撑结构以STL文件格式提供给用户。

ANSYS Additive Print提供三种类型的支撑结构:

1) 薄壁支撑是单次扫描支撑,分布在角度不超过用户指定值的悬伸表面之下,仅根据几何特征来均匀布置支撑;

2) 基于应力的薄壁支撑则在考虑残余应力大的部位布置更多的支撑,而在残余应力小的部位布置更少的支撑;

3) 厚壁支撑是均匀布置的支撑,但在残余应力大的部位增加支撑厚度。

不管采用什么算法,所有这些支撑类型均可以按照STL文件格式输出。

图6 支撑模型

3.4.趋势分析

ANSYS Additive Print用户可以通过对他们的工艺方案进行分析,查看不同方案对最终打印件的变形和残余应力的影响,以帮助选择合理的部件摆放和支撑方案。应力、变形、潜在刮板碰撞和高应变区以VTK文件格式输出,这些文件(包括逐层VTK文件)可以在多种第三方可视化工具中查看,包括免费查看器Paraview。VTK文件使得用户可以查看初始形状和最终变形形状(移除支撑前和移除支撑后)之间的差异。彩色云图可以用于查看变形趋势、最终残余应力、打印过程中的最大应力位置、高应变区以及潜在刮板碰撞位置,这些视图帮助用户选择摆放和工艺策略以达成其设计目标。通过减小最大部件应力和变形,用户可以减少打印失败的可能性。

图7 趋势分析

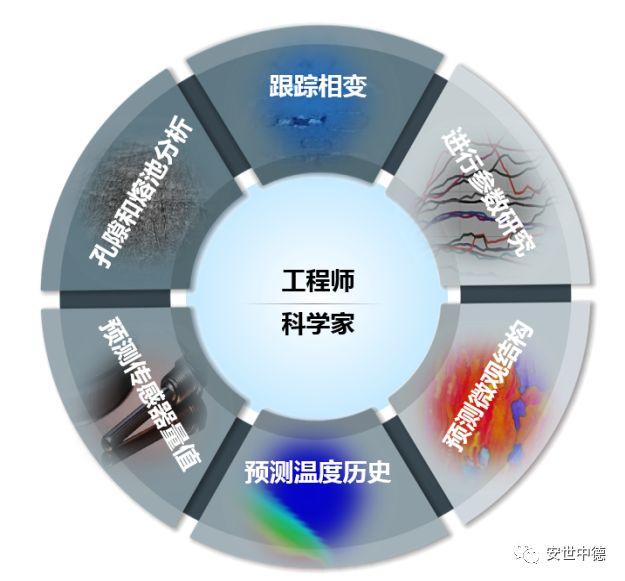

4. ANSYS Additive Science

ANSYS Additive Science帮助金属增材制造专家、工程分析师、材料科学家、设备制造商以及粉末供应商,针对特定的机器/材料组合调试最佳工艺参数,以获得最高等级的部件完整性,并在打印之前预测微观结构、属性和传感器反馈,其功能主要包括:

1)专有的数学算法提供了比其他同类有限元软件工具快几个量级的计算速度.

2)基于精确的打印文件扫描矢量或者用户定义的扫描模式进行模拟。

3)用户组织的数据库,包括每种材料非线性温度相关、物理状态相关的热物理学参数。

ANSYS Additive Science的价值体现在:

1)确定最佳机器/材料运行参数。

2)控制微观结构和材料特性。

3)更快更有效地应用新材料粉末。

4)减少获得合格部件的试验次数。

5)加速创新,降低风险。

图 8 Additive Science功能

将仿真预测的机器正确行为与传感器测量的机器实际行为进行对比,基于此建立工艺评定程序。

ANSYS Additive Science功能一览表

| 孔隙和熔池分析 | 1)针对全尺寸部件分析熔池尺度现象,获取详细温度历史和微观结构信息。 2)运行单道模拟,快速了解不同工艺参数组合导致的熔池形状和尺寸,例如扫描速度和激光功率。 3)针对选定的工艺参数集,预测欠融化导致的部件孔隙率。 | |||

| 预测传感器量值 | 1)基于机器/材料组合预测各种热传感器的测量值,包括静态点、移动点、红外摄像头,以及粉末床金属打印机高温传感器 | |||

| 预测温度历史 | 1)计算温度历史,跟踪整个打印过程的从粉末到液态到固态的相变过程,帮助您控制打印件的最终属性。 | |||

| 预测微观结构 | 1)基于工艺参数输入(打印基板温度、激光功率和速度,以及扫描策略)预测部件中的颗粒尺寸、组织和偏析。 2)预测微观结构,使得您可以控制各向异性力学属性,比如材料强度和弹性模量。 | |||

| 进行参数研究 | 1)参数化功能允许您通过虚拟试验评估成百上千的指标,而不需要开展物理试验。 | |||

| 跟踪相变 | 1)采用化学相关、温度梯度相关的相变细节,精确预测温度历史、传感器输出以及微观结构,具有无与伦比的优势。 | |||