陶瓷等高温结构材料的发展因其极高的熔点和构建复杂结构的难度而受到限制。弹性体衍生陶瓷的四维 (4D) 打印在陶瓷的几何灵活性上取得突破。然而,陶瓷 4D 打印系统的应用受限于耗时繁琐的形状转变(变形)和材料转变(变质)独立分步的工艺过程、低精度的4D变形机制/3D结构特征/2D表面质量、及低热性能的SiOC基陶瓷。此外,现有4D打印技术制备的陶瓷材料的形状不能发生变化,而现有形状记忆陶瓷的研究受限于低材料普适性、低几何灵活性、小结构尺寸、及低形状记忆功能灵活性。 为了解决上述诸多难题,该研究提出了4D增减材复合制造形状记忆陶瓷的新范式,该范式实现了一步式变形变质4D打印陶瓷,兼具高2D/3D/4D精度、高效率、及大尺寸;研发了具有初始/反向、整体/局部多模式形状记忆功能的宏观尺寸形状记忆陶瓷;提升了所打印复杂网格轻质结构SiOC基陶瓷材料的火焰烧蚀性能。该研究有望拓展高温结构材料在航空航天、3C电子、生物医疗、和艺术等领域的应用。

2018年8月,香港城市大学吕坚院士研究组全球首创陶瓷4D打印技术(Guo Liu, Yan Zhao, Ge Wu, Jian Lu. Origami and 4D printing of elastomer-derived ceramic structures, Science Advances. 4, 8, eaat0641, 2018),该技术结合了3D打印,自变形组装,和弹性体衍生陶瓷(Elastomer-derived ceramics,EDCs),在大尺寸陶瓷结构的形状复杂程度,机械强度,制造成本,和适应复杂环境能力上实现了突破。该工作被欧盟委员会列为《面向未来的100项颠覆性技术创新》中4D打印案例之一,其中100项颠覆性技术绝大部分由欧美团队领先,该研究成果为4D打印技术入选的4个案例中唯一中国具有自主知识产权的工作(P. Warnke et al., 100 Radical Innovaation Breakthroughs for the future, 2019)。该工作获颁国家工业和信息化部的科学技术成果登记证书(登记号:3392019Y0014),其评价报告指出“该技术拥有自主知识产权,陶瓷‘4D’打印概念属国际首创,相关技术具有创新性和超前性,有重要的学术和技术价值”。该工作被《人民日报》(头版)、《参考消息》、New Scientist、美联社等国内外知名媒体广泛报道,入选“2019未来科技智能制造十大事件”。

研究亮点1:4D增减材复合制造陶瓷

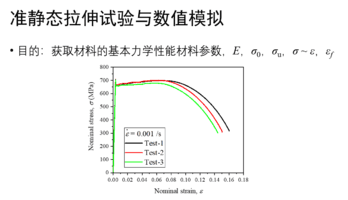

受中国传统陶艺启发,利用陶瓷前驱体材料的易加工性,集成了陶瓷4D打印系统与减材制造、异质工程、表面工程等技术,提出了4D增减材复合制造陶瓷的新概念。

突破了先前4D打印陶瓷技术的局限性,探究了基于非接触式激励的一步式变形变质4D打印陶瓷机制。

验证了批量化高速高精4D打印陶瓷的可行性,有望将单个样品的制备控制在一分钟内。 突破了陶瓷打印领域高3D结构精度与大尺寸不可兼得的难题,十厘米级陶瓷最小特征尺寸可达十微米级。

研究亮点2:4D打印大尺寸形状记忆陶瓷

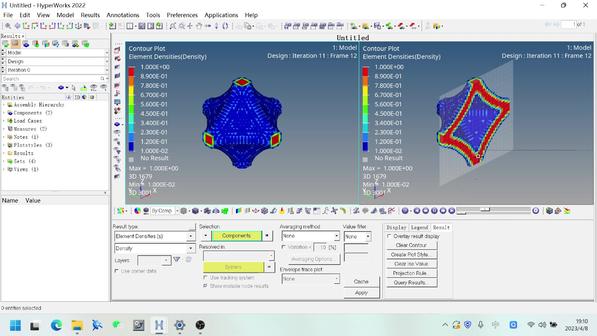

研发了4D打印形状记忆陶瓷技术,实现了整体/局部、初始/反向多模式形状记忆功能,建立了智能化控材控形控性策略。

填补了大尺寸形状记忆陶瓷、4D打印形状记忆陶瓷两项研究国际空白。

通过4D打印全陶瓷叶盘模型验证了高4D变形精度、大尺寸、复杂结构形状记忆陶瓷材料制备的可行性。

研究亮点3:2D/3D/4D前驱体抛光

研发了基于高能束或机械研磨的2D/3D/4D前驱体抛光技术,化陶瓷抛光为前驱体抛光,化曲面抛光为平面抛光,并利用前驱体在陶瓷化过程伴随的收缩效应,改善了3D/4D打印领域普遍存在的台阶效应,为高2D表面质量、复杂形状陶瓷材料的制备提供了新思路。在全陶瓷叶盘模型示范中,通过机械研磨和激光抛光,曲面陶瓷叶片的表面粗糙度分别降低了65%和37%,有助于延长叶片的使用寿命。 研究亮点4:复杂网格轻质结构陶瓷材料热性能

针对SiOC非晶陶瓷材料高温应用受限的痛点,探究了原子层沉积(ALD)技术对3D/4D打印复杂网格轻质结构SiOC基陶瓷材料火焰烧蚀性能的提升作用机制,拓展了复杂结构SiOC基陶瓷材料的高温应用前景。 该工作利用ALD技术在3D/4D打印复杂网格结构SiOC基陶瓷材料的表面制备Al2O3涂层。作用机制分为以下四个方面: 第一,Al2O3为六方致密结构,可有效阻隔外界氧气往基体内部扩散,避免SiOC氧化; 第二,当SiOC用于航空发动机关键构件,会发生水氧腐蚀现象,原理是SiOC会与氧气发生,形成SiO2,而SiO2会与发动机燃料燃烧形成的水蒸气发生反应,形成Si(OH)2挥发物。而Al2O3比SiOC具备更高的耐水氧腐蚀性能; 第三,Al2O3会与SiO2反应形成莫来石(3Al2O32SiO2),莫来石具备高熔化温度(1910℃)和低导热系数(≤0.35 W/(m·℃)),可作为热障涂层; 第四,ALD技术可以确保Al2O3涂层在3D/4D打印陶瓷表面的全方位均匀覆盖,在打印结构的外表面和网格内部丝材表面上都均匀形成了富Al2O3层,其对复杂结构SiOC材料的全方位保护是物理气相沉积(PVD)等传统技术很难实现的。

因此,该研究的3D/4D 可打印复杂结构SiOC基陶瓷也表现出异常的高火焰烧蚀性能。Al2O3沉积的纳晶-非晶双相(NCADP)陶瓷网格的火焰烧蚀性能明显高于未受原子层沉积的对应物。 在1400 ℃的火焰烧蚀试验(1分钟)中,Al2O3沉积的AlON–SiOC NCADP陶瓷网格表现出的热稳定性,是典型热障涂层(TBC)增强的IN718合金块材的6倍。所制备的陶瓷网格的平均密度为1.2-1.9 g cm-3,是TBC增强的IN718合金块材的16%-25%。所制备的Al2O3沉积的NCADP陶瓷可在高达1500 ℃的火焰烧蚀试验(1 分钟)中保持其网格结构,其试验前后的比质量变化只有0.9 mg cm-2。

该工作首次实现了4D增减材复合制造陶瓷,亦首次实现了4D打印形状记忆陶瓷。该工作提出的4D增减材复合制造形状记忆陶瓷技术可实现高精度(十微米级),大尺寸(十厘米级),超快的前驱体转变为陶瓷的速度(几秒钟内),以及前驱体材料的快速制造(批量生产能力),有力推动了陶瓷4D打印技术的潜在应用发展,有望应用于航空航天(全陶瓷整体涡轮叶盘、可变形热防护系统,太空折叠系统,在轨制造和修复,原位太空打印和殖民等)、3C电子(可折叠陶瓷手机背板、微机电系统等)、生物医疗(生物植入物等)、和艺术(文物研究和修复、首饰、装饰品等)等领域。

此项研究获广东省科学技术厅广东省重点领域研发计划、深港科技创新合作区深圳园区项目、香港研究资助局博士后奖学金计划、长沙市科学技术局重大专项、香港创新科技署(通过国家贵金属材料工程技术研究中心香港分中心)、香港研究资助局卓越学科领域计划等单位及项目的支持。