超声波焊接在锂电行业的应用!

超声波是一种频率高于20kHz的声波,方向性好,反射能力强,易于获得较集中声能,下游应用包括超声波焊接、裁切、清洗、喷涂。超声波技术相比其他技术有其独特优势,在多个细分行业成为最佳解决方案。

根据测算,2025年超声波极耳焊接设备/超声波滚焊设备/汽车高压线束设备/IGBT端子焊接设备存量市场空间分别有望达到43/72/10/14亿元,合计139亿元,2025年新增市场空间52亿元。

动力电池极耳焊接设备:受益于新能源汽车行业持续高景气,动力电池厂商加速扩产,预计到2025年动力锂电池至少扩产至3000GWh,可计算出动力电池超声波焊接设备累计市场空间43亿元。

超声波滚焊设备:超声波滚焊设备解决了复合集流体电池焊接痛点,且价值量显著高于极耳点焊,若2025年复合集流体电池渗透率达到20%,我们预计新增滚焊设备市场空间将达到37亿元。

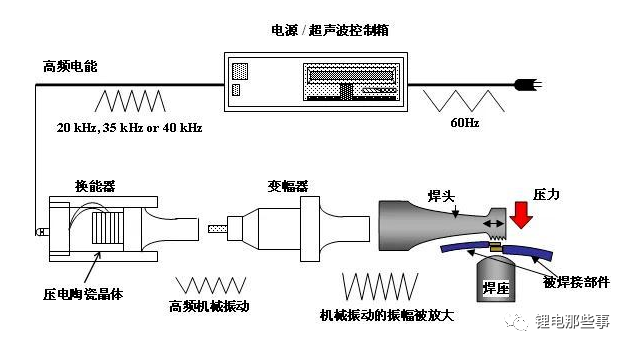

锂电池极耳超声波焊接的焊接原理:超声波发生器产生高频交电流,通过换能器把高频电能变换成相应频率的机械能,施加到需熔接的金属片的界面,使金属片相合处瞬间生热,进而使金属晶格中的粒子启动,使金属片相合处瞬间生热,进而使金属晶格中的粒子启动,使金属片相合处的分子相互渗透而熔接在一起。不破坏产品分子,从而达到导电系数好,电阻小等优点,相比传统破坏性焊接方式更具优势!

超声波技术相比其他技术有其独特优势,在多个细分行业成为最佳解决方案。

1、在金属焊接领域:

①超声波焊接近似冷态焊接,材料不熔融,不会产生飞溅,焊后内阻小,导电性好,尤其适合动力电池极耳焊接;

②对焊接金属表面要求低,氧化或电镀均可焊接,应用场景更广;

③焊接时间短,效率更高。

2、在非金属焊接领域:

①超声波焊接取代传统的焊接、粘接工艺,成本低廉,清洁无污染且不会损伤工件;

②焊接过程稳定,所有焊接参数均可通过软件系统进行跟踪监控,一旦发现故障很容易进行排除和维护。

超声波高端市场长期由欧洲公司垄断,国产替代前景广阔。在动力电池焊接、高压线束焊接、超声波裁切、半导体IGBT焊接等技术难度较高的领域,市场由美国公司必能信、Sonics、德国雄克、泰索迡克垄断。其中必能信综合实力最强,拥有应用于各类领域的超声波系列产品,在国内动力电池焊接领域占据绝对市场份额。我国超声波工业应用起步较晚,但在技术追赶、服务方面具备较强优势,在全球产业链供应不足的情况下,国产替代是本土超声波企业重要成长逻辑,以骄成超声代表的国内企业正在崛起中。

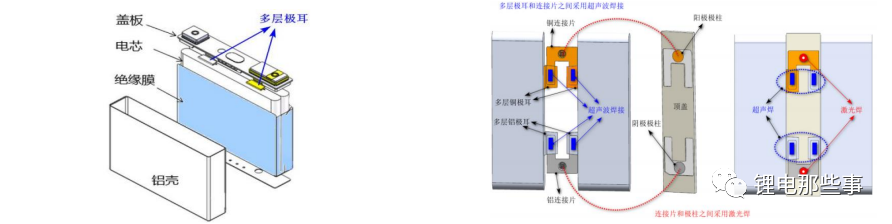

锂电池生产工艺流程分为电芯制造、电芯装配、电芯检测和电池组装4个环节。超声波金属焊接设备主要应用在电芯装配的多层极耳焊接环节。

超声波焊接在锂电池极耳焊接环节不可替代,与激光焊接不存在直接竞争。动力电池焊接最常见的技术路线为激光焊接和超声波焊接,但两者的焊接原理、技术特点、优劣势有所不同,分别应用在电池生产的不同环节,不存在直接竞争关系。在多层极耳焊接领域,激光焊接存在潜在风险,而超声波焊接以其独特优势完美适配极耳焊接,多年以来,动力电池多层极耳焊接(多层极耳之间或多层极耳和连接片之间)几乎均采用超声焊工艺,目前未见其他工艺替代超声波焊接的可能性。

超声波滚焊机解决锂电池复合集流体行业痛点,助力复合铜箔实现从“0-1”突破。此前复合铜箔技术未能大规模应用的痛点之一在于焊接难度大、焊接效率低。

1、焊接难度:复合集流体中间的高分子材料为绝缘体,两个导电层无法导通,因此需要额外在两个导电层外侧设置一个弯折金属片,形成一个“夹心”结构(类似于“肉夹馍”),并采用超声波焊接将金属片与复合铜箔极耳熔合在一起。由于高分子材料与金属材料的熔点差异较大,激光焊接没有可行性。此外,复合集流体薄片化属性明显,而超声波在薄片焊接方面具有天然优势,因此超声波焊接在复合集流体领域是首选也是唯一应用。

2、焊接效率:用滚焊替代点焊大大提高焊接效率。相比于点焊,滚焊的优势在于连续不间断、速度快。滚焊比点焊节省5倍时间,解决了复合集流体无法大规模量产的难题。

©文章来源于Wind,东吴证券等

来源:锂电那些事