车载四型复合材料气瓶固化过程的数值模拟分析

复合材料的固化过程为一个较为复杂的热-力多场耦合过程,本文拟介绍采用abaqus软件结合采用子程序进行复合材料气瓶温度场以及以及固化度的模拟分析计算。复合材料气瓶固化的热场本质上可以认为包含两个阶段,复合材料气瓶表面和周围通过与空气的热对流换热,复合材料与内部塑料芯模以及金属接头的传热。在第一个阶段整体温度较低,热量从表面向复合材料层内部流入,此时固化速率很低,所以自发热量小于从外面传进来的热量,热流由外向内。当整体温度达到一定温度时进入第二个阶段,自发热使复合材料层温度高于环境,复合材料层开始向外换热,因此温度场内高外低。如果趋势正确,那么决定温差的就是1)复合材料的热导率2)自发热热流。

1 、材料性能

本节是一个热传导问题,需要给出的材料性质有:复合材料的密度、比热、热导系数和热产生(即内热源,通过用户子程序HETVAL定义)。由于复合材料是正交各项异性材料,必须定义材料坐标系。表征反应程度的固化度场作为用户定义场(user defined field)也需要在材料属性中定义,需要用到用户子程序USDFLD。主要材料性能如下表 1所示。

表 1 固化-温度场有限元分析材料参数

密度 kg/m³ | 导热系数 W/(m·℃) | 比热容 J /(kg℃) | 备注 | |||

K11 | K22 | K33 | ||||

复合材料层 | 1600 | 1 | 0.5 | 0.5 | 1000 | |

HDPE内衬 | 1000 | 0.1 | 0.1 | 0.1 | 500 | |

金属接头 | 2700 | 50 | 50 | 50 | 460 | |

2、复合材料气瓶模型建立

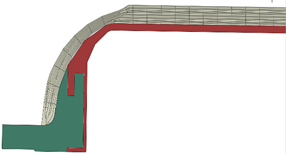

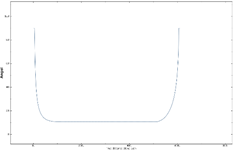

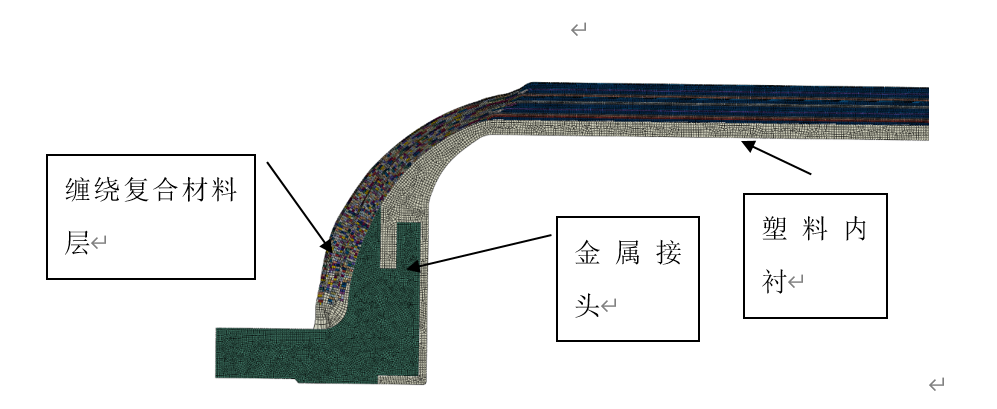

采用abaqus-wcm建立好的复合材料模型如图1所示,复合材料层的变角度以及变厚度如图2所示。

图 1 复合材料气瓶建模图

(a) 封头轮廓 (b)缠绕变角度

图2 复合材料气瓶封头缠绕变角度与变厚度图

对建立模型的复合材料添加材料属性,如下图所示,根据缠绕定律,对于每个网格赋予不同的材料属性,实现复合材料缠绕层变角度与变厚度的设置,如图2所示。

图3 复合材料缠绕层变角度/变厚度材料属性赋予

3 子程序详解

为了计算复合材料固化过程中的温度以及固化度,必须用到4个abaqus子程序。

用户子程序USDFLD定义表征化学反应程度的固化度场,FILD(1)即是每个增量步中每个积分点上固化度的值。通过STATEV(1)与定义热产生的用户子程序HETVAL传递数据。由于本项目使用的描述固化反应的固化动力学方程中固化度初始值不能为零,所以在子程序USDFLD中给固化度赋予一个初始值1×10-4。详细子程序内容如下:

内容简介:abaqus复合材料计算固化度的四个子程序详细解析