机匣作为航空发动机的关键部件,其包容性能是保障飞行安全的必要条件。本文从包容定义、机匣种类、设计概念和方法、试验验证、数值仿真、机匣和叶片破坏方式等方面,详细阐述了航空发动机机匣包容性研究的现状和发展趋势。

机匣作为航空发动机的关键部件,其包容性能是保障飞行安全的必要条件。本文从包容定义、机匣种类、设计概念和方法、试验验证、数值仿真、机匣和叶片破坏方式等方面,详细阐述了航空发动机机匣包容性研究的现状和发展趋势。

航空发动机机匣包容性试验

据公开的文献资料显示,1995年6月一架DC29232飞机从亚特兰大国际机场起飞时右侧发动机发生非包容事故引发大火,机身受损严重。1996年7月一架MD288飞机从美国Pensacola地区机场起飞时左侧发动机发生非包容事故,造成乘客2人死亡和多人受伤。2006年6月一架波音767飞机在洛杉矶国际机场检修时左侧发动机发生非包容事故引发大火,飞机左侧机翼、机身受损严重。2009年3月一架MD283飞机从纽约La Guardia机场起飞后不久右侧发动机发生非包容事故,碎片跌落造成一些街道地面车辆损伤。美国Society of Automotive Engineers(SAE)的报告AIR4003表明1976—1983年间共发生315次航空发动机非包容事故。

为此,航空大国对发动机包容问题都非常重视,在民用和军用航空发动机规范中都有专门条文对包容性做出严格规定。如美国联邦航空规则(FAR33)、发动机结构完整性大纲(MIL2STD21783B);英国《航空燃气涡轮发动机通用规范》(002971);中国《航空发动机适航规定》(CCAR233)[和《航空涡轮发动机包容性要求》(GJB 336621998)等。除航空发动机以外,飞机的辅助动力装置(APU)、燃气涡轮发电机组、核电厂使用的蒸汽透平和涡轮增压器等带高速旋转机械都有严格的包容性要求。

新材料、新工艺和新技术的推广应用,使航空发动机非包容事故的发生率不断下降。但随着空中交通运输量的逐年增大,每年发生的非包容事故的总次数仍在增加,根据美国波音(Boeing)公司和Federal Aviation Administration (FAA) 提供的统计数据绘制的航空发动机非包容事故曲线如图1所示。因此,近年来机匣包容能力的研究得到进一步的加强。除军方研究机构和航空发动机公司以外,高等院校、透平机械公司等开始加入,包括金属材料、复合材料、转子动力学、冲击动力学、计算力学等多个学科的研究人员参与相关的研究工作。

图1 空中交通及航空发动机非包容失效

本文拟从包容定义、机匣种类、设计概念和方法、试验验证、数值仿真、破坏方式和大涵道比涡扇发动机风扇包容机匣等方面综述航空发动机机匣包容性研究的进展,浅议发展方向。

01

包容定义

美国发动机结构完整性大纲中,关于包容(containment) 的定义为 “3.1.2 Containment is the ability of the circumferential case structure of the engine to prevent penetration of failed elements subsequent to specified conditions of primary and secondary failures.”“failed elements” 主要有:①破裂的轮盘或转鼓环;②断裂的叶片这两种情形。

图2 涡轮盘非包容事故

如果轮盘或转鼓环等破裂,其碎块甩出的质量和能量极大,再坚固的机匣也很难将其包容。图2为某CF6280A发动机一级高压涡轮盘破裂引起的非包容事故,发动机严重受损。为避免此种非包容事故的发生,要求轮盘和鼓环等有足够的强度、疲劳寿命和可靠性,并采取有效的裂纹检测手段。在早期的发动机中,轮盘破裂事故发生的概率相对较大,随航空技术的不断进步,先进工艺、材料、结构和检测技术的大量采用,此类事故已经很少发生。

图3 风扇叶片包容事故

受外物撞击损伤(FOD)、高周疲劳(HCF)和低周疲劳(LCF)等的影响,现代航空发动机仍不可避免地出现叶片断裂故障。典型的风扇叶片断裂事故如图3和图4所示。图3为某Trent 892的撕开口。在此过程中,其余多个叶片上半部受撞击折断。

图4 风扇叶片非包容事故

如果机匣包容性设计合理,是能够将叶片掉块或脱落的单个叶片抓获的。美国的联邦航空规则FAR33.94要求:在最高工作转速下,叶片从叶根(对于整体叶盘则至少是叶片的80%处)断裂,发动机必需具有包容断叶的能力,并要求发动机在不起火、安装架不脱落的情况能继续工作15s,除非发动机损伤诱导自动停机。英国国防标准《航空燃气涡轮发动机通用规范》第12.8.7及19.3.5节详细规定了叶片包容(blade containment)的要求:机匣必需有足够强度,在最高工作转速时包容任何一个断裂或脱落的叶片,机匣没有发生较大破裂和严重扭曲变形,分析从发动机进口和出口逃逸碎片的尺寸、质量、速度和运动轨迹等,不足以危害飞机其他部分。

可见,国外航空发动机规范中主要通过转子完整性(rotor integrity)和低周疲劳等的规定和试验要求来避免轮盘破裂引起的非包容事故的发生。包容主要是指叶片断裂(blade out)后的包容要求,特别是对大尺寸和大质量风扇叶片的包容要求。

02

机匣种类

根据所使用材料的不同,航空发动机机匣可以分为以下几种:①高强度结构钢机匣,具有强度及韧性好、防护效果好的优点,在早期的发动机中应用极广,但其密度和质量较大;②铝合金/钛合金机匣。密度和质量比高强度结构钢低,但强度和防护效果差一些;③高强度纤维缠绕增强机匣,在铝/钛制机匣内层外缠绕高强度纤维带,具有质量轻、包容能力强的特点;④全复合材料机匣,采用二维编织布缠绕成形或三维编织成形,具有更轻的质量,但仍需进一步提高强度、刚度、稳定性和使用寿命;⑤纤维增强陶瓷基复合材料机匣,此机匣充分利用陶瓷材料硬度高、比密度小和允许使用温度高的优点,但需克服材料缺陷敏感、脆性断裂、复杂形状成形困难的缺点;⑥其他材料机匣,如纤维增强铝/钛基金属复合材料机匣等。

金属机匣包容能力的研究较为深入,试验和数值仿真等方法都较为成熟。连续纤维增强陶瓷可替代当前广泛使用的高温合金,进一步提高使用温度,已被用于整体燃烧室、涡轮间机匣、尾喷管等高温结构件,预计可作为内衬层用于涡轮机匣。但其结构强度随机性较大,缺乏性能数据和设计方法,仍需克服成形及加工困难、研制费用高的缺点。纤维增强铝/钛基金属复合材料则存在成本高、无明显优点。随着性能的改善和原材料价格的进一步降低,高强度、高韧性的碳纤维将取代Kevlar等而成为主要的缠绕增强材料,使机匣质量更轻。

此外,在解决结构刚度和制造工艺后,将出现质量更轻的全复合材料风扇包容机匣。目前,GE公司已经在GEnx发动机中使用直径3.05m、轴向长度1.22m的碳纤维增强全复合材料机匣。

03

设计概念和方法

英国罗-罗(Rolls-Royce)公司等欧美国家航空发动机公司有两种基本类型的包容性设计概念。第一种为传统的硬壁包容(hardwall containment)概念,使用厚壳体将所有碎片包容在机匣内部。通常采用韧性极高的不锈钢材料制作机匣,利用其在撞击载荷作用下发生较大塑性变形以吸收断叶动能,并有效控制裂纹扩展;第二种为软壁包容(softwall containment)概念,在薄壁金属机匣外缠绕强度和韧性优良的纤维(如Kevlar)条带,碎片击穿机匣内层而只有被撞击的局部区域破损,机匣保持结构完整性,碎片被机匣外部增强的柔性纤维增强复合材料抓获。

早期的航空发动机多采用硬壁包容机匣,在提高安全性的同时大大增加了自身质量。显然,传统硬壁包容机匣的性能较难满足现代高推质比发动机和大型涡扇发动机的设计要求。相比之下,纤维缠绕增强软壁包容机匣具有成本低、质量轻、包容能力强的特点。GE公司在CF6-80C2发动机上较早采用软壁包容机匣设计,在铝制蜂窝层外缠绕65层芳酰胺布,并以树脂进行外层保护。

之后,GE90发动机在铝制机匣上缠绕多层Kevlar编织条带,质量较前面的设计更是减轻50%。由于涉及军事机密和知识产权等问题,很难从公开的文献资料中找到国外航空发动机公司关于机匣包容设计的详细过程。我国目前主要采用从英国罗-罗公司引进斯贝MK202发动设计标准EGD-3和俄罗斯转子叶片包容性计算方法。

EDG-3标准采用包容系数法,认为当机匣的包容能力系数Ca大于包容断叶所需的最小包容系数Cr时,机匣具有包容断叶的能力。此法在求取Cr值时,采用的是基于试验和经验的包容曲线,其适用范围窄,难以推广应用。而俄罗斯破坏势能法依据撞击动力学理论公式推导而成,要求Ek≤W,W=Wb+Wm。其中Ek为断叶动能;W为机匣破坏总势能;Wb为机匣壳体弯曲变形功;Wm为挤压剪切障碍物的功。研究表明,利用此法计算的结果偏于保守。随着显式非线性有限元计算技术的日益完善和计算机硬件水平的不断提高,实现虚拟试验的数值仿真在航空发动机包容性分析计算中得到越来越广泛的应用。

因此,发展高推质比发动机和大型涡扇发动机,高强度、高韧性纤维缠绕增强的复合材料软壁包容机匣是一种合适的选择。而包容性设计主要以数值仿真结合部件试验为主。

04

试验验证

《国防科技名字大典》定义:机匣包容试验是验证机匣对折断后飞出的转子叶片包容能力的试验。如果使用部门确认全部破坏零件均被包容,则认为该试验满意地完成。

试验验证通常分四步进行:第一步为打靶试验,利用氢气炮等装置发射高速弹体撞击靶板。此法相对简单、成本低,可以用于检测机匣材料的抗击穿能力,但与真实机匣/叶片包容试验的要求有一定偏离。第二步是在专门的高速旋转试验台上进行部件试验(component containment test),取某一级风扇、压气机或涡轮叶盘和机匣安装于高速旋转试验腔内,使叶片在预定的转速范围内从根部飞断后撞击机匣,以验证机匣的包容能力。试验具有相对成本低、周期短、试验结果可以直接应用等优点。根据不同的研究目的,可进行单叶片或多叶片飞断试验。第三步是台架试验(rig test),试验装置中包含发动机旋转部件及安装附件等,利用电机驱动增速齿轮箱后带动试验转子。此项试验在验证机匣包容性的同时,验证发动机安装结构件承受冲击载荷的能力;第四步是在室外试车台上进行真实发动机风扇叶片的包容试验 (full engine test),以获取航管部门颁发的适航许可证。由于试验后发动机很难修复再使用,此破坏性试验通常被安排为最后一项试验。

近年来完成的几次具有典型意义的试验包括:罗-罗公司于2003年8月成功完成被空客A380客机选用的Trent 900发动机风扇叶片包容试验;于2007年4月20日完成为波音787客机配套的Trent 1000发动机的包容试验;GE公司则于2007年7月5日完成为波音787客机配套的GEnx发动机的包容试验。

叶片扭曲的形状和不均匀的速度分布,决定其与机匣的撞击属于非规则撞击问题。由于军事领域的迫切需求,许多研究者致力于弹靶撞击问题研究,从综述性的报告和论文中可以发现,大部分研究集中于圆柱形弹体以规则方式正撞或斜撞平靶板,特别是不同头部形状弹体破甲能力,也有部分研究关注不规则弹体撞击,Corbett等和Gold smith综述了不规则撞击理论分析、数值计算和试验方法等方面的研究成果;Knight等和Ambur等通过试验与数值仿真相结合,研究叶片形碎片与靶板不规则撞击过程;Lundin等试验研究航空发动机碎片包容计算方法;范志强等通过平板条模型叶片与靶板的垂直撞击试验和数值仿真结合,研究机匣包容性破坏势能法;Teng等则研究碎片在发动机包容结构撞击表面啃出牙印凹痕的现象;Pereira等则研究热处理对Inconel 718风扇包容材料抗击穿能力的影响。这些弹靶撞击试验的研究成果可应用于机匣包容性设计方法研究的初始阶段。

试验验证是一种最直接和有效的方法,但周期长、费用高。因此,应当在发动机研制前期采用打靶试验、部件试验结合数值仿真的方法,以加快研制速度和降低研制费用,避免为取得适航证而进行的真实发动机包容试验出现失败。

图5 整机包容性仿真分析模型

全叶片—机匣包容性仿真分析

05

机匣和叶片破坏方式

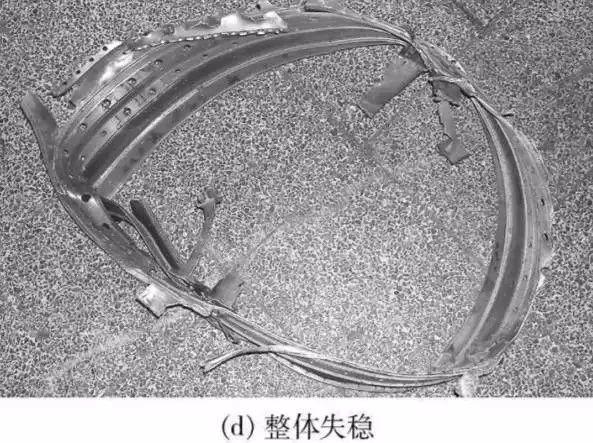

金属机匣受叶片撞击后的破坏方式主要有鼓凸、穿孔、撕裂和整体失稳等,如图6所示。其中撕裂破坏易出现在风扇机匣中,穿孔破坏则易出现在涡轮机匣中。

图6 金属机匣破坏方式

当机匣具有足够强度时,可以将断叶包容在机匣内部而只产生局部区域的鼓凸变形和刮擦。当机匣受到断叶撞击和其余叶片的连续刮擦时易引起整体失稳。叶片的破坏方式包括断叶整体弯曲变形、其余叶片头部撞击弯曲变形、全部叶片断裂成诸多碎块等,如图7所示。

图7 叶片破坏方式

当叶片材料的冲击韧性较差,某个叶片发生断裂故障后飞出,若机匣包容性差,大量碎片击穿机匣危及飞机安全;若机匣包容性好,则断叶易卡在机匣内侧打断全部叶片,使发动机迅速失去动力。当叶片材料的冲击韧性好,某个叶片断裂飞出过程中,由于机匣包容性好,其他叶片仅头部被打弯或前后缘被打出缺口,发动机仍能保持一定的动力坚持工作到飞机落地。这一点,在选择航空发动机叶片材料时需认真对待。

纤维增强树脂基层合复合材料机匣在叶片撞击下,初始撞击点产生纤维剪切断裂失效,而周边区域产生分层和撕裂失效。

06

大飞机发动机风扇包容机匣

先进复合材料及其制造技术已经成为减轻飞机质量和提高飞机性能的重要措施,目前50%的在役民用大涵道比涡扇发动机风扇包容机匣采用纤维缠绕增强结构。为满足国际民航组织(ICAO)航空环境保护委员会(CA EP)《国际民用航空公约-附件16》中规定的噪声控制和污染物排放要求,彼尔姆公司的PS-90A-76、CFM国际有限公司的LEAP X,GE公司的GEnx等在研发动机的风扇机匣或后沿机匣均采用复合材料结构。

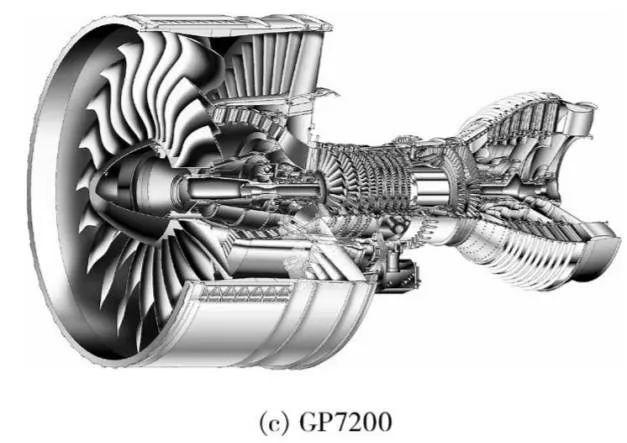

图8 典型航空发动机

我国民用大飞机发动机要取得国际适航证,高包容能力的轻质风扇机匣是必然的选择。解决的途径之一是参考罗-罗公司的Trent 900,Trent 1000及Trent XWB发动机,采用带有环形加强筋的钛合金整体机匣,如图8(a),具有质量轻、结构紧凑的特点。但要加工出直径大于2m的锻造薄壁钛合金机匣工艺难度极高,目前只有美国公司掌握此项技术。

途径之二是参考GEnx发动机,采用碳纤维增强全复合材料机匣,如图8(b),具有质量很轻的特点。但此类机匣仍处于验证试验阶,其成本和工艺很难把握,研制风险极大,是未来发展的方向。

途径之三是采用目前普遍使用的纤维缠绕复合材料机匣,如图8(c),具体结构如图9,在风扇机匣外采用缠绕方式包裹多层韧性很好的纤维(如Kevlar)预浸料,并与机匣固化成一体。风扇机匣工作温度一般在150℃以下,可以采用环氧树脂或双马树脂基体。纤维缠绕成形筒体结构件是一种先进的工艺方法,能充分发挥连续作业的特点。风扇机匣的制造工艺可以吸收复合材料外涵机匣、高压储氢容器、火箭发动机壳体等零部件的制造经验。

图9 纤维缠绕增强风扇包容机匣结构

研制复合材料包容机匣,首先需要建立相应的包容性设计方法。Akron大学Binienda教授领导的研究小组,进行复合材料风扇机匣模型样品的撞击试验和数值分析方法研究;Arizona州立大学Mobasher和Rajan领导的小组则联合NASA(美国航空航天局)格伦研究中心通过静强度试验和打靶试验,结合数值仿真技术,研究复合材料机匣包容断叶的可靠建模方法。与静载荷及低速撞击载荷不同,高速撞击载荷作用下,纤维增强复合材料呈现出明显的应变率相关的力学性能。因此,在纤维增强复合材料机匣包容能力分析过程中引入应变率相关材料本构模型是非常必要的。

此外,有限元模型对复合材料侵彻过程的数值仿真结果会产生较大影响。目前,复合材料有限元模型主要有连续体模型、准细观模型和细观模型等。连续体模型将复合材料简化为各向异性的连续介质,在三维方向定义不同的材料性能参数,尽管与真实结构有较大差异,但使用方便。准细观模型在单胞结构的基础上得到复合材料整体力学性能。细观模型根据纤维的真实空间布置建模,纤维和基体分别划分有限元网格。细观模型与真实结构完全一致,但有限元网格划分极细,工作量极大,需要高性能计算机才能完成计算。因此,建立一种工程实用的建模方法满足纤维增强复合材料机匣包容性分析具有重要意义。

07

总结与展望

因此,研制推质比高、质量轻、污染少的新一代航空发动机的包容机匣,需要在以下几个方面加强研究:

1)通过改善金属机匣的结构形状提高其包容能力。Carney等的打靶试验和数值仿真研究表明在机匣被撞击区域采用径向曲面可有效提高其抗撞击吸能能力。但此种改良方法能否采用,需从制造工艺和费用、包容能力等方面加以综合考虑。

2)纤维增强复合材料风扇包容机匣的低成本制造技术。高成本是长期以来制约纤维增强复合材料结构推广应用的因素之一。采取低成本制造技术,可以实现纤维增强复合材料的优化应用。纤维丝或纤维束缠绕增强结构制造工艺技术要求高、抗撞击分层能力差。三维编织结构具有极好的抗撞击分层能力,但制造成本高。纤维束2-D编织布缠绕层合结构具有制造工艺简单、成本低、抗撞击分层能力好的特点,是风扇包容机匣的发展方向。

3)全复合材料风扇包容机匣的缠绕规律。它是最基本和最重要的工艺参数之一。GEnx风扇包容机匣,早期采用单线纤维丝缠绕造成整体结构刚度不足,后采用人字形编织带叠合缠绕的方式解决此问题。

4)耐高温复合材料机匣。研制耐高温树脂基体和耐氧化高强度纤维,将复合材料机匣由风扇和低压压气机等冷端推广应用到高压压气机等热端。

5)叶片包容过程的整机耦合动力学响应分析方法研究。叶片包容过程包含断叶撞击机匣、转子突加不平衡响应、安装结构冲击损伤、整机结构振动等的耦合作用,需综合多学科计算方法加以研究。

6)智能包容机匣(smart containment case)。在复合材料内嵌入多功能智能纤维实时诊断机匣损伤情况,并据此调整发动机的工作状态,以避免危险事故的发生。