宾夕法尼亚州立大学丨冶金、机械模型及机器学习在金属增材制造中的应用(一)

传统的制造技术中所采用的手段已经行不通了。最近快速发展的强大的数字工具,如机械模型和机器学习,当同冶金学的知识组合在一起的时候,将会成为重塑将来的金属3D打印的利器。从产品制造设计开始到工艺规划到工艺监控和控制,这些工具均可以帮助改善显微组织和性能。抑制缺陷、自动进行部件检查和加速部件的质量认证。在这里,我们为大家展示了金属3D打印在冶金以及利用机械模型和机器学习等方面的先进应用,以及这些手段在拓展金属增材制造方面所起的作用。本文为第一部分。

金属打印是3D打印中增长最快的增材制造技术,这是因为该技术可以制造出其它工艺很难制造出来的部件,该工艺在设计之后,可以只经过一步或者很少的步骤,就可以实现产品的制造。在金属打印的过程中,制造软件进行打印产品的设计,然后制造出所需要的实体来。部件是通过层层堆积的方式利用热源和原材料(丝材或者粉末)来实现的、航空航天、医疗健康、能源、汽车、海洋和消费等领域均会用到金属的打印。这些部件中的应用案例包括患者所用的个性化的植入物、带内冷却通道的涡轮叶片、用于发动机和涡轮的多种形式的歧管、晶格结构和网格结构以及优化的强度质量比的部件等。许多部件在以前需要组装才能完成,现在只需要对部件特定区域实现化学成分和性能的定制就可以实现。

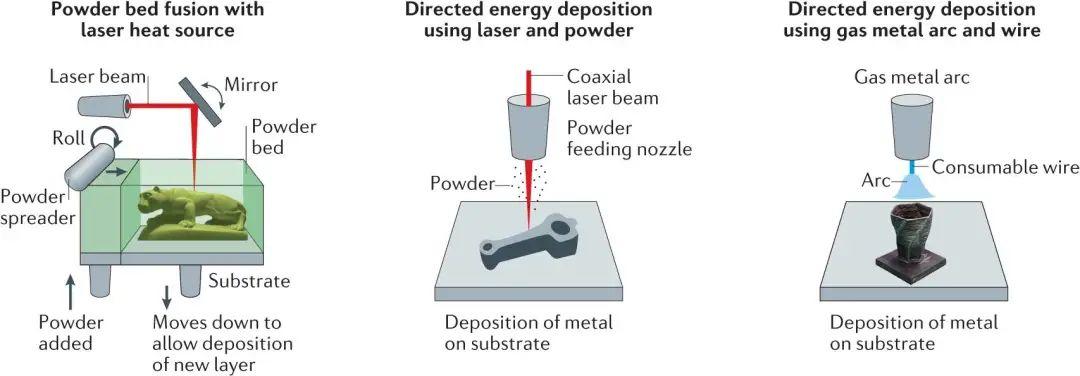

金属打印有多种形式,如DED或者PBF,以原材料为粉末或丝材和热源不同(如激光、电子束和等离子束或气体弧焊)作为区分,见图1所示。借助计算机,热源的移动通过数字化的定义来引导实现,从而熔化金属,实现层层堆积,构建出3D物体来。聚焦的激光或电子束就选择性的扫描并熔化表面的粉末或丝材以形成每层所需要的特定形状,直到整个3D物体的形成。通过使用非常小的束斑和精细的金属粉末,具有精细特征的复杂部件即可生成。对DED来说,供应粉末或丝材作为原材料,而PBF则以粉末为原材料,每打印一层则重新铺送粉末。这些金属打印的过程中所使用的热源、扫描速度、沉积速率、制造的尺寸大小以及其他因数均密切相关。图2为PBF打印时可能影响到打印质量的主要影响因素。其中热源的功率和扫描速度是整个工艺控制中使用最多的。这些参数的变化至少造成1000倍的不同的冷却速率的差异,以及巨大差异的温度梯度和热输入。冷却速率和热输入会影响部件的显微组织和性能,与此同时,同传统制造工艺相比,这些参数必须进行精准的控制以获得质量好和可靠的部件。

在DED中,原材料常常是粉末或者丝材,通过激光、电子束或者弧源作为热源对其进行加热熔化。同PBF不一样的是,DED工艺不会局限于一个粉末床的大小或气氛室的大小,这些尺寸的大小限制了工作的区间,DED可以允许对大尺寸的部件进行加工。丝材DED同传统的焊接工艺非常类似,使用高能量的热源来制造较厚的沉积层,从而以较高的沉积速率来经济快速的制造大体积的部件。利用DED-GMA、DED-PA和DED-L工艺所制造的部件。比较典型的是需要进行后续的加工,这是因为表面存在波纹状的表面。这一起伏是由于大的熔池凝固造成的。这一表面的波浪形同有风的湖面所造成的涟漪相类似。电子束打印由于是在真空室中进行的,或者使用了惰性气体进行保护,从而使得电子束可以加工活性比较大的材料。

图2 PBF中主要的参数影响

图2 PBF中主要的参数影响

AM工艺中包含着大量的工艺参数,见图2,如热源的功率和移动速度、功率密度、原材料的形状、输送方式和扫描策略。参数的选择是一项非常重要的事情,因为它影响着熔池的形状和尺寸以及热循环、冷却速率、温度梯度和凝固速率的结果,这些结果反过来决定着显微组织、缺陷和性能的演变。然而,直接控制显微组织、缺陷和性能的办法还是非常难的,这是因为,要实现这一点需要许多实验来探索较大范围内的实验参数组合。打印参数的选择通常是基于试错法或设备厂商的推荐来获得。打印部件显微组织、性能和缺陷的预测同时需要具备冶金学的相关理论和AM工艺如何影响这些相关特征的相关知识。然而,冶金学的相关基本原理并不能对获得良好显微组织和机械性能的工艺参数的变化实现预测。机械模型和机器学习可以提供特定合金工艺参数变化、部件形状、成分、显微组织、机械性能和缺陷的相互之间的关系。这一相互联系是非常重要的,因为它可以减少实验次数和获得高品质的部件。

通过反复试错法来提高产品的质量对于AM工艺来说并不是最优的,这是因为原材料和设备的成本比较高。机械模型可以用来预测物理参数上的贡献,如基于工艺参数变化所带来的温度场和速度场的变化、显微组织和缺陷形成的变化。以及使用现象理解冶金的热物理性能。如果这一理解存在缺失但数据随工艺参数变化时是有效的,合金性能和产品的相关数据可以提供支撑,则机器学习可以为打印产品的质量提供贡献。从部件设计开始,到工艺规划过程监控,机器学习可以有助于减少缺陷,获得优异的显微组织和性能,促进产品质量的检查以加速产品的质量认证过程。快速发展的机械模型和机器学习算法同时为打印新合金开辟了一条新的道路。冶金学、机械模型和机器学习的协同作用对于设计、工艺规划、产品制定、打印产品的表征和性能评估是非常重要的。

冶金

冶金学在工艺、显微组织、性能和服役表现等方面均具有非常成熟的知识体系。然而,对于金属的打印来说,却存在几个方面的问题是不能用冶金学的理论来解决的。打印单晶合金、制造具有指定性能的部件,具有组合特征的超级性能的部件是很难采用传统工艺实现制造的。独特的金属基复合材料和具有定制显微组织和织构的部件的制造是比较复杂的,需要对现有的冶金学的知识进行扩展。

打印单晶合金部件

AM制造后总是同前一层通过熔化、凝固和外延生长,从而形成部件的冶金织构。织构可能会比较理想,也可能不理想,但可以使用传统的定向凝固或单晶部件来实现,此时该部件是航空发动机涡轮部件的超高温度蠕变所必需的。AM技术现在已经被用来进行单晶部件的制造和维修。通过控制凝固参数,利用激光和电子束为热源,采用PBF和DED工艺进行了单晶、镍基高温合金的制造。例如,一个长约75mm,直径为12mm的CMSX-4单晶,采用PBF-EB工艺进行了制造(见图4a)。热处理单晶所形成的巨大的断裂应变会造成其同传统加工的合金相比具有较长的蠕变寿命。

打印单晶合金部件最重要的要求是维持温度梯度和凝固生长速率之间适当的组合以及促进定向凝固。这些温度和生长速率可以通过预热粉末床以及使用复杂的扫描策略和扫描速度的组合来实现。更加特殊的是,高功率、低扫描速度和适当的粉末输送速率是有利于单晶产品的制造。然而,单晶的定向凝固仍然需要对一些工艺状态进行优化,包括预热温度、热输入和扫描策略。经过优选测试的AM工艺的机械模型可以计算温度梯度和凝固生长速率,基于此可以确定定向凝固的状态。

在打印单晶部件时常遇见的一个困难是杂晶缺陷(stray strain)。这些晶粒的形成基本是在沉积的最顶部的边缘,其原因是从熔池顶部高的对流和热辐射损失,从而损坏了正常的定向凝固过程。杂晶缺陷在内部并不会观察到,这是因为熔化过程会改变这一状况。杂晶缺陷的区域可以通过机加工来去除。定量的理解打印单晶的过程正在不断的变化过程中。发展高可信度的用于AM部件的定向凝固的机械模型和机器学习的数据库尚需要更多的工作。

性能的定制

诸如齿轮和曲轴等部件需要表面比较硬而内核相对较软,而AM工艺则刚好可以实现定制化的性能可以通过控制热输入和扫描策略来定制其显微组织。如在使用PBF-L打印316不锈钢的时候,通过同时调整激光功率和扫描模式来获得可变的晶粒尺寸和拉伸性能。

对于功能梯度部件,定制化的性能可以通过在一定距离区间内变化其化学成分和部件的显微组织来实现。如DED、PBF和一个综合送丝和送粉的AM工艺,曾经都实现过功能梯度材料的制造。如图4b所示,采用DED-L工艺实现了从铁素体2.25Cr-1Mo钢到奥氏体800H钢的成分过渡。这种类型的梯度合金在核反应堆中经受高温蠕变的场合非常有用,因为这些部件面临着碳的扩散损失。这一梯度合金当服役在温度为1073K的场合时,可以显著的减少由于扩散造成的贫碳,见图4b。结果,其蠕变性能可以显著的提高。同时,SS304L-镍基合金、Invar36等梯度合金系用DED-L工艺进行了打印,获得了在不牺牲部件强度和韧性的梯度零件。

采用AM工艺来实现材料的性能的定制经常由于缺陷的存在而面临着挑战。例如,梯度Ti6Al4V-Invar36梯度合金的制造经常会由于形成脆性的FeTi、Fe2Ti、Ni3Ti和NiTi2而失效。不期望生成的相常常会降低部件的机械性能。机械学习结合冶金学方面的相关知识,正在用来优化工艺参数以避免形成脆性相。

性能的独特组合

打印产品的优异性能的组合,采用传统制造工艺是不能或很难实现的。例如,实现不锈钢的高强度和高韧性的同时存在,这在使用传统工艺进行制造时是违背强度-韧性关系定律的。这一不同寻常的行为归因于显微组织的层次、位错网络阻碍了但不阻止位错的移动、细晶粒的纳米晶胞结构、不同寻常的织构和孪生,曾经被认为是对韧性有贡献的因素(见图4c)。此外,打印的部件表现出同变形合金相比较强度和韧性均增加、缺陷减少。

强度在增加的同时而不牺牲韧性,这在梯度合金SS316L和12CrNi2以及Al-12Si上都有过报道。对钛合金而言,这里有几种不同的机制。例如,在PBF-L打印Ti-22Al-25Nb时,快速的冷却速率会导致位错密度的增加,其位错密度的增加是应力积累和纳米尺度的六方形Ω析出相的形成造成的。较高的位错密度和析出相同时阻碍了位错的移动且对高强度起到贡献作用而与此同时不牺牲其韧性。在Ti6Al4V钛合金的凝固过程中,形成bcc β相的柱状晶。紧接着,HCP的α相优于β相在内部生长。DED-PA工艺过程中的小尺寸的α相和β相会增加强度。此外,热处理会导致圆形α相的生成,从而促进其韧性的增加。相似地,具有纳米尺寸的析出相的细晶显微组织会提高Ti185合金的机械性能。

上述提高的结果是令人振奋的,但合金性能的改善提高却不能在所有的条件下均实现。观察到的结果令人惊奇,这是因为冷却速率、温度梯度和凝固生长速率对于不同的AM工艺和工艺状况存在较大的差别,因此,部件制造出来后其显微组织和性能存在较大差异。需要进一步的研究来理解打印的金属部件的不同寻常的显微组织和性能以及其背后的机制。

复合材料

AM工艺同时提供了一个合成独特性能的金属基复合材料的方法。在原材料中添加少量的非金属颗粒则可以显著的改善其显微组织和性能。这一添加促使了不溶二次相同合金的熔合,从而促进了其机械承载能力的提升或其他性能的改善,或原位生成二次相以通过形核来细化晶粒。例如,包括但不限于,Al、Ti和钢基金属复合材料Al/Fe2O3、AlSi10Mg/SiC、Al/ZnO、Ti/C、Ti/Si3N4、Ti/Mo2C、Fe/SiC。

二次相的合并

TiC添加到IIn718 和 In625中,纳米碳管添加到Invar36中。纳米TiC添加到In718中来强化合金和减少合金的摩擦系数和磨损速率。这些益处归因于三个方面的效应:由于残余塑性应变,两种不同的相之间热膨胀的不匹配所形成的残余应变造成的位错密度的变化。Orowan强化效应所代表的位错密度和小颗粒之间的相互作用造成的强化、hall-Petch效应所表示的小尺寸晶粒造成的强化。当In625合金添加TiC时,TiC会改变其织构并显著的提高其显微硬度、拉伸强度和磨损性能。小的和一定量的纳米碳管(0.25 Wt%)的添加,由于晶界的钉扎效应而可以同时增加其强度和韧性。

图3 冶金学、机械模型和机器学习在不同金属3D打印中所起的作用

图3 冶金学、机械模型和机器学习在不同金属3D打印中所起的作用

显微组织的改性和晶粒的细化

添加TiB2到AlSi10Mg 中会导致晶粒细化(平均晶粒尺寸为2μm )和晶胞的变小(小于1μm),同时还有弥散的TiB2纳米颗粒在晶体内和杆状的纳米Si在胞内析出。纳米Si和TiB2呈现出高共格界面。铝基复合材料中的石墨烯氧化物可以显著的增加复合材料的机械性能,同时还原生成的Al4C3纳米杆状相,其生成时Al同石墨烯氧化物反应生成的。同无添加纳米碳管的Al合金相比,AlSi10Mg中添加纳米碳管有助于获得高密度的部件。SS316中TiB2的添加会减少熔池的尺寸和扰乱其性能。

Ti6Al4V合金中添加0.1Wt%的碳,会提高其拉伸强度和韧性,这是因为会降低初生β相的晶粒尺寸和板条α相的长度。碳的添加会促成TiC纳米颗粒的生成,从而成为晶粒细化剂。图4d为Ti6Al4V合金中有(左边)和无(右边)0.1%碳时的显微组织。由于显微组织的细化造成的强化效应见图4d。添加的量由实验来确定,同时需要更多的实验来优化Ti6Al4V合金的显微组织和性能。

柱状晶向等轴晶的过渡(CET)

金属打印后的组织经常由长的柱状晶和强化的织构所占据,从而导致部件的各向异性、强度的退化和在合金中形成裂纹。等轴晶在各个方向上的尺寸均相等,最大限度地减少了裂纹的形成和提高了性能。基于焊接知识和金属铸造的知识,有两种方法可以促使柱状晶向等轴晶进行转变(CET)。第一种办法取决于对工艺的控制和合金成分的调整以生成有利于等轴晶生成的凝固条件。这一状态包括在液/固界面较低数值的温度梯度与凝固速率的比值(G/R值)。这一参数控制着过冷,这一实现途径是通过著名的成分过冷机制来实现的。第二种途径取决于引入小的颗粒到原材料中制造出形成等轴晶的孕育中心。这些颗粒需要在熔池中具有较低的溶解度,同时包含有高熔点或非金属化合物的成分。

控制工艺参数以促进柱状晶到等轴晶的转变(CET)需要理解每一合金的G/R值的最大值,同时不存在有利于等轴晶形成的普适参数。在实践中,调整热源的功率、扫描速度、扫描间距、层厚和扫描策略等对获得较低数值的G/R值比较有利,从而有利于每一合金的CET的形成。例如,创建可以获得低G/R值的工艺条件是非常有挑战的事情,这是因为温度梯度和凝固速率不能直接测量,不能单独进行控制,同时工艺参数的变化会导致缺陷的生成。如DED-L Al5Si1CuMg合金可以通过调整层厚来实现CET。大多数常用合金的凝固图是现存的,这对获得CET是有帮助的。合金成分的调整可以进一步的抑制柱状晶的生长。这些方法取决于创造的条件有利于在较宽的G/R值范围内来形成CET,以通过成分过冷来实现,而不是在液/固界面直接孕育新的晶粒。

第二种获得CET的办法是添加高熔点的金属或者非金属孕育剂。在这一办法中,设计的低能障碍的各种各样的孕育剂,经常是纳米颗粒的粉末,添加到原材料中,添加的量比较少,一般小于1%。自凝固的枝晶前端生成显著的成分过冷是非常重要的,可以创造形成孕育核心。同时添加的颗粒需要有适当的尺寸和化学成分在熔池中能够存活。对于特定的孕育剂,这些状态需要满足成分、晶体结构、尺寸和物理性质,同时在熔池中孕育剂的热状态也要满足以获得CET。例如,在DED-GMA Ti6Al4V中添加Mo、Zr和La2O3以形成等轴晶。PBF-L AlSi10Mg中添加纳米TiB2颗粒获得了CET,同时强度和韧性也得到了改善,见图4e。通过调整参数来控制凝固组织形貌,参数的调整影响着温度梯度和凝固速度,与此同时,适当的添加孕育剂对大多数合金均有效,但需要更多的工作来建立控制显微组织的数据库。

同时还存在其他促进CET的办法。例如,高强度的超声可以用来获得Ti6Al4V合金中的CET和IN625合金的CET,而不需要对工艺过程作任何改变,也不需要添加任何晶粒细化剂。超声振动搅拌熔池在合金凝固时形成大量的孕育核心。然而,这一应用需要对打印设备进行改进以生成高强度的超声波。

织构

织构,多晶材料中非随机分布的晶粒取向,影响着打印部件的性能。这些性能包括弹性模量、屈服强度和拉伸性能、韧性、疲劳性能、腐蚀行为、蠕变以及热膨胀系数等。在金属打印的过程中,前一层晶粒的再生长是柱状晶生长的源泉,将会从现存的晶粒中进行外延生长,并沿着这一方向继续长大。这一行为可以在熔池的尺寸和形状发生改变后发生改变,从而造成生长的晶粒沿着局部热流的方向生长。在PBF中,柱状晶比较典型的沿着生长方向生长。在这两种工艺中,熔化区的形状和尺寸的显著差异造成这一现象的存在。然而,在PBF和DED工艺中,织构受晶粒的竞争性生长所影响,取决于最大热流方向以及晶粒生长的有限方向。

织构会造成部件的机械性能上的各向异性,这一点可以通过后热处理来改变。在部件的构建过程中,织构可以通过扫描速度、层厚、热输入、光斑尺寸以及扫描间距等参数的改变来调节。例如,在激光沉积Co基合金的织构时,发现扫描速度会造成影响。扫描策略、工艺参数的变化以及材料体系均会影响织构。采用EBSD、XRD、超声或者中子衍射等手段进行实验测量织构是非常耗时和费钱的。因此,计算的办法开始用来利用AM的制造参数来进行预测织构。例如,沉积IN718合金的时候,计算的凝固模式和观察到的金相照片显示出其在不同扫描模式下的晶粒生长方向,见图4f。计算和实际观察到的结果存在较大的差异,是由于在AM过程中扫描模式的变化造成的,见图4f。结果表明模拟可以预测凝固的织构。

图4 打印的金属部件的性能

常见的缺陷

诸如空隙、未熔合、裂纹、残余应力、变形和表面粗糙等缺陷均会影响部件的性能和服役效果。孔隙可能由于未熔合的原因而造成,或者由于匙孔的不稳定或气体生成造成的孔隙而形成。如果激光或者电子束等热源的能量密度过高的话,就会造成匙孔的形成,匙孔就会伴随着气孔的形成。如果热源的强度不够充分的话,相对于层厚来说,熔池过于狭窄,或者说相对于扫描间距来说过窄,从而造成未熔合缺陷,此时的熔池材料不能充分的覆盖现存的材料。气孔则发生在原材料或工艺过程中有O、氮气、氢气或者其他气体溶于熔池中以及随后孕育的气孔在熔池凝固和气体溶解度下降的时候。外部引入的污染性的元素,如不适合的惰性保护气体,或者粉末或丝材中的气体,均会产生气孔。热等静压后处理过程可以减少孔隙的存在和提高部件的疲劳强度。

AM打印部件在凝固和冷却到室温的过程中会产生裂纹,这一过程同焊接裂纹敏感性的材料时裂纹的形成相类似。凝固裂纹受到熔池的体积收缩的影响,主要取决于合金的性质和内枝晶区域在凝固时液相的供给。凝固裂纹和液相裂纹发生在熔合区和部分熔合区,当低熔点的相造成的液相薄膜在晶间边界被凝固的拉伸应力拉开时产生。裂纹的敏感性可以通过考虑晶粒不同时的分离的原则来评判,以及晶粒的侧向生长和不同晶粒间的液相供给来判断。

液相到固相所造成的残余应力、热收缩和膨胀以及由于固定夹具、支撑结构和其他限制造成的应力。此外,固态相变,如钢中奥氏体向铁素体的转变也会造成残余应力。这些应力本身可以大到一定程度而造成AM增材制造层之间的分离。尤其是当部件中还存在其他缺陷时,如气孔或未熔合气孔的时候会成为应力集中源。残余应力随着部件构建时的限制的增加而增加。结果,较长时间的热处理可以使应力消失。AM的变形取决于残余应力、限制的约束物、部件的刚性和热输入。变形常发生于部件层层制造的部件中,导致部件偏离设想的形状,这在对部件的尺寸精度要求较高的场合是非常有害的。

表面粗糙度和波浪纹是AM部件中常见的现象。后处理工艺,如机加工、磨加工、化学处理或者抛光等手段经常用来获得光滑的AM表面。表面粗糙度的形成取决于粉末的尺寸和工艺状态,而表面波浪纹则取决于粉末的层厚。高沉积率的工艺,如DED,使得部件的表面波浪纹比PBF要大得多。

扫描策略包括熔化和扫描方向的变化以及耦合激光功率和扫描速度的优化来减少气孔、未熔合、提高致密度、减少加工时间和减少变形。这些困难则表明同激光功率、扫描速度和扫描间距相关。气孔在扫描开始和结束时极易发生,同时在相邻的扫描路径的熔化区域发生。

总而言之,仅仅通过参数的选择和原材料的选择是很难控制打印的部件的性能的。这些困难的存在在于打印的参数同性能之间的关联未能量化。机械模型和机器学习可以解决这一困境,同时还可以减少发展所需要的时间和降低成本。

论文链接:

T. DebRoy, Mukherjee, T., Wei, H.L. et al. Metallurgy, mechanistic models and machine learning in metal printing. Nat Rev Mater (2020).