沈航杨光教授团队丨激光沉积增材制造几何缺陷形成机制及其控制方法

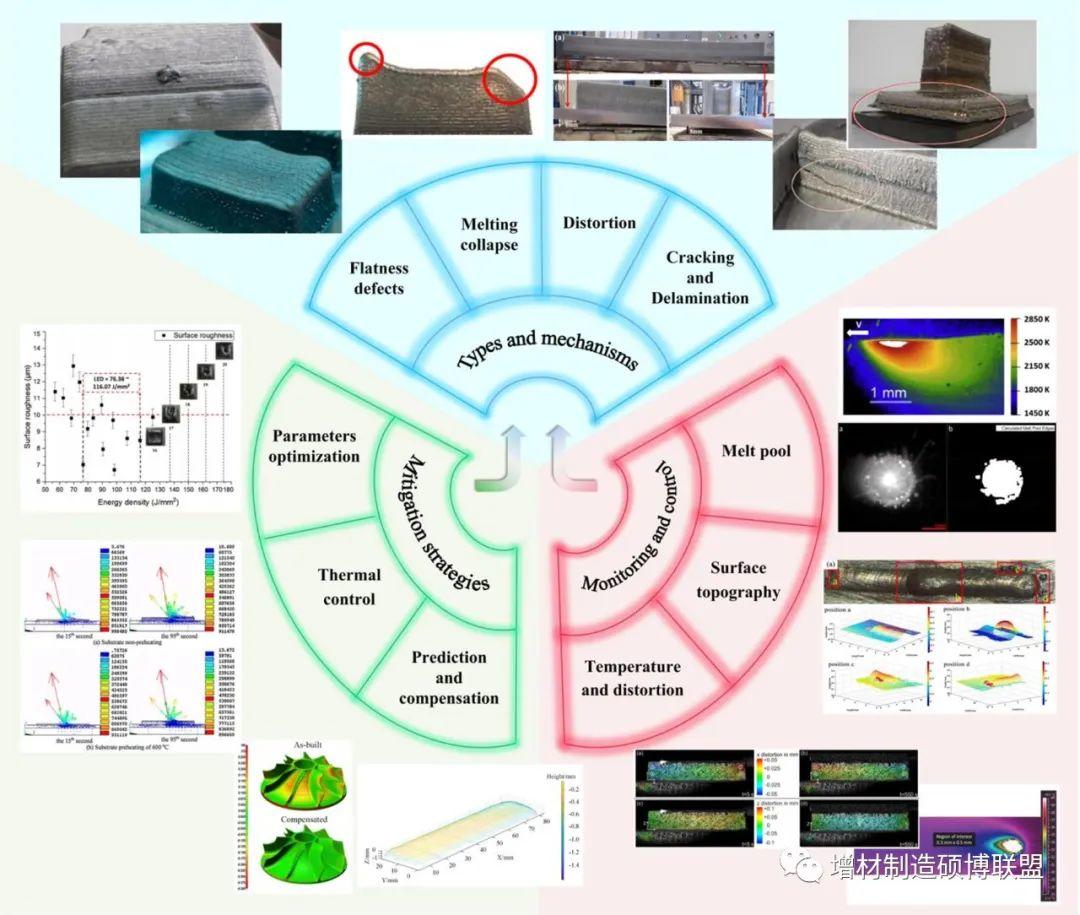

激光沉积增材制造(LDM)是一种革命性的集成制造技术,然而几何缺陷会严重影响零件的成形精度,限制了LDM技术向大尺寸结构件的发展。本文总结了几何缺陷的形成机制并将其分为四类:表面不平整、熔化塌陷、翘曲变形、开裂分层;讨论了熔池、表面形貌、温度场和变形等过程监测技术;概述了几何缺陷调控方法,包括工艺参数优化、热控制、变形预测和补偿。

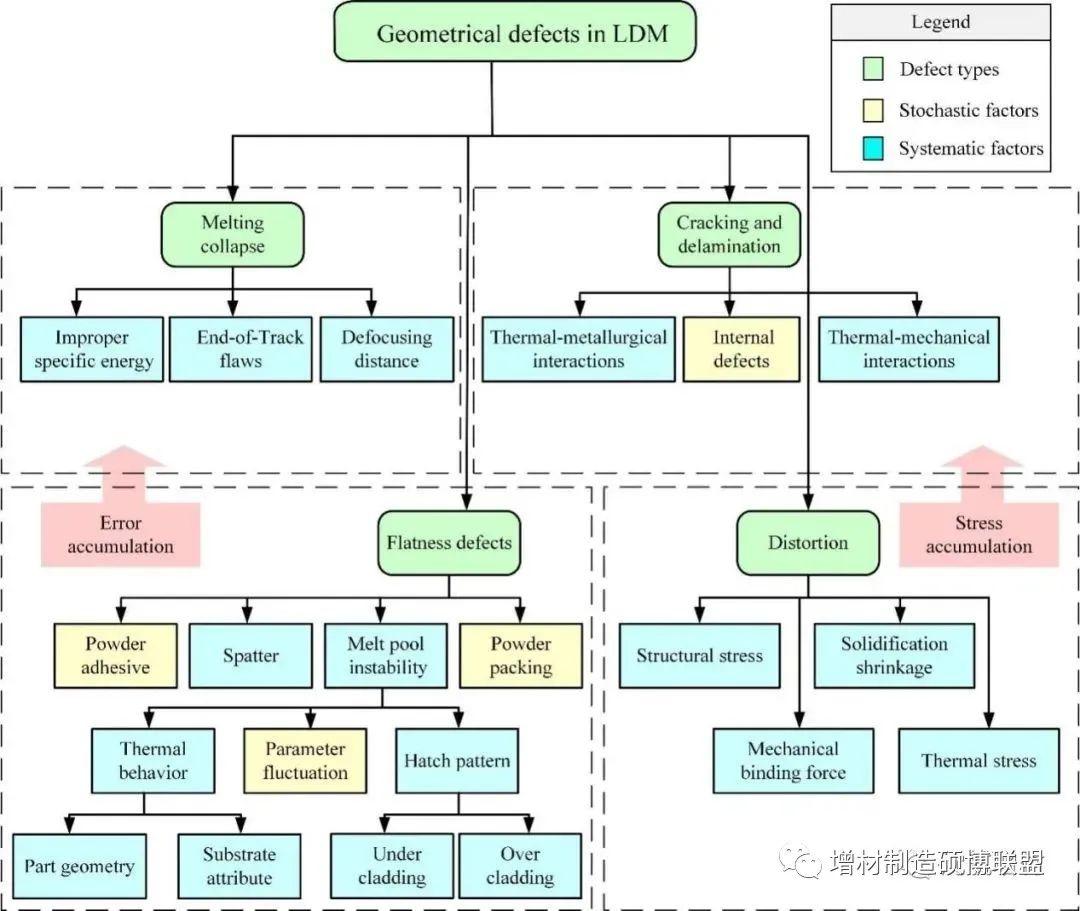

1. 几何缺陷形成机制

图1 几何缺陷形成机制的树状图

1.1 表面不平整

粉末的实际熔化量受激光功率、扫描速度、送粉量等多个工艺参数影响,粉末保护气体流速过大会增加沉积头粉末堆积的可能性,进而掉落到制件表面产生图2所示的表面不平整;扫描线两端的扫描速度波动导致粉末熔化量发生变化,在制件端部出现表面不平整。受制件尺寸、基板属性、层间停留时间等多种因素影响,热累积会影响熔池尺寸,当扫描间距固定时则会出现过熔覆和欠熔覆现象,进而导致表面不平整,同时,球化和粉末黏附现象会导致侧面不平整。

图2 粉末堆积导致的表面不平整

1.2 熔化塌陷

大尺寸结构件在长时间沉积后,表面不平整产生的尺寸偏差在热累积作用下进一步加剧导致熔化塌陷。表面不平整处激光焦点、粉末汇聚点与沉积点之间的位置关系发生变化,激光能量的实际利用率和粉末熔化量均相应改变,进而加剧表面不平整。同时,制件边缘处的熔池倾角受相邻单道以及热累积的影响逐渐增加,液态金属流动加剧塌边现象。

1.3 翘曲变形

翘曲变形是由激光沉积过程复杂的热力演化导致的,高温度梯度使熔池发生不均匀的膨胀和收缩,产生热应力和凝固收缩力,在热累积作用下加剧热变形。热应力促进位错运动,晶粒尺寸差异导致相变时间和程度不同,进而产生结构应力。此外,大尺寸结构件在解除约束后受机械约束应力影响在不同位置会发生不同程度的变形。

1.4 开裂分层

开裂分层由高温度梯度驱动,受冶金和机械因素共同影响。热裂纹主要是热影响区在应力作用下易发生晶界液化开裂,而冷裂纹受残余应力累积影响,在夹杂物、气孔等内部缺陷、应力集中、冶金结合不良的位置超出材料应力极限时易发生开裂。

2. 过程监测

2.1 熔池监测

熔池作为激光沉积过程的一个最小单元,具有可控性和热力学不稳定性,其尺寸、形状和温度控制能够提高制件的局部成形精度。目前,学者们大多采用CMOS/CCD摄像机监控熔池的长度、宽带、面积、高度等,采用高温计/热成像仪等监控熔池温度,通过调整激光功率等参数使其保持稳定。

2.2 表面形貌监测

连续沉积层的成形精度受前一层影响,监测沉积层高度、检测几何缺陷并形成闭环控制能够提高制件的最终成形精度和质量。目前,表面形貌监测技术多采用激光扫描、立体视觉、结构光扫描等非接触式无损测量技术,其中激光三角测量常用于几何缺陷的检测(图3)。学者们通过增减材混合制造、热输入闭环控制等已有效控制了制件的表面平整度偏差。

图3 缺陷的宏观图和三维形貌

2.3 温度和变形监测

变形和开裂都是由于高温度梯度导致的残余应力引起,温度场监测基于红外相机和高温计等设备记录沉积层的温度分布,可识别裂纹等宏观缺陷;而由于制件结构的复杂性,常采用原位变形监测代替应力值,其中数字图像相关(DIC)技术已被应用于激光沉积过程的应力场和变形监测。

3. 几何缺陷调控策略

3.1 优化工艺参数

激光沉积的工艺参数包括激光功率、扫描速度、光斑直径、扫描间距、扫描策略等,它们之间的相互作用可能导致几何缺陷并影响最终的成形精度。实验设计(DOE)是最简单的优化方法,但需要大量的实验,且结果不具备普适性。参数组合简化了变量个数且不依赖于材料,例如能量密度等,过程图与参数组合类似,可用于预测不同的参数对制件精度的影响,以确定更合适的工艺参数组。模拟-监控相结合的参数优化方式是未来的研究热点,基于机器学习等算法提高工艺优化效率,对工程应用具有重要价值。

3.2 热控制

变形和开裂都受热历史的显著影响,控制热输入能够有效减小残余应力和热变形。基板预热能够显著降低第一层的温度梯度和制造过程的热变形,但预热温度应控制在适当范围内。此外,延长层间停留时间能够使零件充分冷却,减小整体热累积,进而减小热变形。

3.3 预变形和在线补偿

预变形通常基于有限元模拟和三维扫描数据实现,根据预测数据对初始CAD模型进行反向变形设计,该方法补偿后的成形精度有显著提高,但属于离线补偿,无法在制造过程中快速实现。而基于在线监测的补偿能够通过每个沉积层的扫描数据识别几何缺陷及其类型,并提出相应的补偿方案,实现几何缺陷的自动调控。

4. 展望

由于诸多随机因素和工艺参数之间复杂的相互作用,工艺参数对几何缺陷的影响尚未完全量化,需要进行进一步的研究并制定新的过程监测和缓解战略。首先,进一步扩大全尺寸制件的过程监测和变形预测,适应LDM技术向大尺寸构件转变的发展趋势。第二,采用多传感器和多信号数据融合技术,建立多维特征数据库来预测几何缺陷并形成主动反馈控制,有效提高成形精度和加工效率。第三,过程监测与人工智能和数值模拟相结合,通过机器学习等人工智能技术准确地区分几何缺陷相关的信号信息并建立相关数据库,采用多物理场和多尺度数值模拟技术预测成形质量和潜在风险。

论文链接:

Lanyun Qin, Kun Wang, Xiaodan Li, Siyu Zhou, Guang Yang, Review of the Formation Mechanisms and Control Methods of Geometrical Defects in Laser Deposition Manufacturing, Chinese Journal of Mechanical Engineering: Additive Manufacturing Frontiers, 2022, 100052, 2772-6657.

https://doi.org/10.1016/j.cjmeam.2022.100052