驱动电机NVH问题治理的原理·方法·过程

业内难点·电机NVH

目前整个新能源行业都在面临电机的NVH的挑战,无论是主机厂还是零配件厂都为之困扰。从宏观上来讲这种困扰来源于两个方面,一方面 主机厂有大量传统汽车的NVH治理经验,但发动机换成电机之后,不但驱动源特性发生本质性改变,甚至连传动架构、NVH传递路径也发生变化,这导致主机厂无从下手。另一方面电机厂处理传统电机振动噪音问题的经验也无法完全适用车辆驱动的系统。这是一个双方都够不着的领域,都还比较陌生,方法和手段也不太成熟。因此当NVH要求不断提高时,给我们带来了前所未有的挑战。作为电机从业者把这些年电机NVH的经验、方法总结分享出来。滴水成潭、希望能给您带来启发。

NVH为什么是个挑战

一线的工程师深受NVH困扰,一大原因是电机振动噪音的机理众多、各种干扰各种疑难杂症导致我们诊断非常困难。同样的异响声,可能是电磁力过大,也可能是发生了模态共振;可能是轴承对端盖的激励导致的,也可能是机壳受激振动导致;有的成因很复杂涉及到电机和轴系频率匹配问题,有的也可能很简单是一颗螺栓松动导致的。我们的困扰在于如何在现场快速诊断,分辨出病因。

而设计工程师则受到另外一种问题的煎熬。一方面面临NVH的压力,需要不断降低振动源能量(转矩脉动、电磁力等),另一方面应轻量化小型化的要求,转矩密度和功率密度的要求不断提升,使得电机的磁、电负荷都非常高。这两种设计目标是相互矛盾的,为了解决这个矛盾,需要我们不断优化定转子设计、改善设计方法。但总是车水杯薪,发展赶不上需求。

NVH问题的机理

有压力方能有动力,这两类困难成了倒逼我们成长的引擎,逼迫我们静下心来,抽丝剥茧寻找表面之下,更深刻的东西。我们从电机NVH成因的机理出发,开始进入正题。

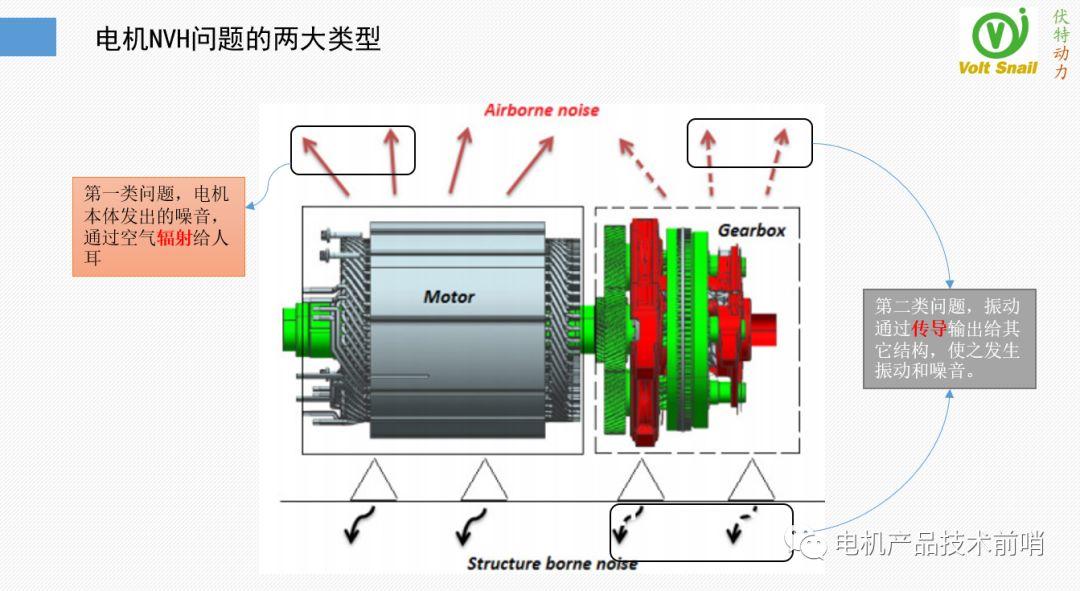

电机的NVH问题机理有很多,但可以总分为两个大类,一个是从本体机壳端盖辐射出来的噪音,另外一个是通过转子、定子传递到系统其它结构上,使之发出的振动、噪音。用通俗的话说,前者是“害自己病”,后者是“害别人病”。传统电机面临的大多是第一类问题,而驱动电机两类都有。我们先说第一类的问题。

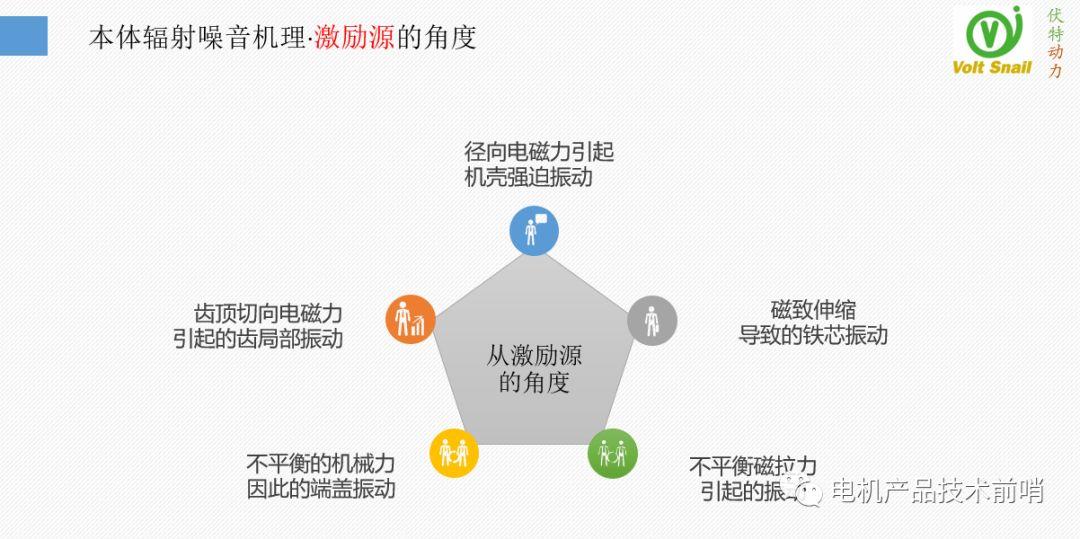

就本体辐射噪音而言,又可以细分为五类机理,如下图所示。其中四类是和电磁激励源有关的,一种是机械激励源有关的,这些机理有可能是单独成立的,也有可能是复合存在的,比如不平衡磁拉力不但本身能够产生转子振动引起端盖噪音,还有可能引起次生径向电磁力,产生次生噪音。

径向电磁力引起的振动

我们常说的电磁声,一般都是由径向电磁力引起的。往往是电机谐波导致的电磁力过大使得机壳、端盖振动,声音通过空气辐射入耳。(对于大电机而言,基波也会产生电磁噪音)

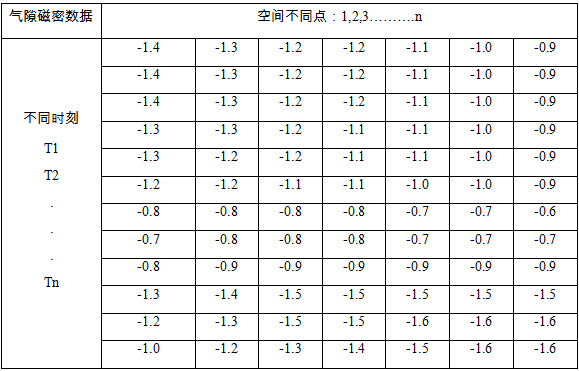

如上图所示电机的径向力在电机齿顶圆周上分布是不均的,齿上某一点的径向力在时间上也是波动的。这就是我们说的时空二相性,也是初学者最难理解的地方。

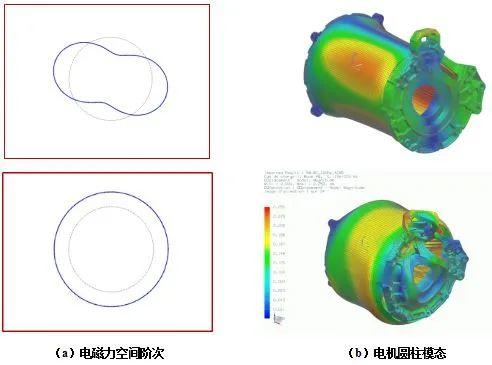

对于NVH问题空间分布的形状和时间的频率都很重要,因为这和圆周体的振动形状特征有关。圆周体的振动是有固有形式的,会按一定的特有形状发生共振。如下图所示,在电磁力的作用下,他们是以m=2和m=4两种形状发生振动(当然还有更多的形态)。因此电磁力的空间分布形态就非常重要,那些空间分布形态和圆周体振动形态相同的电磁力是最容易引起共振的,即便未达到共振态,其强迫振动的幅值也会比形态不匹配时要大的多。

要发生共振还有一个必要条件,就是力的激励频率和结构体的固有频率相等,这就是分析径向力的时间分布特征的意义,通过分析电磁力的频率我们能够识别出哪些是成分的力容易引起共振。

径向电磁力引起的振动噪音往往比较容易识别,因为他们具备一些明显的阶次特征,如下图的瀑布图所示径向力引起的振动阶次明显。对于8极48槽的典型槽配比,明显的阶次是16、24、32、48、96等。对于分数槽电机情况要复杂一些。

当径向电磁力随转速对定子进行扫频时,不可避免的会通过固有模态共振区域,此时振动和噪音的幅值都会增加,在瀑布图中表现出来的就是阶次线在某些转速区间被点亮了变红了,这是识别径向电磁力引发振动噪音的另外一个特征。

齿顶切向力引起的振动

切向电磁力也是相当重要的振动源之一,它作用在定转子表面,如下图所示和圆周相切的分类就是切向电磁力,和径向电磁力一样,切向电磁力也具备时空二相性。

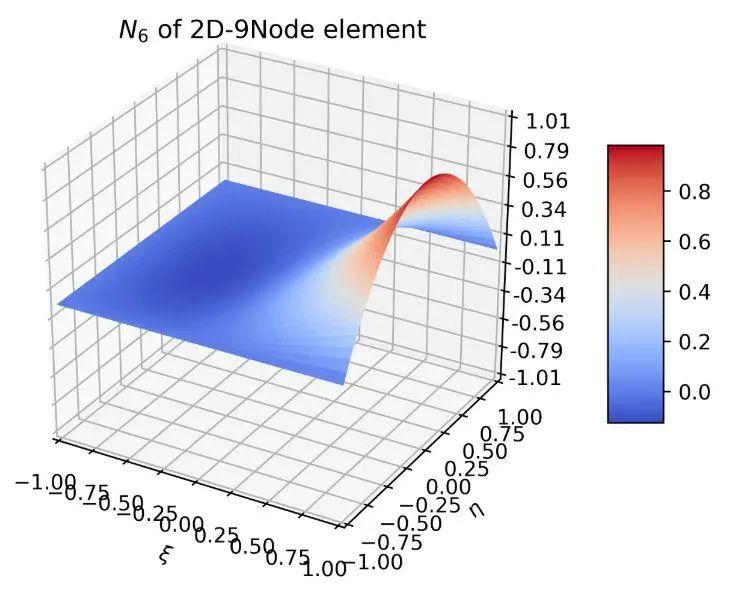

切向力引起的振动和两种振动模态有关,一种是定转子的整体切向振动模态,一种是定子齿的局部振动模态。

下图是国外学者做的一款电机的径向模态和切向模态的对比,虽然切向模态比较多,但切向力的大小远小于径向力,其对整体振动噪音的贡献较小(个别情况除外),只有当切向模频率和径向模态频率重叠时其影响才较明显。

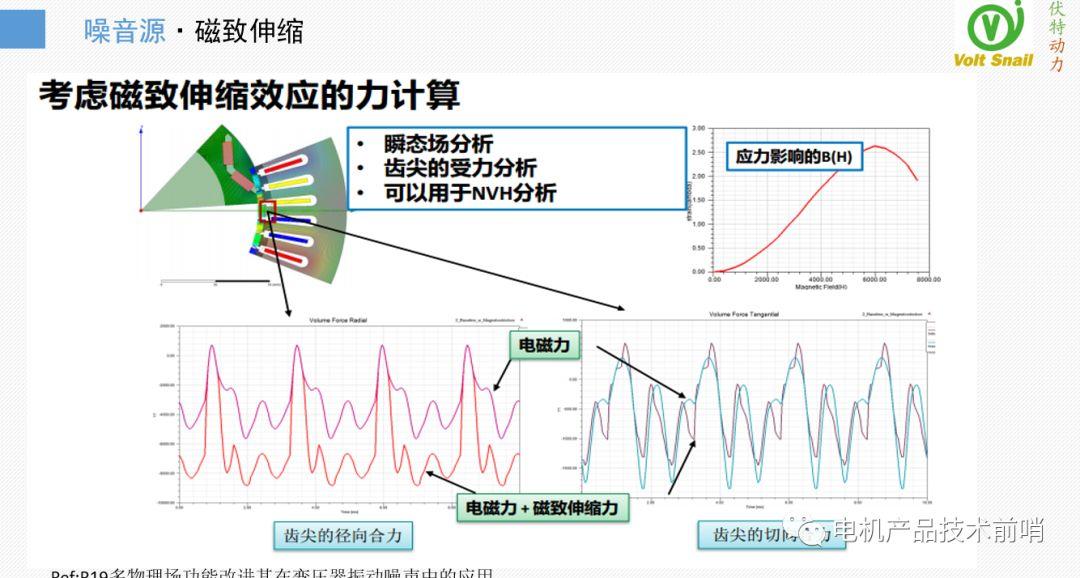

磁致伸缩导致的振动噪音

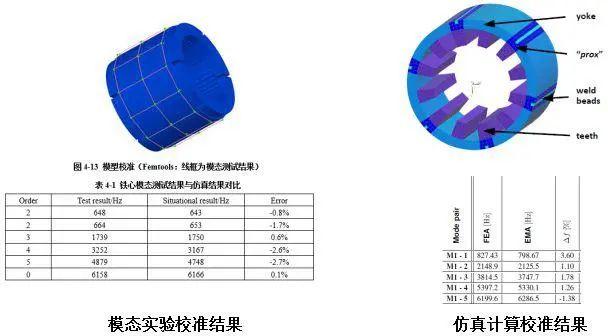

硅钢片的磁致伸缩会引起铁芯内部发生变形和应力,如下图所示,在横向和纵向上硅钢片都会受磁场激励发生微观应变。这种应力和应变,使定子铁心随励磁频率的变化作周期性振动,当磁致伸缩频率与铁心固有频率发生共振时,会对电机的振动噪声有一定的影响。

ansys公司对某8极48槽的电机作了具体研究,发现磁致伸缩会使得定子齿上的径向力和切向力幅值和频率分布都会发生变化,在某些情形这些变化会产生新的振动特征,不能忽略。

在国内沈阳工业大学韩雪研对一款2.1kw的永磁同步电机作了研究,发现磁致伸缩效应在最恶劣的状态下能够引起50%的定子形变增量。

磁致伸缩量的大小和磁密大小正相关,伸缩频率和磁场频率相同,随着高密度化的发展, 驱动电机的磁饱和程度,激励频率双双提高,这使得磁致伸缩的强度增强、频率提高, 引起的振动噪音需要我们重视。

不平衡磁拉力引起的振动噪音

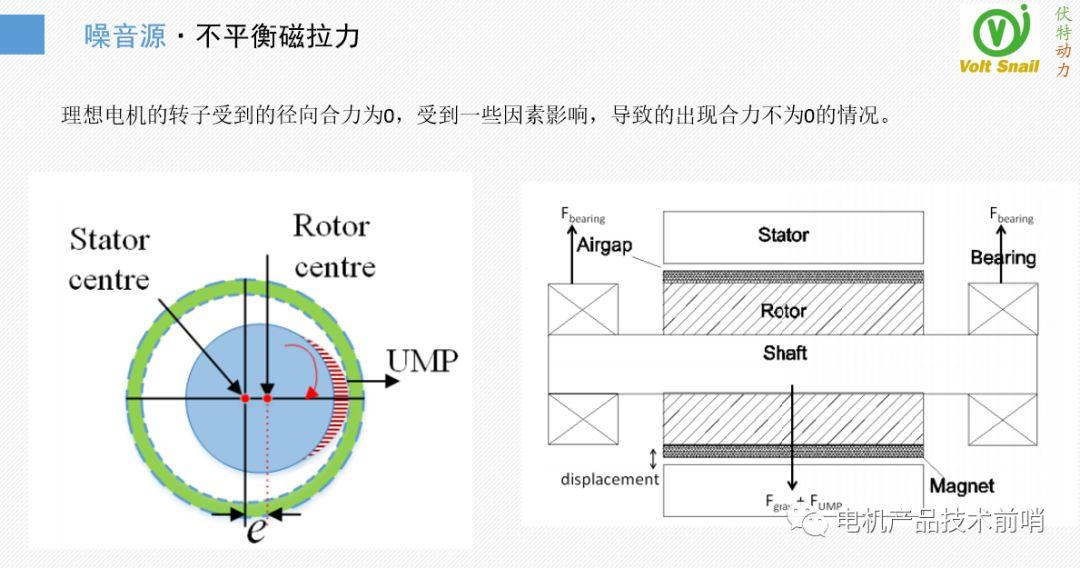

转子上每块磁钢都会受到定子的吸引力,但这不会导致力不平衡,因为转子每极是对称的,因此沿作转子积分一圈,半径方向的合力为0。但一些特殊的情况下会发生合力不为0的情况,这就是不平衡磁拉力(UMP)。

不平衡磁拉力会直接产生一个一阶的激励源,既可以通过轴承激励在端盖上,又可以通过反作用力激励在定子上,产生新的电磁力辐射。因此需要谨慎的评估是否发生了过强的不平衡磁拉力。

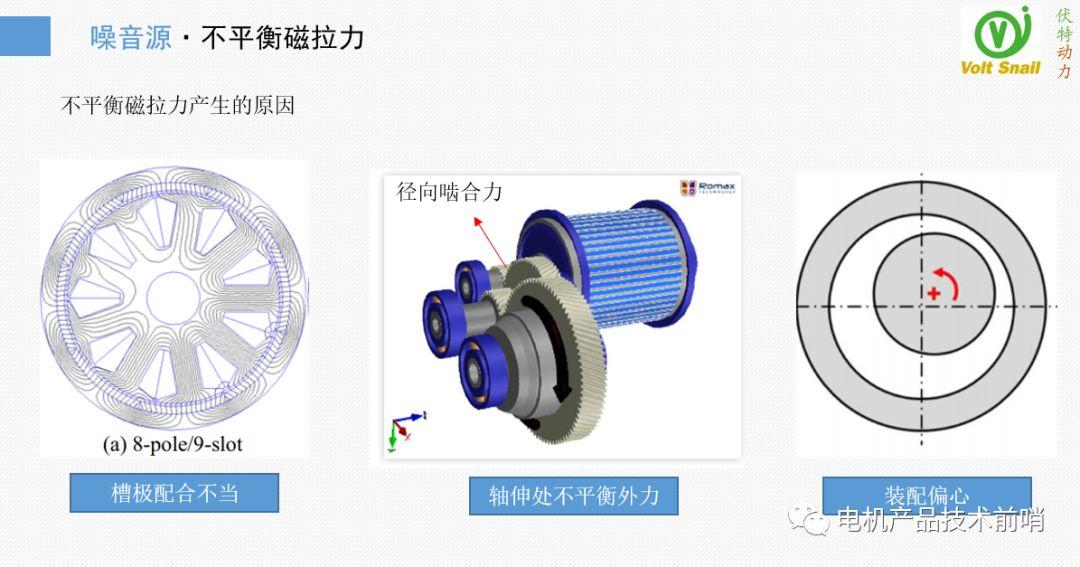

引起不平衡磁拉力的原因有很多,比如一些特殊的槽极配合,如8极9槽、10极9槽等。更多的情形是轴端受到不平衡的拉力,如单侧齿轮的啮合力。还有就是装配工艺误差引起的各类定转子不同心导致的气隙不均匀也会导致UMP。

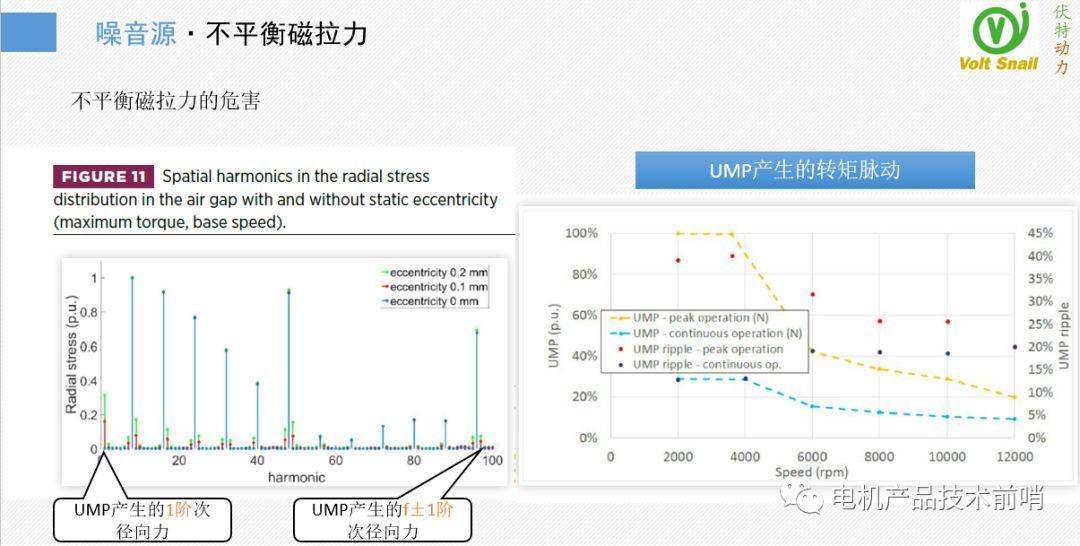

由偏心导致的不平衡力,不仅仅只产生一个1阶及其倍数的激励源,还会产生更多的次生阶次。如下图左侧所示,UMP在原有谐波阶次基础上调制出f±1的新的电磁力谐波。这些新的电磁力谐波容易产生出更多的低空间次数的振动。

UMP也会产生更多的转矩脉动成分,也能使转矩脉动幅值恶化,这种效应的强度和槽极配合有关,一般会通过力传递的方式输出给齿轮等其它部件,引起额外的振动。

下图是Sheffield大学研究了一款动力总成的UMP产生的NVH现象,某8极48槽160Nm的动力总成在1320rpm时16阶振动受不平衡磁拉力影响严重,当定转子偏心0.1mm时,总成最高的振动幅值远大于理想状态。

不平衡机械力引起的振动噪音

不平衡机械力引起的NVH问题很容易理解。不平衡的机械力一般是由静不平衡、静不平衡引起的。

不平衡机械力产生的NVH问题比较容易诊断,一般会出现1阶、2阶的低阶振动,在径向和轴向都能监测到。

小结

驱动电机NVH问题日益突出,无论是电机工程师还是系统工程师都面临极大挑战。越是如此越需要我们静下心来,学习和研究其特征、机理,最终推导出解决方案。掌握这些的基础是对电机振动源特征的理解,因此我们研究了五种电机激励源特征。分别是径向电磁力、切向电磁力、不平衡磁拉力、磁致伸缩力、不平衡机械力。五种力的产生NVH的机理各有不同,仅从激励源去理解是不充分的,下一篇我们降从电机结构激振体的角度进一步阐述电机NVH的激励。

前言

在该系列的上篇中我们讲述了单电机本体产生振动噪音的机理。这一讲我们拓宽视野,将电机放置在系统中去理解问题。去思考在总成和车辆系统下电机发生NVH问题的机理。

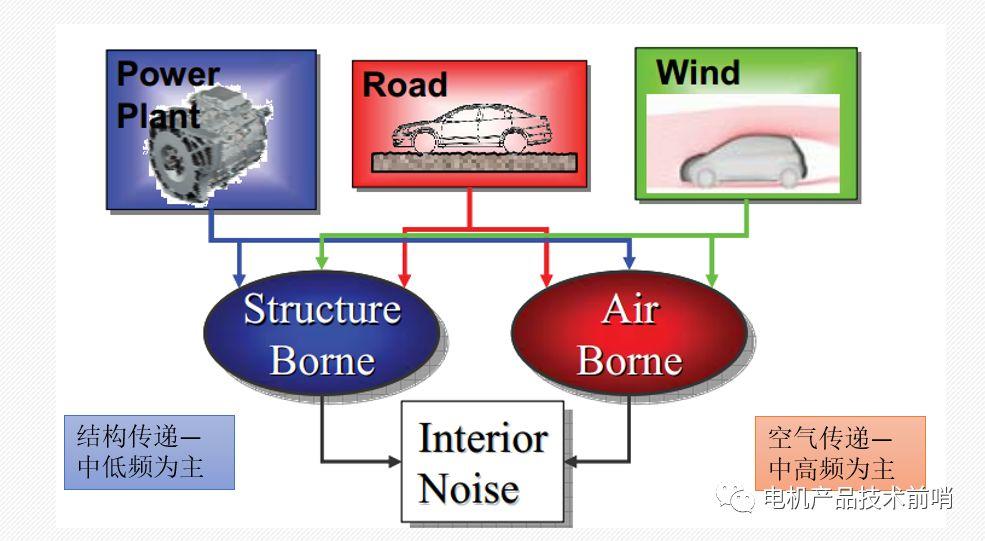

切题:电机是如何影响NVH舒适性

电机产生的振动和噪音往往通过两个途径影响舒适性。一个是通过空气噪音辐射,就是上一讲中我们论述的电机机壳、端盖的振动通过空气声压传递到人耳中,通过这种途径的噪音频率往往较高。另外一种方式则是通过减速器、安装支架等结构将振动传递给车体,专业术语叫“Structue Borne”,这是中低频振动或抖动问题的主要传递路径。

电机的振动通过结构的传递路径也可细分为两类:如下图所示:路径2是通过定子系统-悬置-车架达到车身。因为涉及到的运动体较少,主要是悬置设计的问题,相对简单。路径1是通过减速器-差速器-半桥,这里面涉及到的轴系和振动源较多是,电机相关NVH问题高发的区域,相对也比较复杂,值得我们仔细研究。

通过轴系传递的振动有明显的阶次特征,如下图所示电在某一车型中,通过电机侧测得的角加速度频率和车内测得的振动加速度是同阶的。也就意味着能量从电机转子传递到了车内,因为传递路径是转子轴系,也就意味着传递的主要能量扭转能量,所产生的问题也大多和扭转振动相关。因此从电机到传动链过程中产生的NVH问题,也叫扭转振动问题。

扭振会带来一系列问题除了影响舒适度,还会因为旋转激励过大使得轴承寿命下降,甚至还会使得轴系转速剧烈波动,引发操作失稳问题。因此和电机相关的扭振问题是NVH治理的核心关注点。而要解决或者抑制扭振问题,先得从理解扭振问题的机理出发。

扭振振动的四种机理

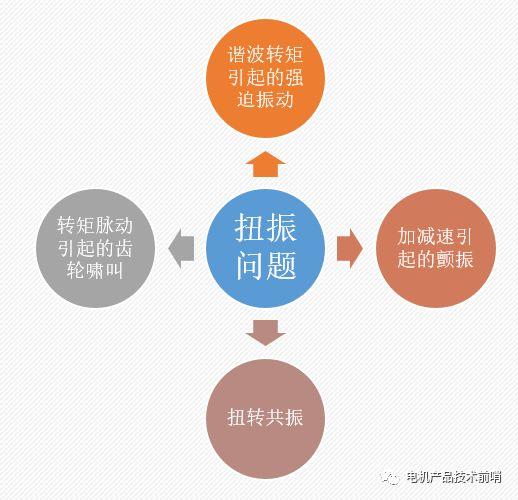

和电机相关的扭转振动的机理有很多,比较重要的有如下四种。分别是谐波转矩引起的强迫振动问题、加减速引起的颤振、扭转共振问题、转矩脉动引起的齿轮啸叫问题。我们一一道来:

谐波转矩引起的强迫振动问题

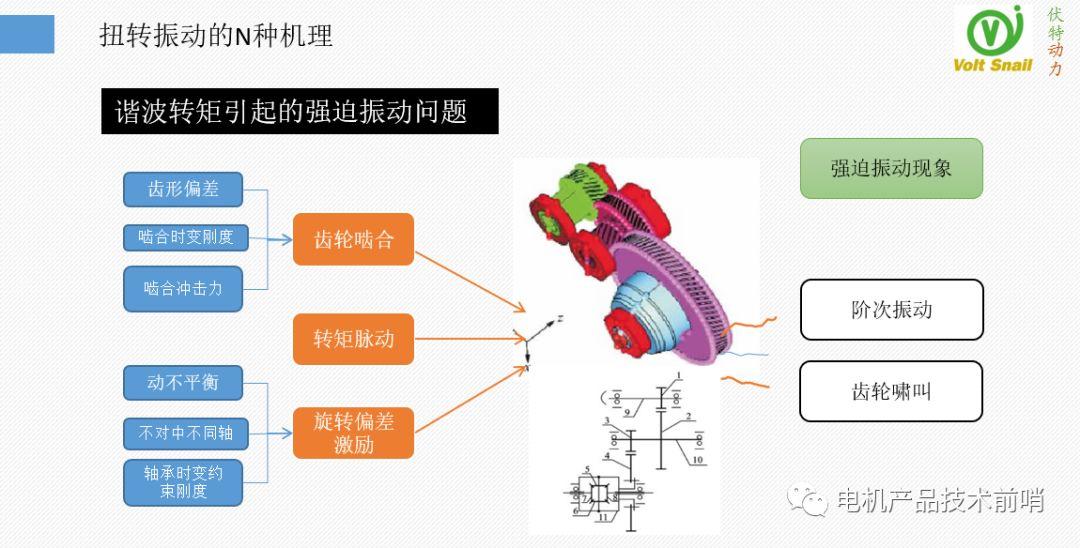

这个问题很容易理解,理想电机轴系旋转转矩是只有一阶,而工程中由于各种机械、电气误差不可避免的会产生更多阶次的转矩成分,这些阶次的转矩会产生额外的振动阶次,在一些特别的场合谐波转矩还会使得齿轮啸叫,降低舒适感。常见的和电机相关的机械激励:有动不平衡(为了降低动平衡很多企业采用的国外的设备)、不对中不同轴、轴承的刚度变化。

和电机电磁因素、控制因素相关的谐波转矩如下图所示:其中主要的成分是纹波转矩和因电流检测偏差导致的转矩脉动。

扭转共振引起的问题

扭转振动顾名思义就是指扭转转矩的频率和轴系系统的模态重叠时发生的共振问题。轴系的扭转模态和电机转子、齿轮、半轴的刚度、惯量都相关。下图是一个典型的轴系的扭振模态频率分布:

理解扭转共振问题先从leaf2013的案例说起: Leaf从2011切换到2013版本时,发现了 在PDM电源模块上产生了一个在1.7kHZ 的特别噪音。Nissan工程师们发现,1,7kHZ的噪音电机本身是没有的,但一旦集成之后就会在电源模块上产生。这是什么原因呢?

通过进一步分析,这电机和减速器轴系相连接时会产生一种扭转组合振型。其固有频率为1.7kHZ,随着电机转速提升,很快产生了共振。为了解决这个问题,采取了提升共振频率的做法,将转子的扭转振动固有频率从1.7kHZ转移到2.2kHZ,频率的提高降低了响应幅值,该频段噪音得以缓解。

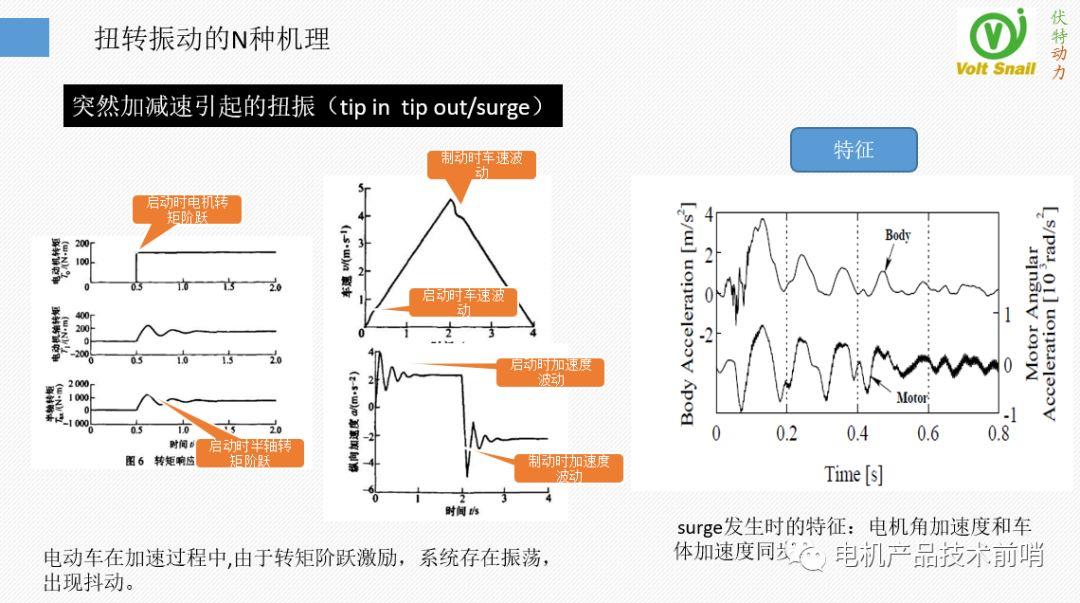

突然加减速引起的扭振(tip in tip out/surge)

电动车电驱动总成结构简单,没有离合器、扭转减振器等衰减传动系统扭振的零部件, 且电机转矩大, 特别是转矩在整车启动或者突然加减速工况下容易产生震颤。这种振动专业术语叫tip in tip out或者Surge 。 丰田称之为Surge,我们也采用这种叫法。

Surge发生时现象很复杂但机理其实很简单,电机的传动轴系可以理解成一个弹性-惯量-阻尼系统,这是一个二阶储能系统,具备动能和势能。当突然加速和突然减速时,电机的扭矩变化很大,相当于给系统一个阶跃激励,因此不可避免的会产生能量振荡,当过大振荡传递到车厢内时,乘客能够感受到纵向的抖动。

当 Surge发生时有一些明显的特征。其中一个是电机的角加速度-转速-和车内的振动是高度相关的。在时间上表现出同时发生(如下图所示),在阶次上表现出同阶。

如何解决surge问题,方向有很多。可以通过调整电机的速度环、电流环参数可以使问题缓解,也可以控制油门开度减弱转矩阶跃强度,但都不能彻底解决问题。

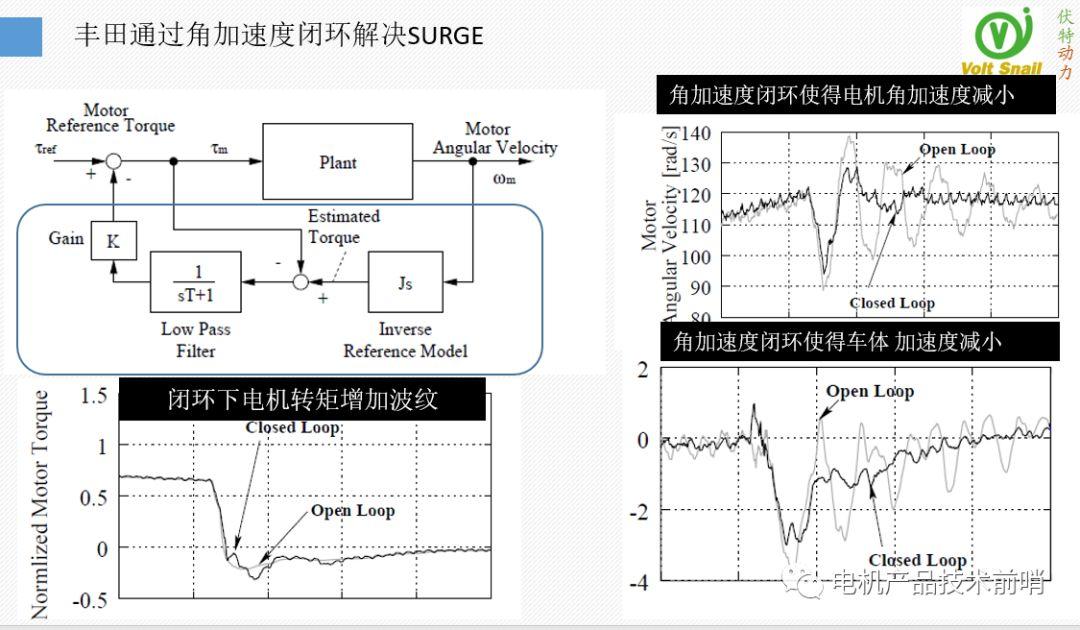

丰田在THSII中采用了电机角加速度闭环的方式,较好的解决了这个问题。其原理很简单,如下图所示:增加了一个角加速度闭环后,能够控制在转矩突变时通过主动调整扭矩,控制角加速度变化值。这样做能够降低车内抖动的原理是认为:“ 电机的角加速和车内抖动是高度相关的”。如下图所示,通过角加速闭环使得车内振动加速度减小,而转矩不再光滑,而是增加了许多转矩纹波。也就意味着通过主动注入转矩谐波,使得转矩输入能量和轴系振荡能量相抵消,从而降低整体能量波动水平。

转矩脉动引起的齿轮敲击问题

电机的转矩脉动较大时,会使得齿轮副直接的啮合不均匀,而两个齿之间存在啮合间隙。波动的转矩使得齿在间隙中来回拍击,形成敲击声,专业术语叫(gear rattle)。

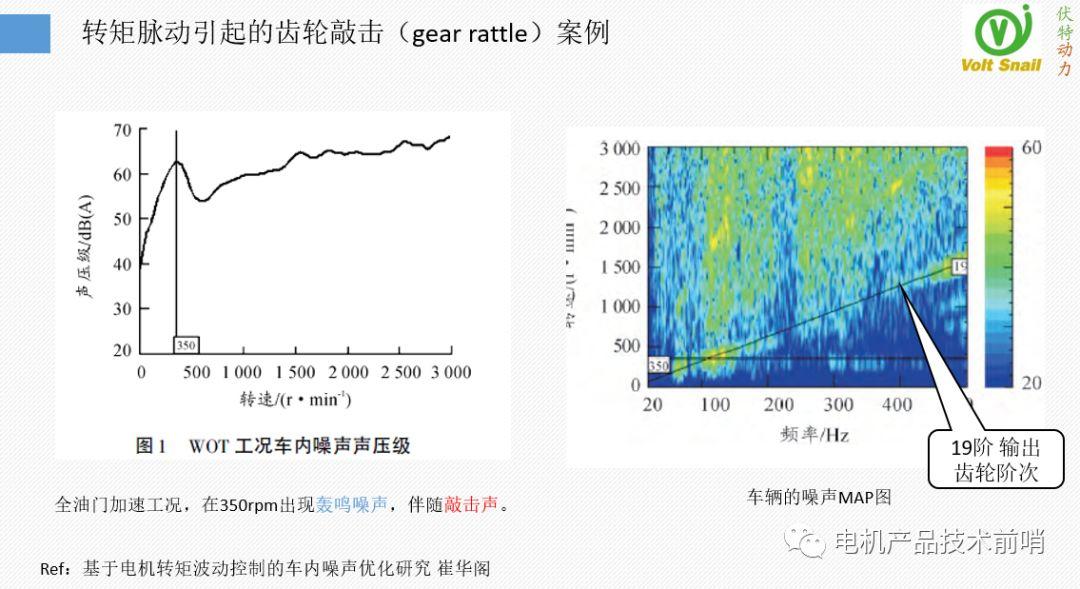

下面这个例子能够帮助我们理解gear rattle和转矩脉动的相关性。某车型在全油门加速工况下,在350rpm时出现轰鸣并伴随敲击声。在车内噪音的瀑布图分析中可以发现其噪音阶次是19阶,刚好是输入侧齿轮的阶次。

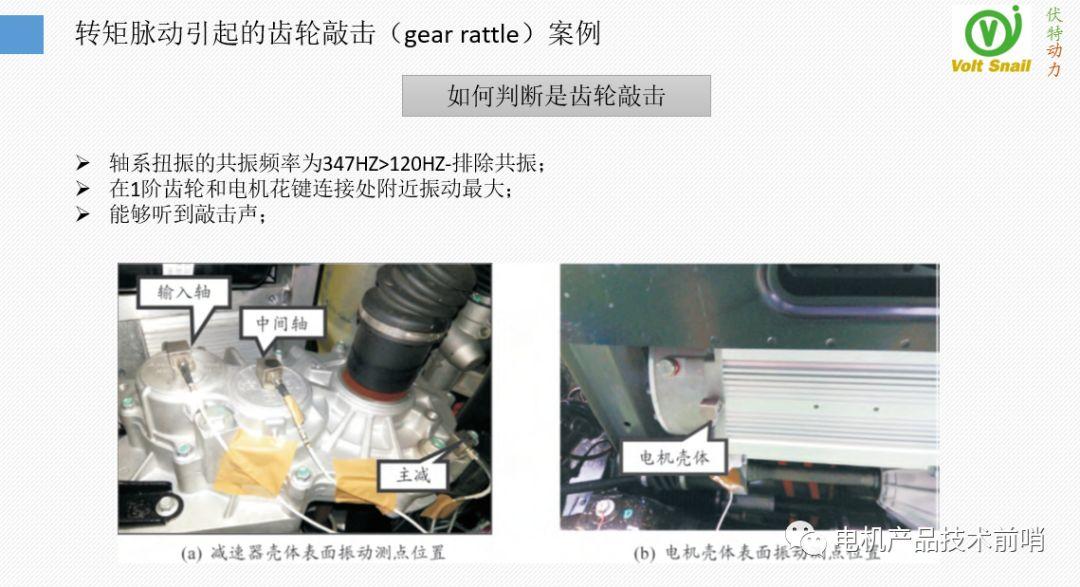

如何判断是齿轮敲击而不是扭转共振或其它问题,有三个特征证据:

轴系扭振的共振频率为347HZ>120HZ-排除共振;

在1阶齿轮和电机花键连接处附近振动最大;

能够听到敲击声-这是明显的齿轮噪音标志;

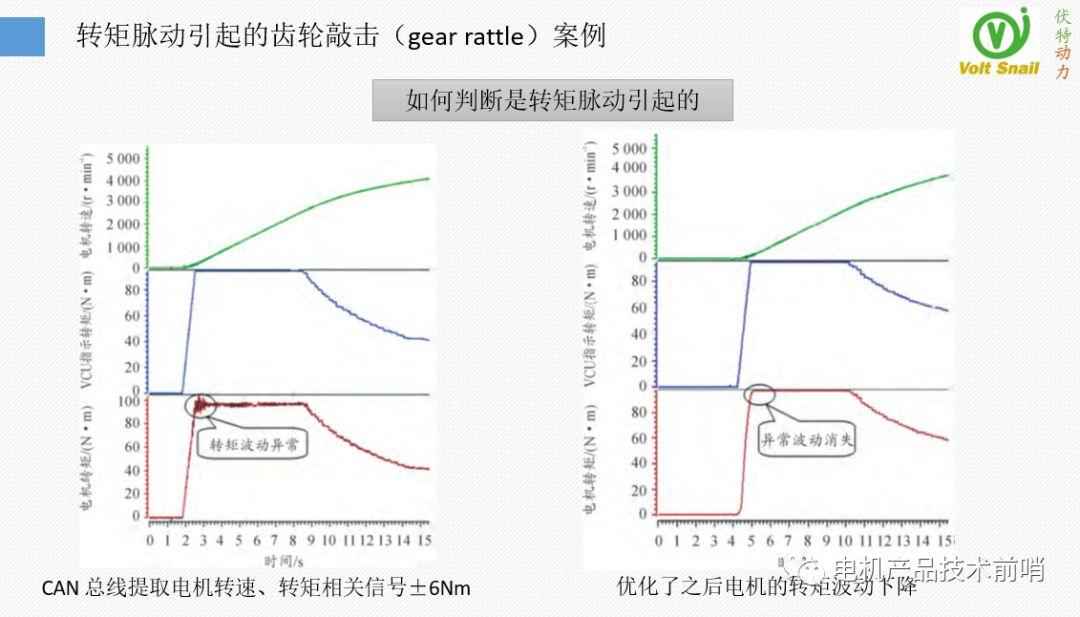

那接下来的问题是如何判定是转矩脉动引起的?从总线上提取的转矩信号显示在敲击发生时转矩有±6Nm的转矩脉动。更有利的证据来源于改进后的对比验证,通过技术手段优化了该电机的设计和改善电流采样精度之后,伴随该异常转矩脉动消失,该处的齿轮敲击现象也消失了。

总结

电机的NVH问题异常复杂,有定子侧的问题,也有转子侧的问题。而转子侧的问题更和总成、车辆的轴系设计相关。这使得问题变得特别复杂,作为电机设计者,我们需用吸收传统汽车NVH的一些概念如surge、rattle等,再结合电机本身的一些转矩特征去理解问题。最后发现这是一个动力学+电磁+控制的耦合问题,而电机刚好处于这个耦合的关键环节,在理解NVH的机理的基础上,我们会发现从电机激振力优化设计出发会事半功倍。

来源:点击产品技术前哨、技 术 邻汽车学习