Ansys Zemax | 使用软件建立立方体卫星系统(四)

简介

此篇文章为本系列的第4部分,我们将介绍如何将 Ansys Mechanical 的 FEA 数据导入 STAR 模块,并将这些数据用作 STOP(结构、热、光学性能)分析。我们将分析FEA数据对光学性能的影响,并得出用于修改标称立方体卫星设计的见解。

使用 STAR 模块进行 STOP 分析

现已在光学器件工作范围内的三个温度(12℃、15℃ 、18℃)下生成了主镜和次镜的结构形变数据集。

该形变数据将直接与 OpticStudio 中原始模型的性能数据进行比较。在运行任何FEA(有限元分析)之前,Ansys Mechanical 假设光机械和光学器件浸泡在室温环境中,且没有对光学器件施加任何应力。因此,我们可以假设原始序列模型模拟了光学系统在环境温度和压力下的性能。

STAR 模块可以将 FEA 数据直接读取到序列模式下的光学模型中。读取之后,整套分析工具可用于分析由于有限元分析期间应用的载荷和边界条件而对系统性能的影响。由于在非序列模式中只是在主镜的底部创建了一个切口,在序列模式下,这种切口在技术上并不存在,但由于顺序光线追踪的性质,穿过镜子底部的光线不会与表面发生光学相互作用,所以我们可以使用序列模式来分析结果。

接下来需要采取几个步骤才能将FEA数据正确加载到 STAR 中。首先,可以使用加载 FEA 数据工具导入文本文件。该工具将打开一个窗口,可以在其中加载结构和热数据集并将其分配给相应的光学表面。在本例中,两个透镜在12℃时的结构数据已加载到 STAR 模块中。

图 1:将数据加载到 STAR 模块中

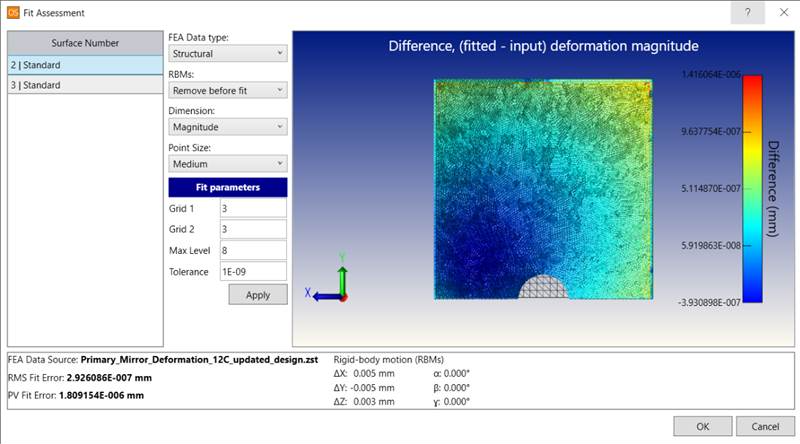

准备好数据后,就可以拟合有限元分析数据。使用拟合评估工具,可以针对每个光学表面独立调整数据的拟合参数,直到获得准确的拟合。图 2 显示了结构变形数据如何适应主镜的默认设置。使用此工具,可以查看 RMS 和 PV 拟合误差,并可以调整拟合参数以最小化该误差。

图 2:STAR 拟合评估

通过增加网格 1 和网格 2 拟合参数,STAR 拟合算法将在拟合过程中参考更多相邻点,从而使整体拟合更平滑。可以增加这些参数以进行更精细的采样,直到达到所需的精度。对于此设计,在将网格 1 和网格 2 设置为 3 的情况下,达到了可接受的数据拟合。

图 3:具有正确设置的主镜拟合评估

图 4:具有正确设置的次镜拟合评估

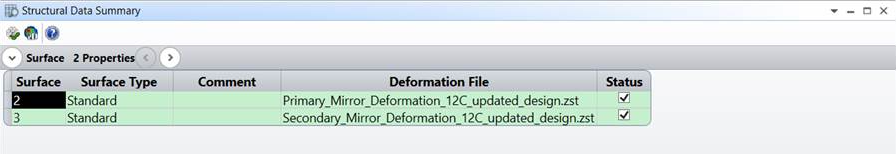

现在,我们可以通过应用结构变形数据集来分析系统在所有工作温度下的光学性能。所有结构有限元分析数据集都可以在 STAR 选项卡中的结构分析总结工具中查看。从这里,可以打开或关闭数据集,以检查来自任何感兴趣表面的结构变形效应。

图 5:结构数据表

对于以下图,使用了 12℃ FEA 数据集,因为它导致立方体卫星的性能与标称值差异最大。以下点图和 FFT MTF 图显示了应用结构变形数据时对性能的负面影响。

图 6:21℃ 与 12℃ 下的系统性能

由于具有将 FEA 数据互换并应用于序列模式 OpticStudio 模型的能力,因此可以很容易的解释 FEA 数据对系统性能的影响。通过将特定的FEA数据集应用于模型,可以获得更进一步的见解。在图 7 中,仅应用了次镜的结构变形数据。应用这些数据并查看 FFT MTF 图可以证实,系统性能下降主要是由本设计的主镜引起的。

图 7:导入次镜数据的 MTF 性能

虽然此处重点介绍了 FFT MTF 和点列图,但序列模式下提供的任何分析都可用于检查潜在的性能影响。分析系统性能如何受到在轨条件的影响是理解在进行制造之前是否应该对设计进行任何迭代的关键。

基于 STAR 结果的光学设计迭代

从这些见解中,我们了解到系统在工作温度范围内无法达到性能规格。在12℃时,系统不再具有衍射极限点,并且在80线对时,MTF 降低到0.25以下。

为了推进设计,需要进行调整以恢复性能。可以考虑调整像平面的最佳焦点位置。对于标称系统,探测器的位置是通过优化最佳焦距来确定的。这种优化将探测器放置在主镜后面7.018mm处。然而,标称模型是假定浸泡在室温或21℃下。一旦立方体卫星进入轨道,光学设计将在15℃+ / - 3℃的稍低温度下运行。根据 STAR 的结果,当设计置于工作温度条件下时,系统的最佳焦点位置会发生变化。由于探测器目前在21℃条件下处于最佳焦点位置,因此探测器的位置不是轨道温度条件下的最佳位置。

为了恢复性能,可以基于 STAR 结果改变探测器的最佳焦点位置。这包括在地球上的对准阶段将探测器从21℃的最佳焦点位置离焦。如果离焦正确,当系统在工作温度范围内浸泡时,系统将在轨道上自动纠正焦距。在制造环境中,这种离焦可以通过调整探测器垫片的厚度来实现。另一种设计选择是给对焦机制添加合适的机械结构。这种对焦机制可以使探测器沿着z轴移动以恢复轨道性能。但是,这种方法可能导致更密集的测试并增加制造成本。对于这种立方体卫星设计,我们假设调整相机垫片是恢复在轨系统性能的唯一途径。

为了优化在轨条件下探测器的位置,首先必须通过 STAR 模块把所有三种工作温度的有限元数据集加载到 OpticStudio 中。加载有限元分析数据集后,可以使用快速聚焦优化工具来调整后焦距,使像面处于最佳焦点的位置。快速对焦工具仅调整像面之前的表面厚度,但对于本例,探测器位置将相对于主镜的背面为参考。对于所有三种工作温度,结果如下:

工作温度 | 快速对焦后的最佳对焦位置(相对于主镜背面) |

12℃ | 6.758毫米 |

15℃ | 6.845毫米 |

18℃ | 6.932毫米 |

这表明探测器的最佳聚点位置与温度呈线性关系。为了在轨道上获得最佳性能,探测器可以放在主镜后方6.845mm处。这相当于从21℃最佳对焦位置移动了-0.173mm。

为了实现这种设计变化,可以调整表面6的厚度。在此调整之后,请注意,在应用STAR数据之前,如何在21℃下不再实现最佳性能。

图 8:21℃ 时的性能数据(离焦系统)

现在在序列模式21℃工作温度下模拟离焦。表面6的厚度为-0.155mm,用于将探测器放置在正确的位置进行在轨聚焦校正。如果我们在所有三个工作温度下重新应用FEA数据,则可以通过实施的设计更改来分析系统性能。

图 9:更新设计的 FFT MTF 性能

重新应用所有三种工作温度的 FEA 数据表明,现在可以在轨道上满足80线对时0.25的 MTF 要求。从光斑尺寸数据来看,这种设计变化还允许在每个温度条件下的衍射极限光斑。

这是一个示例,表示了如何使用 OpticStudio 的序列模式分析工具,分析 STAR 数据如何在迭代设计时帮助做出工程决策。为了在工作条件下获得最佳性能,另一个示例工作流可能是定义一个评价函数,该函数在应用 STAR 数据时优化特定系统参数。虽然此示例专门使用结构变形数据集,但请注意,热数据集也可以同时应用。

基于 STAR 结果迭代机械设计

使用 STAR 数据,还可以深入了解光机设计在工作条件下的状态。

如图3和图4所示,主镜和次镜的变形幅度分布方向相反(主镜的左下角和次镜的右下角)。为了保持两反射镜的相对变形并保持形变载荷的平衡,实施机械设计改进,将机械止动面(放置在固定器上的反射镜表面)调整到反射镜的另一个底角上。通过实施此更改,两个镜像现在可以有一个相对于彼此相同方向的载荷分布。下图(图 10)用红色标记的坐标系表示了这一点。

图 10:主镜固定系统

实施这个机械设计变更后,我们可以在 Ansys Mechanical 中重新运行 FEA 分析,并将新的 FEA 数据集导入 OpticStudio。导入新数据集后,我们可以在拟合评估工具中观察到次镜上荷载分布的变化。在图 11 中,次镜上的负载分布现在相对于主镜的方向相同。

图 11:FEA 数据拟合到次镜(机械设计更新后)

图 11:FEA 数据拟合到次镜(机械设计更新后)

另一种集思广益改进光机设计的方法是研究 Ansys Mechanical 创建的网格。此网格网格是在运行 FEA 分析之前创建的。在下图(图12)的底部图像中,其中一个计量杆在主镜固定器的整个长度上完全封闭。这可能会导致两个组件的连接过度受限。

图12:Ansys Mechanical 中主镜固定器上的力学形变网格视图

为了解决这个问题,对设计进行了更新,使得该计量杆仅由反射镜固定器完全封闭较短的距离。通过在主镜固定器上雕刻出一些材料,将计量杆周围的孔调整为与其他三个计量杆的孔相同的厚度。在图 10 中可以观察到此更新,其中用红色箭头表示。

结论

通过利用 Ansys Zemax 软件套件,我们演示了如何采用 3U 立方体卫星光学系统,并将其带入设计过程的几个阶段。使用此集成工具集,可以使用 OpticStudio 创建光学设计,并轻松导出到 OpticsBuilder,以创建光机结构。然后,可以将完整的光机设计从 OpticsBuilder 导出到 FEA 软件中进行有限元分析。借助 OpticStudio 的 STAR 模块,现在可以毫不费力地将结构和热数据从 FEA 软件导入 OpticStudio,以分析系统性能。本系列文章重点介绍了 CubeSat 系统的开发如何从 Ansys Zemax 工作流程中获益,而该软件链可为工程师提供完整的工作流程,用于设计需要 STOP 分析的其他类型的航天产品。这种类型的工作流程使工程师能够在设计过程中更有效地利用他们的时间。

参考文献

1.Jin H, Lim J, Kim Y, Kim S. Optical Design of a Reflecting Telescope for CubeSat. J Opt Soc Korea. 2013;17(6):533-537. doi:10.3807/josk.2013.17.6.533