本文调研了航空发动机试验测试领域的技术成果,梳理了国内外航空发动机试验测试研究方向、主要问题、关键技术和发展趋势,介绍了国内外航空发动机试验特种测试技术,提供了国外先进测控信息,为航天发动机试验设备升级和加快研制试验提供支持,最后提出航天发动机试验测试技术的建议。

NO.1 航空发动机试验测试发展方向及科学问题

测试技术是航空发动机研制的重要技术之一,其发展水平直接关乎发动机型号研制进程。航空发动机内部气动、热力和结构特性复杂,对其工况尚不能从计算上给予详尽准确的描述,必须依靠试验来获得相关数值。新机的水平很大程度取决于试验设备及试验测试技术的水平。

1、航空发动机的试验测试的发展方向

航空发动机测试的发展模式有三个方向:

(1) 扩展试验台的能力,提供发动机全面工况条件下先进测试。

(2) 改进相应测试设备以应对极端条件下发动机及其部件的测试。

(3)发展支持信息技术的测试方法和测试设备。

2、航空发动机的试验测试解决的主要问题

试验测试的技术应用与探索研究,主要解决航空发动机研制中的以下问题:

(1) 航空发动机和部件新概念的探索;

(2) 发动机不同条件对工作流程的影响研究;

(3) 新型燃烧室的燃烧和点火的过程;

(4) 新型燃烧室内壁的冷却过程;

(5) 探索提高的发动机中的气体动态均匀性的方法;

(6) 研究新型燃料;

(7) 研究新型材料;

(8) 研究新型热障涂层;

(9) 研究静态和动态负载下飞机部件的单个承载能力;

(10) 细化数学模型和计算方法的验证;

(11) 发展更先进的测量方法和手段;

(12)发展自动控制系统和测试台。

NO.2 航空发动机试验测试关键技术

1、传感器技术

未来发动机技术的发展要求更高的涡轮进口温度、效率和可靠性,新一代智能发动机将采用更多的主动控制技术和健康管理技术,这对传感技术提出了更高要求。传感器的发展趋势主要有两点:

(1) 发展高性能、高灵敏度、高精度、高可靠性、高环境适应性的传感器;

(2) 发展智能传感器,推动发动机试验和测试技术的发展。

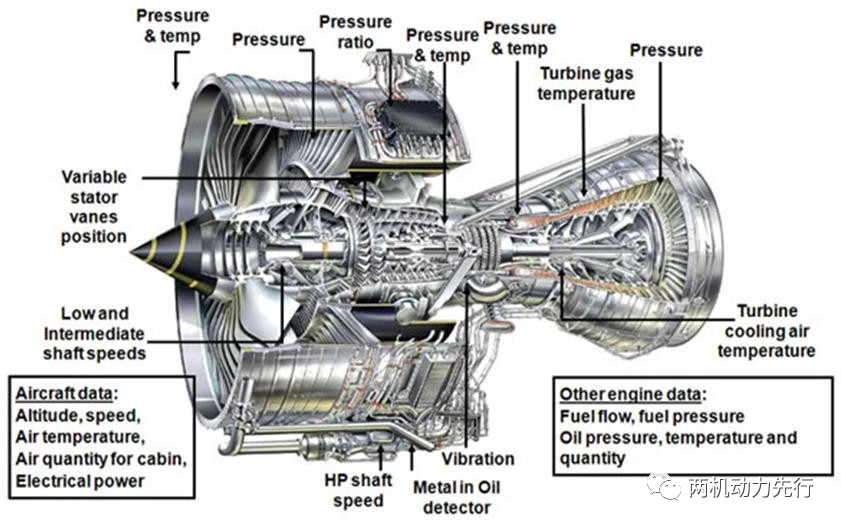

图 1 MTU的发动机状态监控(ECM)

图 2 Rolls Royce的发动机健康管理系统

2、动态测试技术

在复杂多变的飞行环境下,发动机进气道流场畸变特性、进气道/发动机动态相容性、动态工作特性、压气机流道气流的变化和稳定工作裕度、过渡过程下燃烧室工作稳定性的研究非常关键。发动机试验中瞬变过程的动态压力、动态温度、流量变化、流场特性的变化规律掌握,对于实现发动机控制和调节极其重要。

3、数据采集技术

试车台数据采集系统是发动机试车台测试系统的重要组成部分,集数据采集、数据存储、数据处理、数据监控、数据显示和数据管理为一体,实时监测发动机试车过程,为客观评估发动机的性能提供依据。

4、试验数据库技术

航空发动机研制中各种试验数据量庞大,美国、英国等国建立起庞大的数据库、发动机试验软件库和仿真建模库,将各种试验、各次试验的数据统一分门别类地存储在数据库中,便于发动机的改进、改型、新机研制和数值模型仿真,降低研制成本。

5、虚拟试验技术

按“传统设计”,研制一台全新发动机的周期约8~10年,需40~50台试验样机。“预测设计”方法主要在计算机上进行设计和修改,完成大量的数值模拟和虚拟仿真,少量的物理样机试验只对最终结果进行验证和校核。“预测设计”可缩短研制时间4-5年,所需的试验样机减少到10台左右,从而大大节约研制经费和时间。

NO.3 航空发动机试验传感技术

1、温度测量

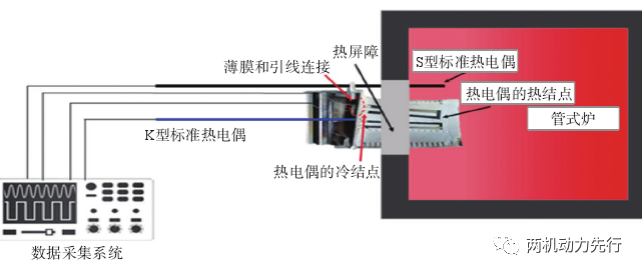

航空发动机的温度测量范围从-60℃到2000℃,高温测量是难点。铂铑薄膜热电偶应用于燃气涡轮发动机,测量导向叶片1200℃的温度分布,不确定度±2%。

图3 涡轮叶片薄膜热电偶测试

SiC晶体测温尺寸小精度高,可分布式测量,无需引线,适用于涡轮叶片缘板等特殊位置,测温范围500-1400℃,精度1%-2%。

示温漆指示物体表面温度及温度分布,温度范围300-1100℃,测量精度±10℃。温敏漆能够实时测量温度和热流数据。荧光测温实现燃烧环境下1400℃涡轮叶片高温测量。光纤测温范围可达到2000℃,优于热电偶。采用红外辐射测温技术在燃机上实现叶片800~1400℃的温度测量,误差小于7℃。

2、流量测量

航空发动机的进气流量采用流量管测量,测量精度为±0.5%。

燃油流量根据不同试车状态通过多组并联流量计测量,流量计后设置电磁阀切换流量通道,测量值重复精度±0.05%。

润滑油流量采用大小流量计测量,流量计常采用容积式直齿齿轮流量计,测量精度小于±0.5%。

3、压力测量

航空发动机稳态压力测量数多,采用压力扫描阀配合各个测点的压力探针进行数据采集。总压探针用于测试气流总压,分为三点探针、五点探针、多点总压探针等。多点总压探针的常见形式包括梳状多点总压探针、耙状多点总压探针、叶型多点总压探针等,探针通过风洞校准不确定度为0.05%。

航空发动机的脉动压力测量,在试验中用于非定常参数的测试,是分析试验件动瞬态特征的主要手段。

用于表面压力测量的压敏漆响应时间约在几十微秒量级。法国压敏漆技术在低速风洞中压力测量的不确定度100Pa。

美国兰利皮托和热线流动诊断测量技术实现0.5mm边界层的精确测量,测量不确定度5%。

4、推力测量

航空发动机轴向推力测量比较成熟,精度在0.5%。推力测量需要定期校准,模拟推力的加载方式包括平行加载校准和中心加载校准。

矢量发动机的测试需要矢量推力测量系统保证测试数据准确。矢量推力架上有六个工作传感器,分别用于测量航向、侧向和垂向的推力,航向推力测量不确定度0.5%,其他方向推力测量不确定度1%。矢量试车台校准时施加的模拟推力为矢量力。

5、振动测量

航空发动机试验中的振动测量用于发动机关键位置的振动能量监测与敏感频率分析,主要采用压电式振动传感器。

在研制试验中,如需对发动机轴心轨迹进行定位和校正,通常监测振动速度积分为振动位移,或直接采用振动位移传感器监测。

NO.4 航空发动机数据采集与分析系统

Yanos Aerospace公司的EngineTest©数据采集系统基于LabView软件,使用CompactRIO硬件,每秒采集1000点。yCOM操作界面允许使用后处理和在线分析工具,进行数据的全面分析。

图4 yCOM系统操作界面

Atec公司的DAQ™发动机测试软件和系统,基于以太网兼容PXI、SCXI和CompactDAQ,系统基于LabVIEW开发,适用于大多数商用和军用涡轮发动机测试单元应用。

图5 ADAQ™数据系统界面

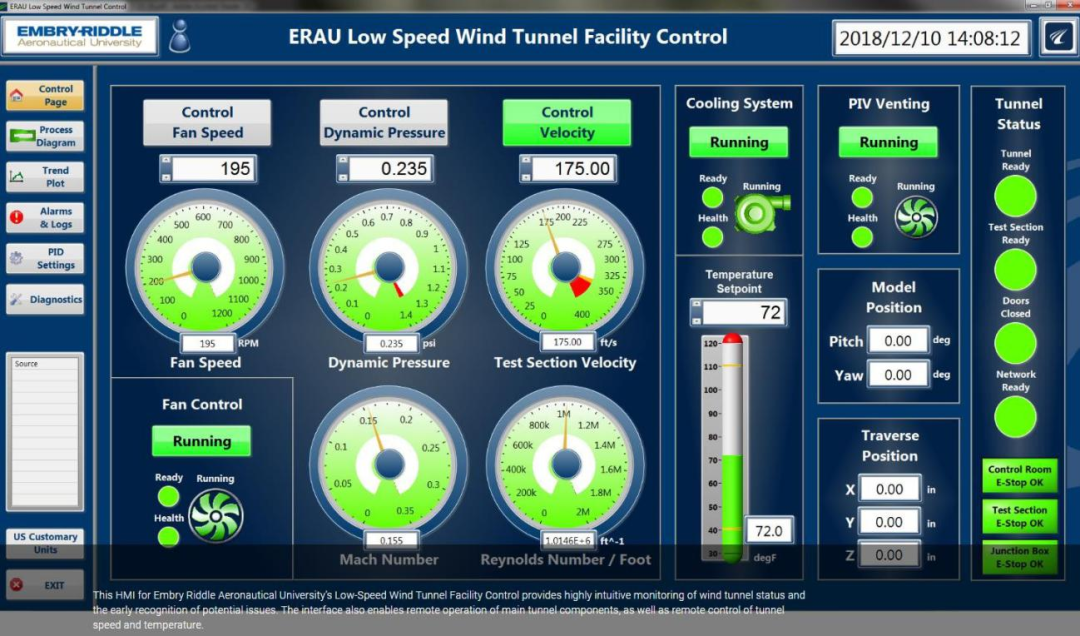

ASE航空系统公司FluiDyne数据采集与控制系统为控制风洞、收集和处理数据提供了高度精确和直观的体验。

图6 低速风洞控制软件

阿诺德工程发展中心建立了综合试验信息系统ITIS,将航空发动机试验与虚拟仪器、并行处理、试验/计算数据可视化(数据场)等相结合。

航空通用高速高精度测控系统,还有AMC-600、NPU488高性能全数字分布式测控系统硬件、GDAS试验数据采集软件等。

NO.5 对我国航天推进系统试验测试的启示

1、推进发动机试验测试仪器研究开发

随着航天发动机研制水平的深入,需要开展的试验测量参数类型越来越多,测量范围越来越宽,测量准确性要求越来越高。

现有试验测试仪器的能力与不断增长的航天发动机试验测试需求之间的矛盾日益明显,应有计划地开展航天发动机研制部件和整机试验所需的测试仪器、传感器、测试系统的研究与开发工作,及时满足航天发动机研制需要。开展航天发动机研制所需的高温部件表面温度、高温羽流、涡轮叶尖间隙与叶片振动、整机和部件应力和振动、燃烧流场稳定性及燃烧室动态压力等试验测试和校准研究及应用,提升航天发动机试验测试技术水平。

2、提高试验测试结果准确性

随着航天发动机研制的深入,需要更准确的试验测试结果验证设计是否满足要求,为部件和整机优化及交付验收提供判据。设计工作需要试验验证可行性及技术指标是否满足要求;试验工作需要设计试验方法、建设试验设备以满足试验要求;测试工作要根据试验要求构建测试系统、准确获取数据、开展数据处理和分析等工作。

提高试验测试结果的准确度,不仅要了解测量设备的工作原理和技术指标,还要了解被测对象的特性、测量设备工作环境、测量方法、测量程序等环节的细节。发动机测试与常规测试工作相比具有其特殊性,测试系统与发动机之间的相互作用可能对测试数据的准确度产生较大影响。

3、加强设计、试验、测试专业协同

针对航天发动机发展对试验测试技术的需求,发动机测试工作与发动机设计、试验工作高度融合,加强专业间的技术交流,并运用系统工程的思想大力开展专业间协同,才能更好地推动航天发动机研制工作。发动机测试工作需要在发动机设计初期开展,与发动机性能设计专业探讨性能测点的数量和布局是否科学合理;与发动机结构工程师研究测试结构的可行性,在发动机结构设计时考虑发动机的可测试性;研究与试验专业研究测试系统与试验设备的相容性,试验程序与测试系统的匹配性等。

通过设计、试验、测试工作的流程梳理,在设计流程中集成试验、测试相关的模块和技术接口,在试验和测试流程中设置与设计协同的模块和接口,同时细化每个流程模块的技术细节,形成一个有机整体,达到预期的试验测试目标。