细说电子产品网格划分的难点和注意事项

笔者在前作《电子产品/PCB结构仿真分析其实不神秘》中提出,电子产品结构仿真有两个主要特点:第一,PCB的细节信息,可以通过Trace Mapping解决;第二,特定的材料模型,比如Anand材料模型以及Darveaux疲劳模型。

除此之外,本文要强调一点,由于电子元器件尺寸一般远小于PCB,焊点和引线尺寸远小于电子元器件,即多尺度问题,导致电子产品的网格划分存在一定的难度。在笔者看来,网格划分是做有限元分析的基本功,严格意义上不属于分析环节,但网格划分的好坏确实能影响分析的精度和成败。

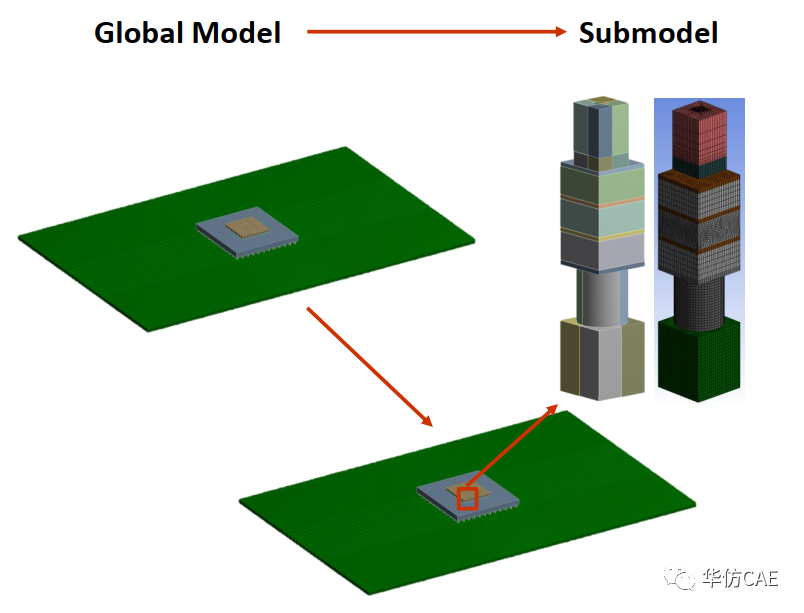

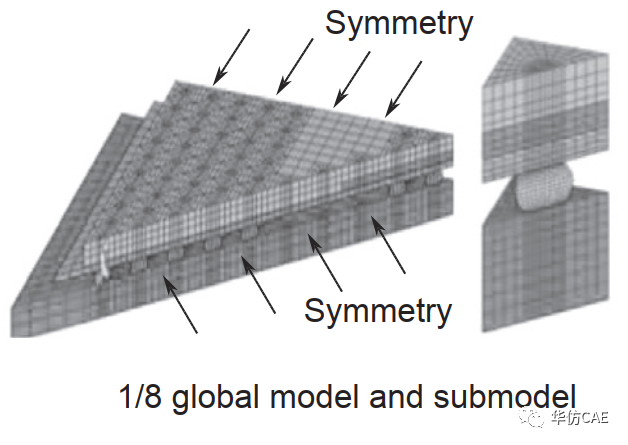

解决多尺度网格的重要方法之一是子模型技术,子模型技术有助于在大幅减少网格规模的前提下实现高精度的仿真分析。子模型技术是基于圣维南原理,要注意子模型的切分边界必须远离应力集中区域,可以通过对比子模型切分边界和整体模型对应位置的应力等结果的一致性来验证。

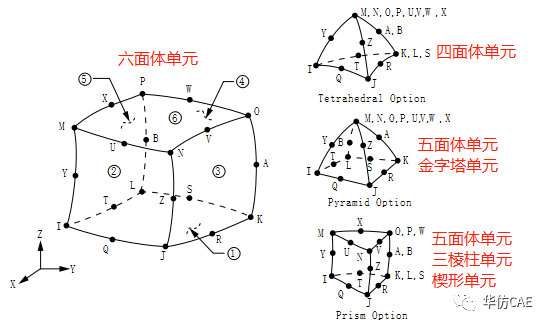

3D实体单元的主体有四面体单元和六面体单元;五面体单元,如三棱柱单元和金字塔单元主要用于局部填充或单元转接。

电子产品实体网格划分主要存在三种方案。

1)全六面体单元方案;

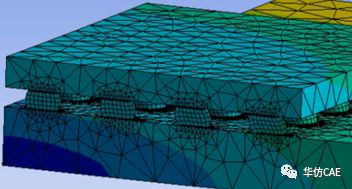

2)六面体单元+四面体单元方案;

3)全四面体单元方案;

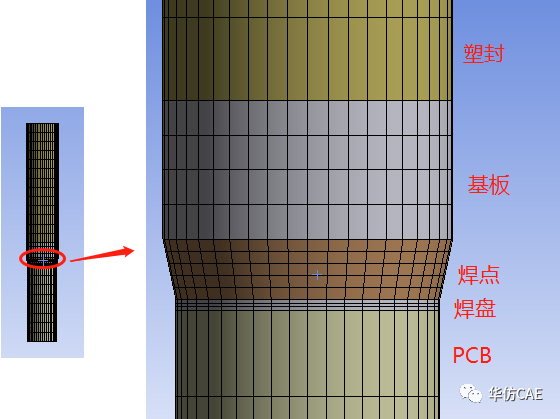

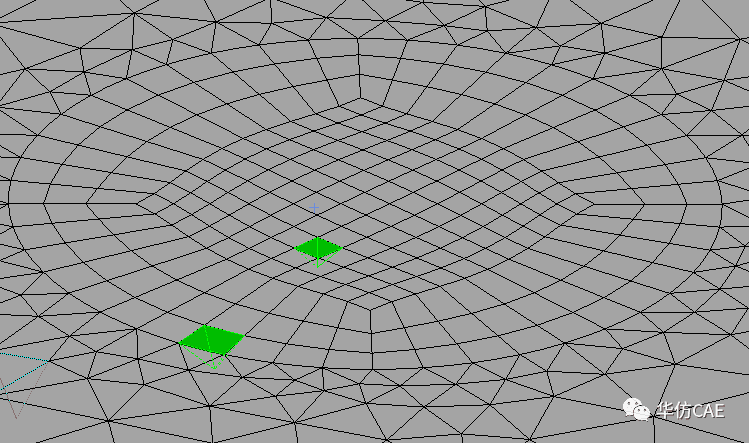

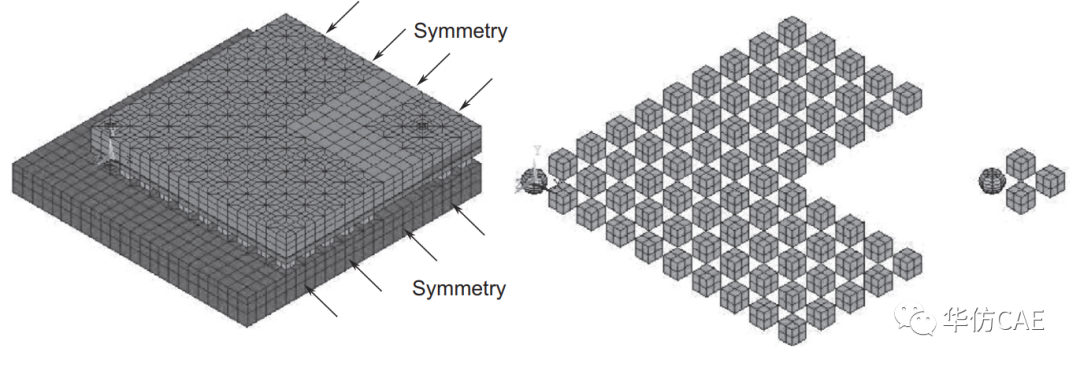

下图实现了全六面体网格和接触关系的共节点连接,这是两个优点。

但仔细观察可以发现,由于各部件的厚度差别较大,导致不同部件网格在高度方向上尺寸变化较大。比如焊盘和PCB网格的高度在焊盘PCB界面发生突变,这种尺寸突变对分析精度肯定存在影响。相关原理可以参考笔者文章《应力结果解读比你想象的要复杂》。

实现全六面体网格需要进行额外的切分,会增加几何处理的工作量。在不切分的情况下,可以选择六面体和四面体的混合网格方案。

六面体和四面体连接的界面位置的单元为金字塔单元(五面体),这种单元类型的突变对分析精度肯定存在影响。

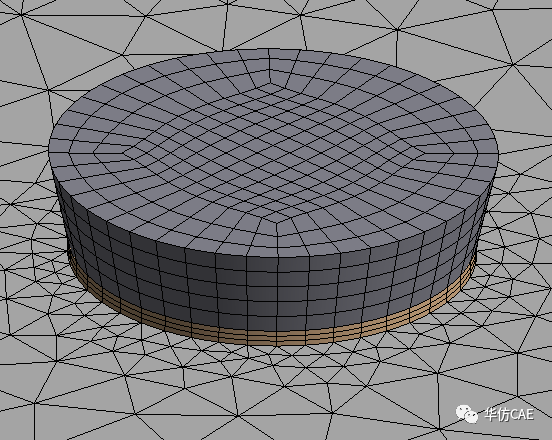

使用全四面体方案可以大幅减少几何处理和网格划分的工作量,也不会存在单元类型突变和单元尺寸突变的问题。

全四面体网格方案的缺点在于,分析结果会有所偏小。细化网格可以提高分析精度,但如果要达到高精度,那四面体网格的数量是极大的。

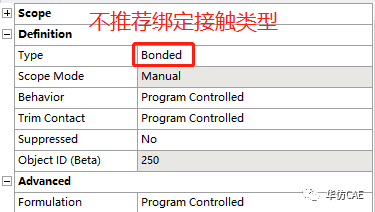

在电子产品行业,绑定接触关系首选共节点连接,一般不会使用绑定接触类型。因为绑定接触类型(Bonded)会影响接触界面的分析精度。正因为共节点连接要求界面的网格尺寸要匹配,从而提高了网格划分的难度。

笔者查阅了一些文献,找到了不同的网格划分方案选择。

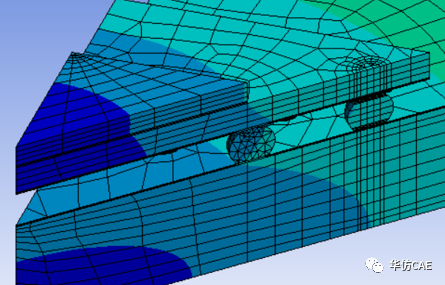

1)四面体+六面体方案。

2)关注位置选择全六面体方案和共节点连接,不关注的位置选择了四面体和绑定接触类型。

3)全六面体方案。

4)为了减少网格规模,关注位置详细建模,不关注位置粗略建模。

5)考虑了IMC层的网格方案。

对网格的追求是无止境的,追求最理想的网格势必会带来三个问题:

1)几何处理和网格划分工作量增大;

2)网格规模增大;

3)求解耗时增大;

所以笔者倾向认为,没有最理想的网格,只有最合适的网格。实际分析工程师要根据硬件能力,项目周期,工作耗时,精度要求等一系列条件,选择最合适的网格方案。

简言之,网格方案是灵活的,需要兼顾。