FLUENT砂轮磨削区气流数值模拟

正文共: 1002字 6图 预计阅读时间: 3分钟 在对磨削加工过程的研究中,发现在磨削区的空气随着砂轮的高速回转而加快了流动速度,形成了具有一定压力的空气附面层,这就是磨削气流场。正因为这磨削气流场的存在,使得工件的磨削效率下降和加剧速砂轮的磨损,并且还阻止磨削液有效地进入磨削区,使磨削的磨削热不能及时有效排出、磨削温度升高加工条件恶化严重影响了工件的磨削质量以及表面完整性[1]。磨削区的气流场可以通过数值模拟来获得,由于砂轮和工件之间的间隙相对于砂轮尺寸显得微乎其微,因此此处的网格需要相当细化,对计算资源要求带来一定挑战。若研究的问题可以简化为二维模型,则采用二维模型,这样可以大大提高效率。今天,我们做一个简单的二维磨削区气流场分析案例。

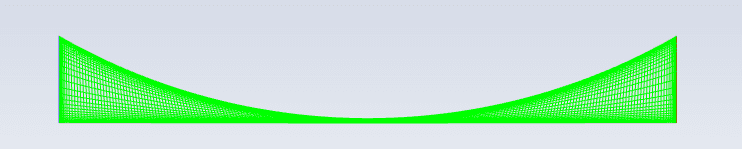

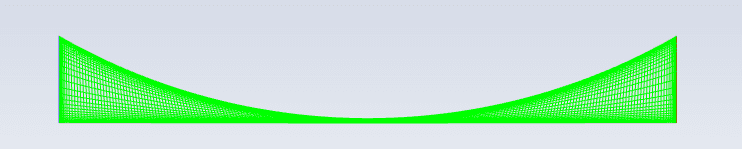

建立如下二维平面模型,砂轮直径Φ200mm,工件长度100mm。砂轮与工件的间隙分别考虑了0.15mm、0.35mm和0.7mm三组,砂轮转速分别考虑了2000rpm、2400rpm和2800rpm三组。划分四边形网格,对砂轮壁面和工件壁面进行边界层划分。

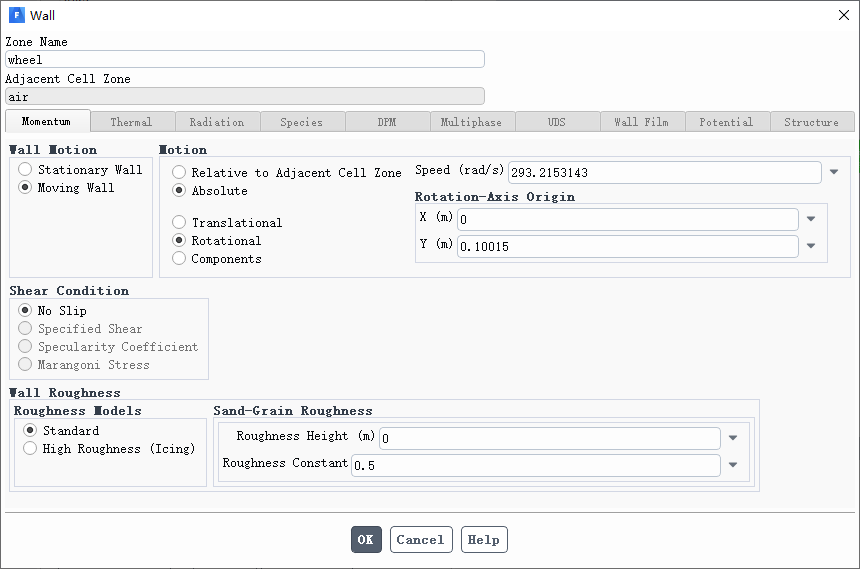

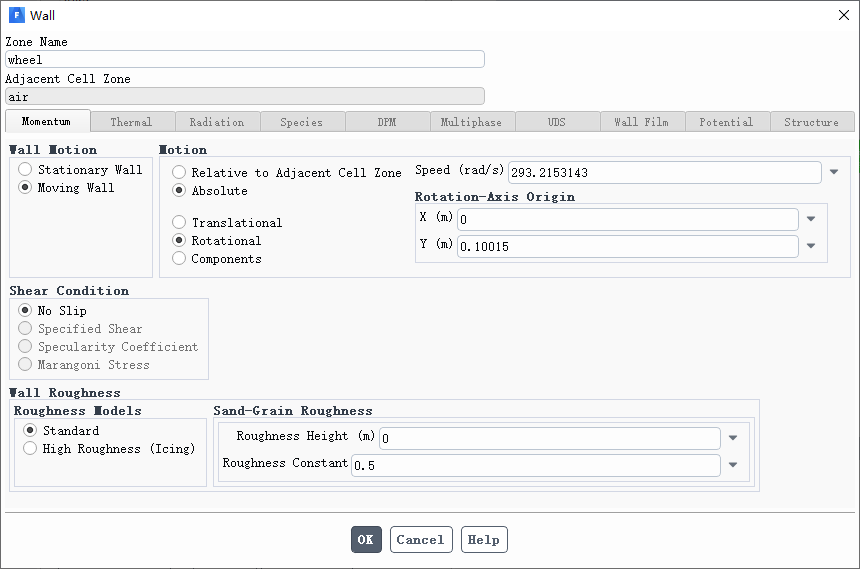

本案例采用SST k-ω湍流模型,由于砂轮和工件的间隙非常小,因此此处的无量纲壁面距离Y+会很小。若采用k-e湍流模型,建议用加强壁面处理。 计算域两端分别设置为压力进口和压力出口,表压均为0Pa。 工件为无滑移壁面,砂轮弧面为旋转壁面,设置旋转角速度,旋转中心y方向坐标为砂轮半径+间隙值。

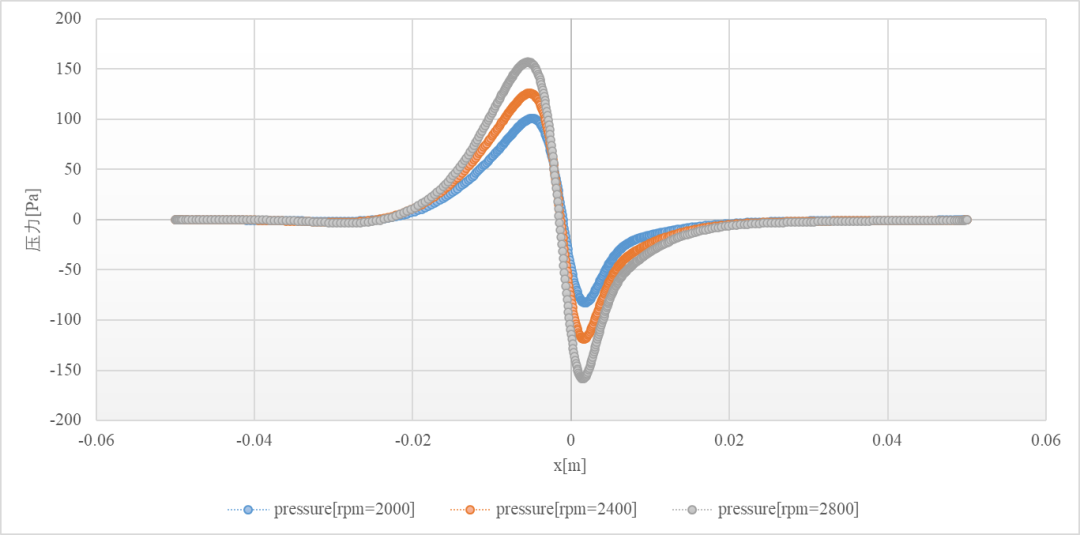

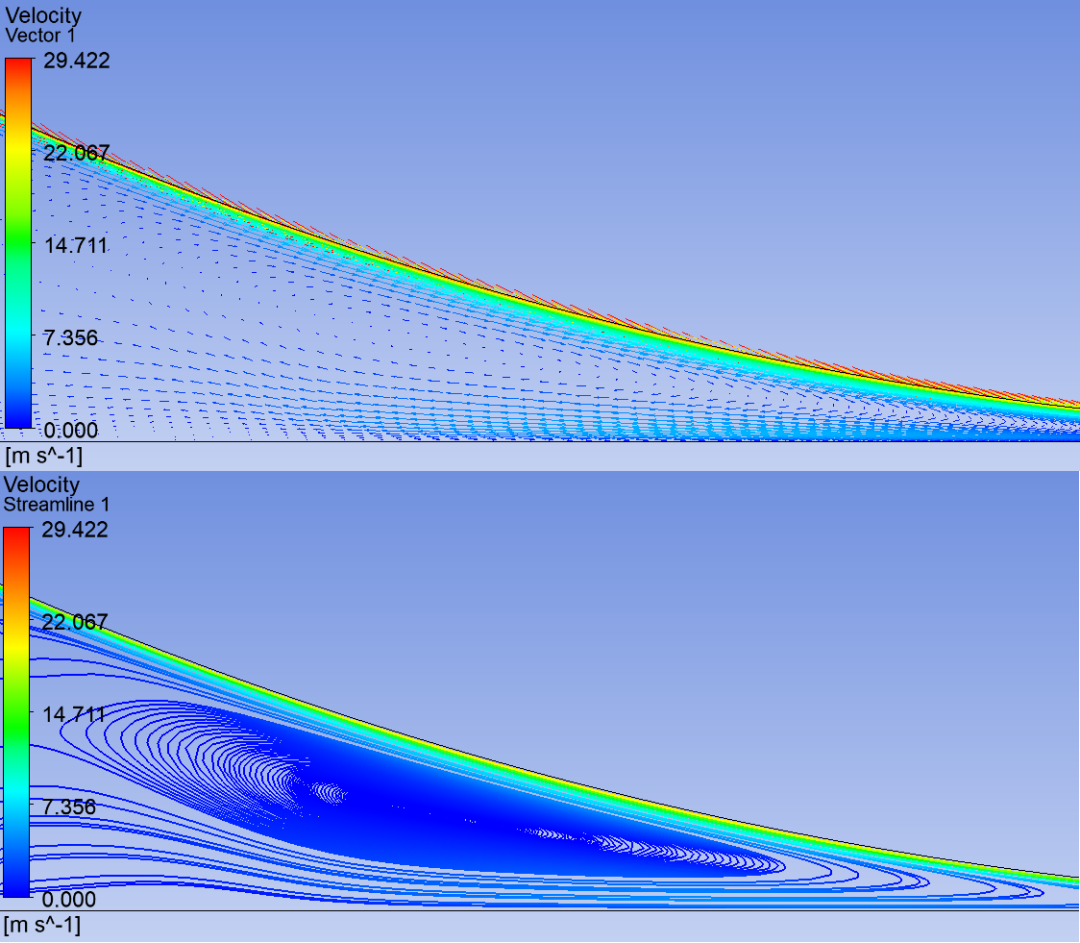

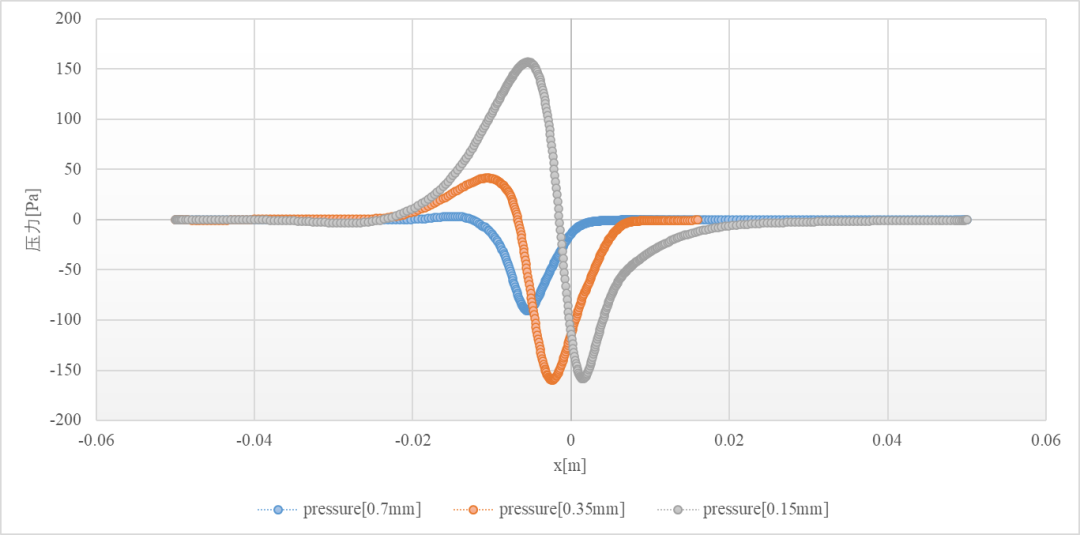

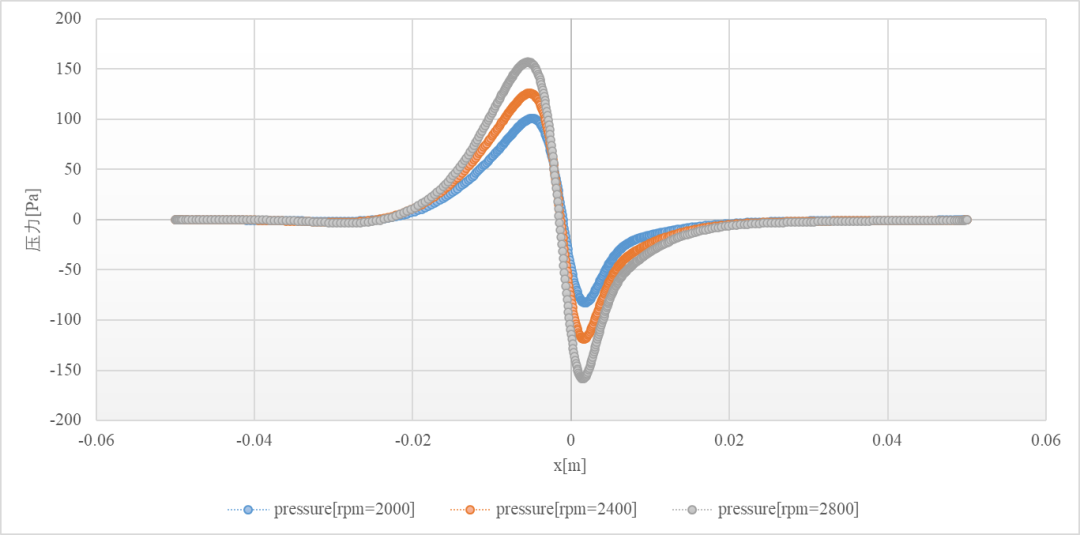

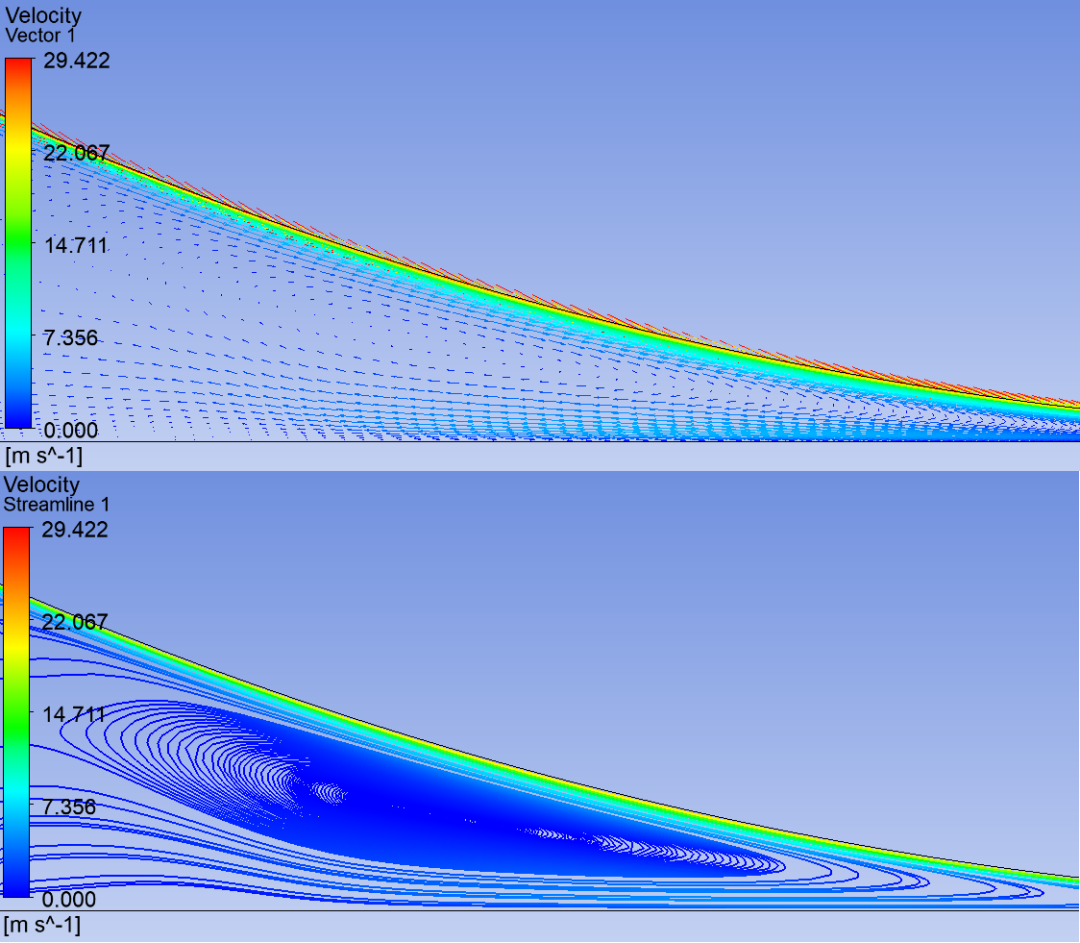

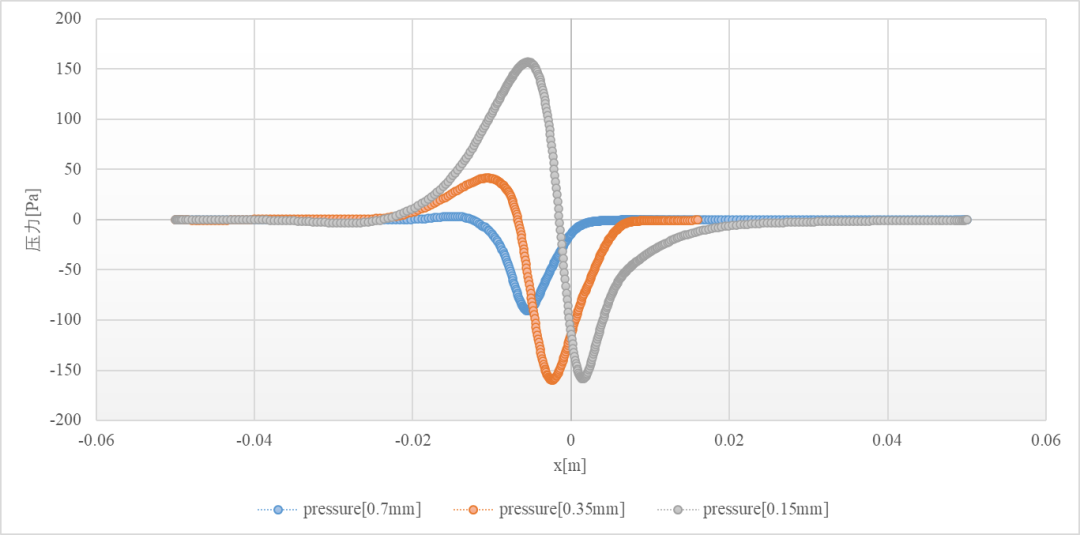

砂轮与工件间隙0.15mm时,不同的砂轮转速下,工件壁面静压值如下图,可以看出随着转速增加,空气压力的最大值越大,最小值越小。 间隙0.15mm,转速2800rpm时,空气的速度场如下。可以看出,砂轮旋转时带动空气流动,在引入区形成了一个气流圈,该气流圈是磨削时产生的“气障”。从引入区进入的空气,在砂轮旋转时,在砂轮离心力的作用下,部分气流沿砂轮表面通过最小间隙,之后向后扩散,而另一部分气流无法通过间隙,从底部反向沿工件流动,产生反向流。 砂轮转速2800rpm时,不同间隙下,工件壁面静压值如下图,可以看出对于间隙值0.15mm和0.35mm而言,间隙的减小使得最大压力值显著增大,而最小压力值变化不明显。当间隙达到0.7mm时,最大压力值已接近于0,结合速度场分布看,此时引入区的反向流近乎消失,说明间隙增大到一定程度后,“气障”会消除。[1] 汪帮富, 等. 磨削区内气流场及压力分布的仿真与实验研究[J]. 机床与液压 著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-07-05

最近编辑:1年前