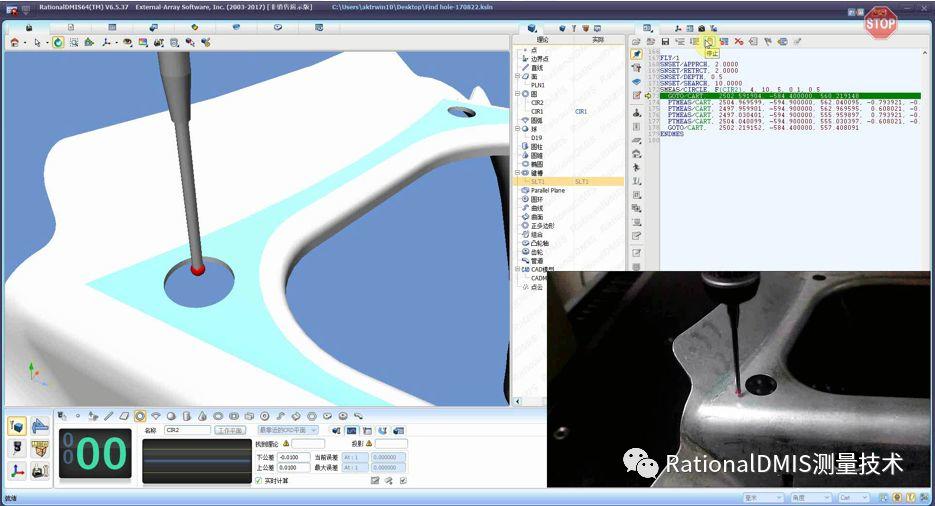

RationalDMIS7.1查找孔功能

车身主要有几百个钣金件焊接而成,而焊接的精度不是很高,导致一些非定位孔,偏离理论位置,或者因变形引起位置的偏离。一般的公差都是0.1\0.5 \0.7 \1.0 MM 等,而 制造出来后的实际偏差可能更大。这样对于一 般只能到理论位置进行测量的方法就不能使测量程序连贯的运行。

汽车白车身一般有几百个零部件焊接而成,由于焊接精度不高,导致一些非定位孔偏离理论位置,或者因为变形而引起的位置偏离。如果直接自动测量可能会导致碰撞或者测量不到工件,在这种情况下可使用找孔测量解决问题。

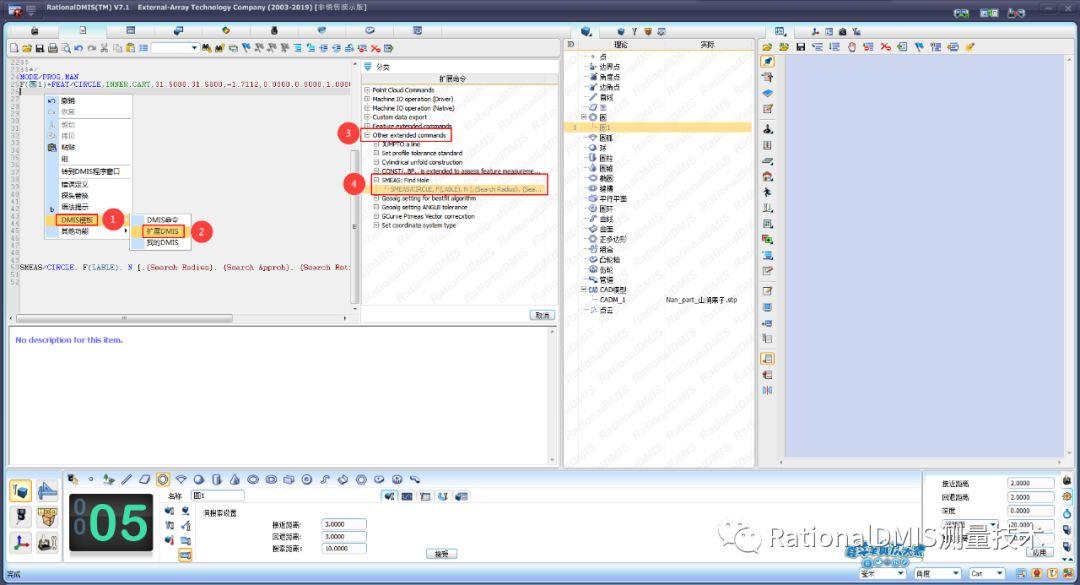

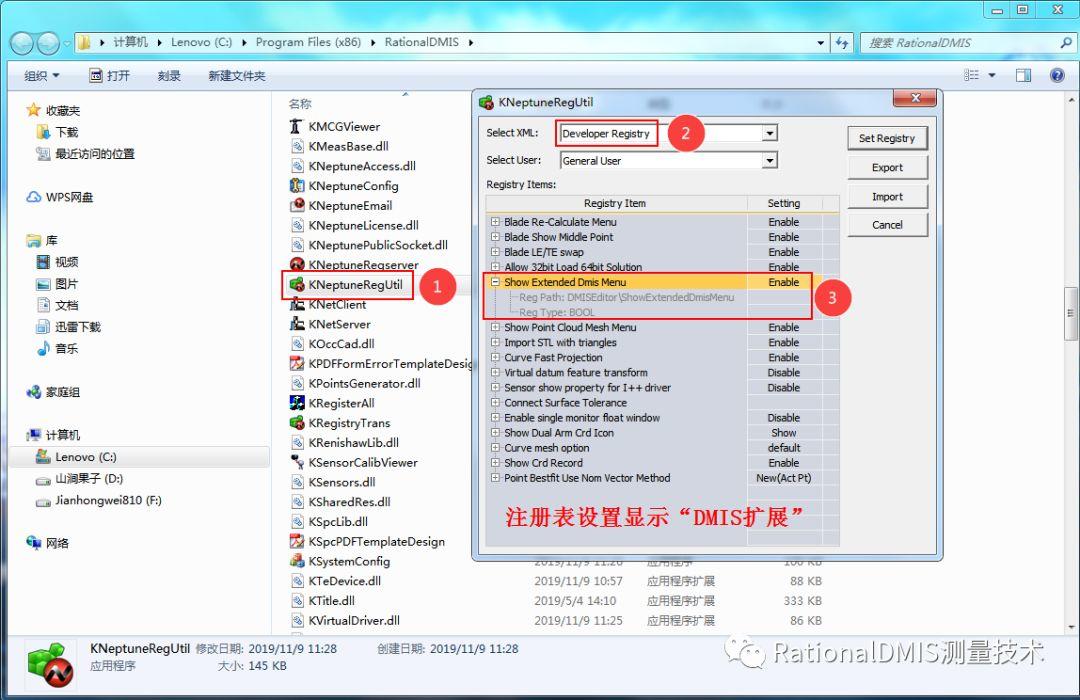

需要设置注册表:显示DMIS扩展

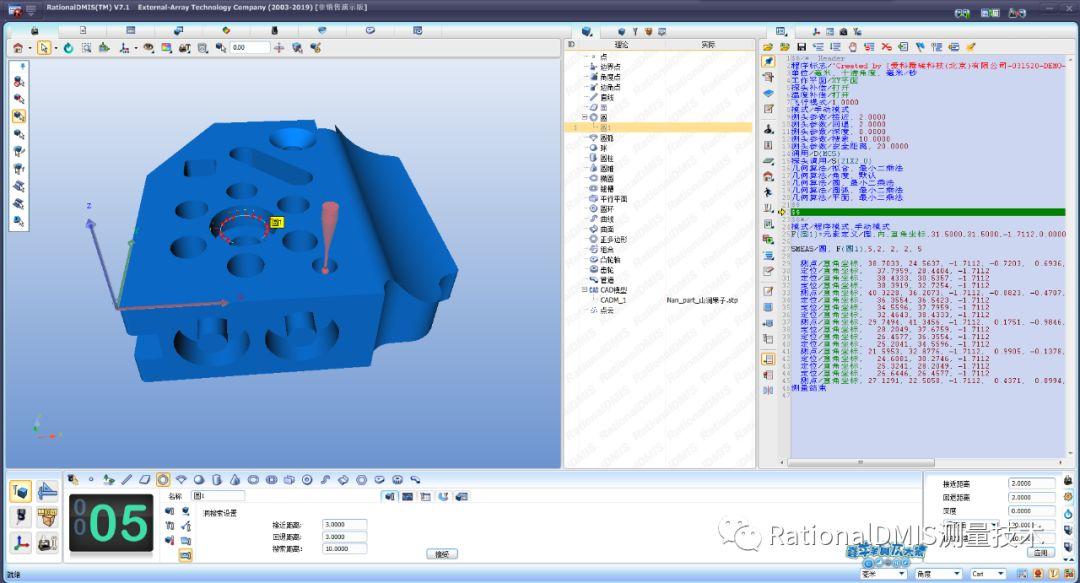

如果在程序模式下,在圆自动测量中使用了“搜索孔” 功能 那么在进行测量孔时会对该孔进行搜寻。

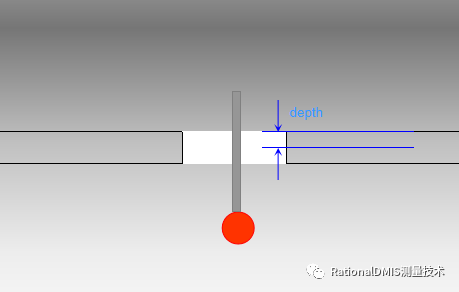

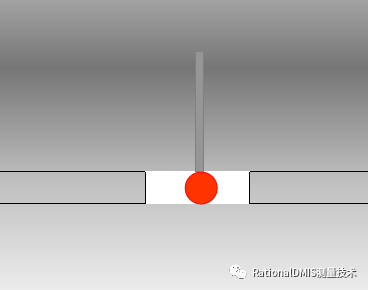

如该测头发现该位置存在孔, 然后测头移动到特征的深度粗略判断孔心位置。确定方法是测头在孔周上均布触测三点。一旦确定了孔的整体 位置,将使用“洞搜索设置”的参数测量该孔。

根据以上的方法可以满足大部分的检测,但有一个例外是需要注意的,例如如果被测特征位于理论位置以下,就会出现查找不到的问题。

解决方法:

在孔位置的旁边测量一个矢量点,在测量这个孔的时候利用相对测量功能。

这个时候就可以在实际工件的位置找到这个孔,然后将使用“薄板”功能测量该孔。

使用该功能,可以保证测量工作的顺利进行,避免因为加工误差,导致测不到而使程序终止运行。而使用“查找孔” 可以使测量程序适应车身不同的变化。

对于要求流水线生产的汽车行业来说,能够顺利有效的完成测量任务是重要的。

对于操作者来说可以极大的减轻劳动量。避免反复调整程序。

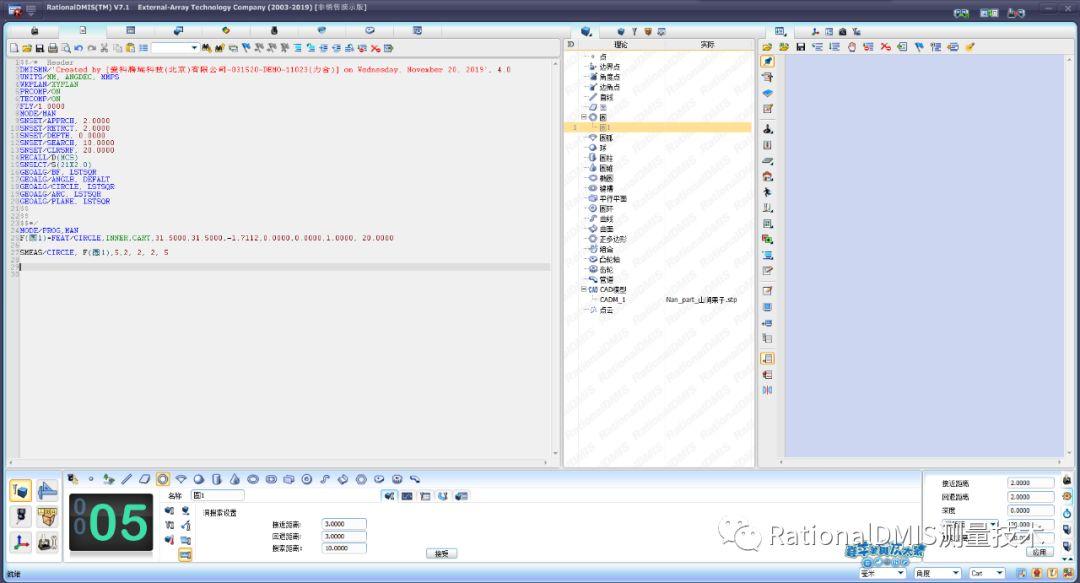

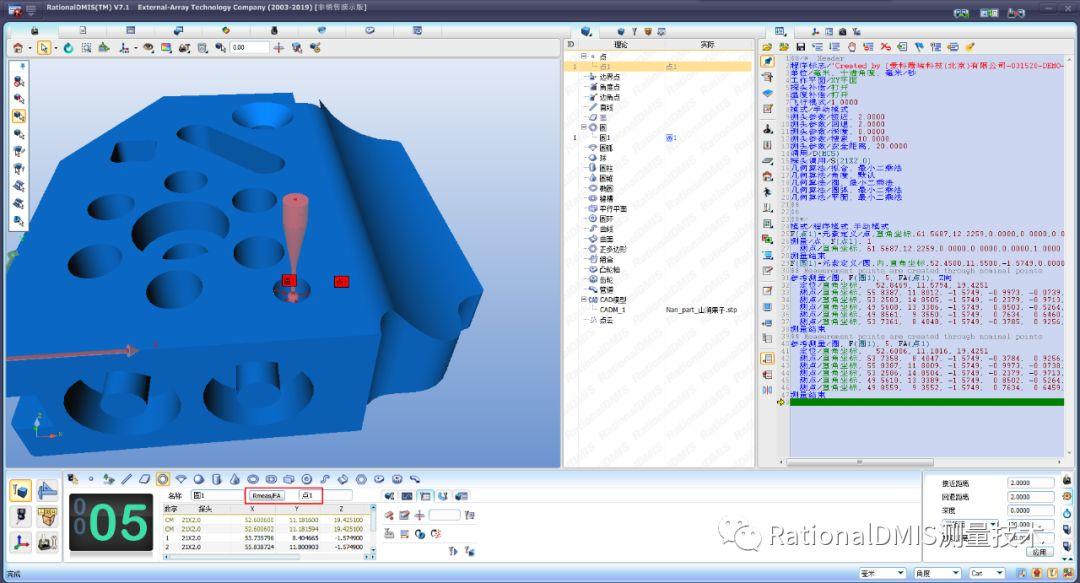

搜索测量SMEAS/CIRCLE,F(LABEL),n

搜索测量支持程序模式下测量内圆。搜索圆过程中先测量最多16个搜索点,如果在测量的过程中找到孔了控制器会发送一个丢失碰触的错误,此时红宝石已经在孔里了。下一步重置控制器并且尝试在孔内测3点找到孔的大概位置,然后向量创建测量此孔。实际孔测量完后,实际孔和理论孔的偏差可以被应用于参考测量RMAS..A搜索测量完毕后继续执行下面的程序。

注意:只支持UCC控制器;

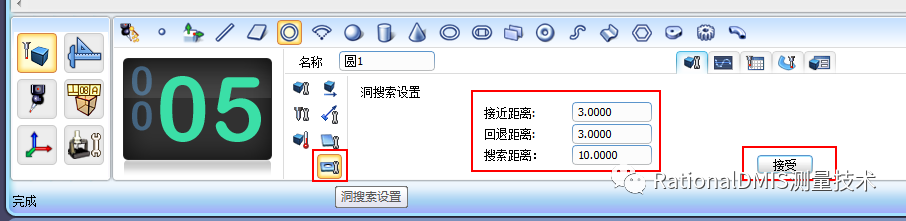

界面上找孔测量参数设置窗口,用于SMEAS;