大连光洋五轴数控系统GNC62 基本操作培训

官网:https://www.dlkede.com/

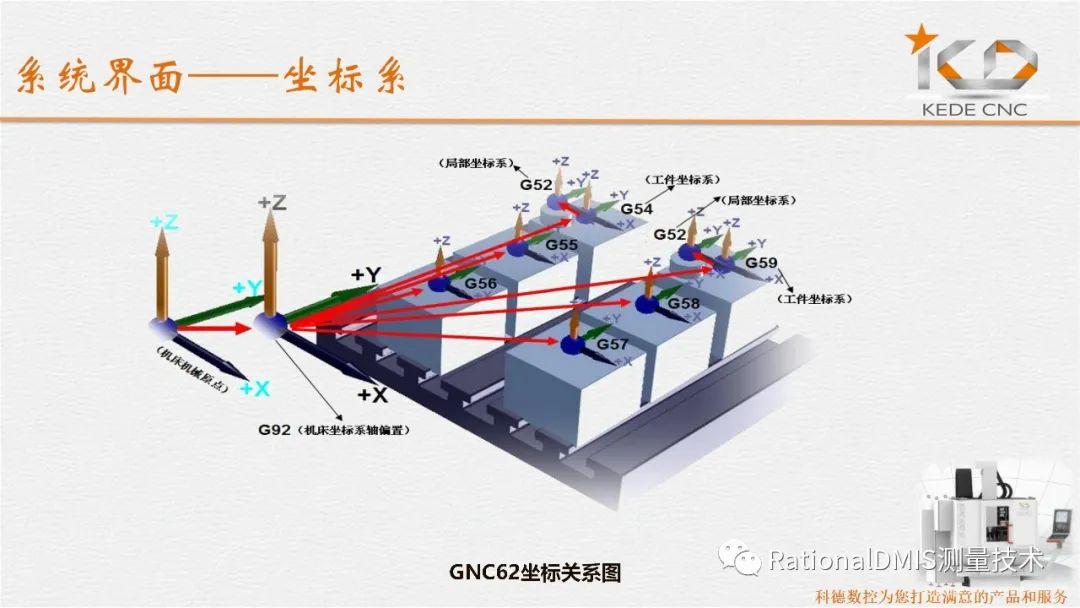

GNC62 数控系统

01 专心致志于机床精度的提升,完整的数控方案为用户创造价值

GNC数控系统性能卓越;

无论是面向高速高精、车铣复合加工装备还是五轴加工中心,都是您正确的选择;

适用于各种高性能数控铣、立、卧、龙门加工中心机床。

五轴数控系统亮点

程序段样条转接;

螺纹同步切削;

精密的位置/角度感知;

系统支持无线测头、对刀仪接入;

二次开发及离线3维仿真系统;

高分辨率,精准的高频度控制调度;

误差补偿功能—双向螺距补偿、直线度补偿(包括各向挠度补偿)以及垂直度补偿等;

极坐标插补;

样条曲线插补;

圆锥插补;

圆柱面插补;

高速高精加工;

变螺距螺纹;

高速的信息交互;

多通道控制技术。

02 三大基础技术

高速的信息交互

GLINK运动控制总线,采用100Mbps的高速光纤介质,将数控系统的控制指令送达每个伺服驱动装置,并保证严格同步运行;并将包括机床各坐标位置、负载率、温度等物理量传回数控系统;

精密的角度位置感知

传感细分技术,将来自直线/角度传感器的信号进一步进行细分处理,进一步提取1vpp信号中包含有效精度的位置/角度信息,最高提升物理分辨率达16384倍,细分处理过程在1/5,000,000秒内瞬间完成。独特的激光干涉全闭环控制技术,将长度反馈检测精度提升到0.2μm,分变率提升到1nm。为精密机床控制提供基础技术保证;

精准的高频度控制调度

实时内核,实现每秒数千次的精确控制任务调度,使运动控制、逻辑控制、人机交互操作都能够高效有序的运行,实时时钟中断延迟小于1/100000秒,调动数控系统实现高性能运算控制。

03 为机床结构创新提供更大的空间

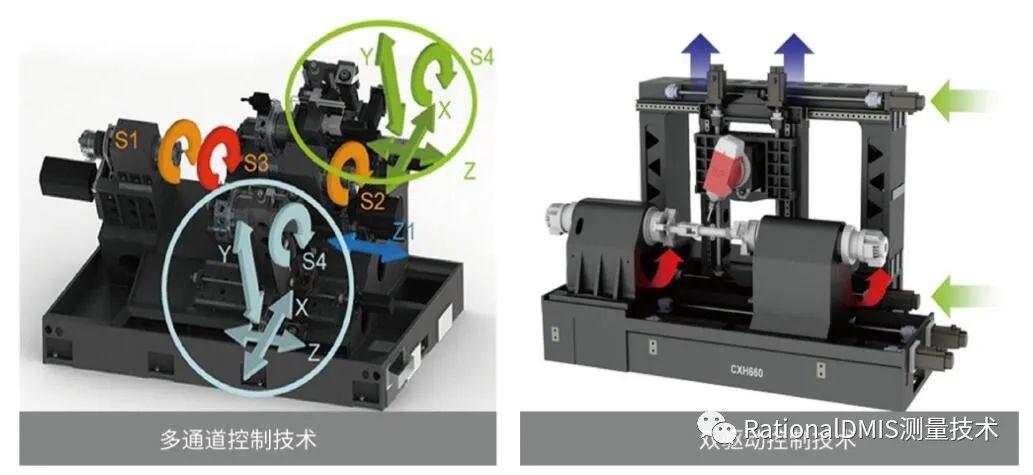

多通道控制技术

GNC62系列数控系统支持多个控制过程并发,即可以同时控制多个加工过程,可以是不同机床上的不同加工任务,也可以是单台机床上多主轴上的不同加工任务。该技术适合单台数控系统对生产线、FMS或多主轴多刀架的复杂机床控制。单台GNC62最多可以支持8个不同加工任务的控制,最多可以支持16个伺服执行联动;

五轴控制技术

GNC62系列数控系统支持多种结构的五轴机床控制,包括传统的回转轴线垂直的双摆角铣头、双回转工作台及一摆一转五轴机床结构,扩展支持了回转坐标不垂直不相交的通用五轴机床结构,极大地拓展了数控系统五轴机床的适用性,为主机厂提供了更丰富的五轴机床布局可能性。GNC62具有丰富的五轴控制功能,包括RTCP,3D刀具半径补偿,斜面加工等;

双驱控制技术

为了满足重型机床驱动的需要以及“重心驱动”设计理念在精密机床上的应用,GNC62提供了最多4伺服驱动同步控制一个坐标的能力;而且每个伺服驱动可以拥有不同的传动机构电子齿轮配比,可以配备半闭环,全闭环乃至多个伺服驱动共享同一光栅尺的多种闭环组合方案;

车铣复合技术

为了支持数控机床复合加工化的潮流,GNC62系列数控系统对于旋转轴均可以实现主轴和C轴的双重配置,可自由通过G代码切换。GNC62支持极坐标插补功能,可以在车床结构的机床布局下实现丰富的三维铣削功能。

04 专心致力于机床精度的提升

GNC62系列数控系统内部采用80位浮点运算,运算最小单位达0.1nm,配合高达16384倍细分能力的GDXF系列细分器,真实可达亚微米下的监测分辨率和控制分辨率,为机床高精度奠定了基础;

GNC62系列数控系统拥有强大的机床误差补偿功能。支持每个坐标的定位误差双向螺距补偿、直线度补偿(包括各向挠度补偿)以及,3坐标间垂直度补偿。该功能对于提升大型机床精度,降低数控机床制造和装配的难度,降低数控机床的成本具有积极作用;

GNC62系列数控系统卓越的闭环控制技术提升了伺服驱动的动态响应能力。在GLINK总线技术的支持下,GNC62优化了伺服系统的速度前馈加速度前馈和加加速度前馈,保证了数控机床在高速度下同时兼具高精度。GNC62优化了数控系统反向越冲补偿,帮助机床各坐标快速平稳地越过反向间隙克服换向带来的振动和加工表面缺陷;

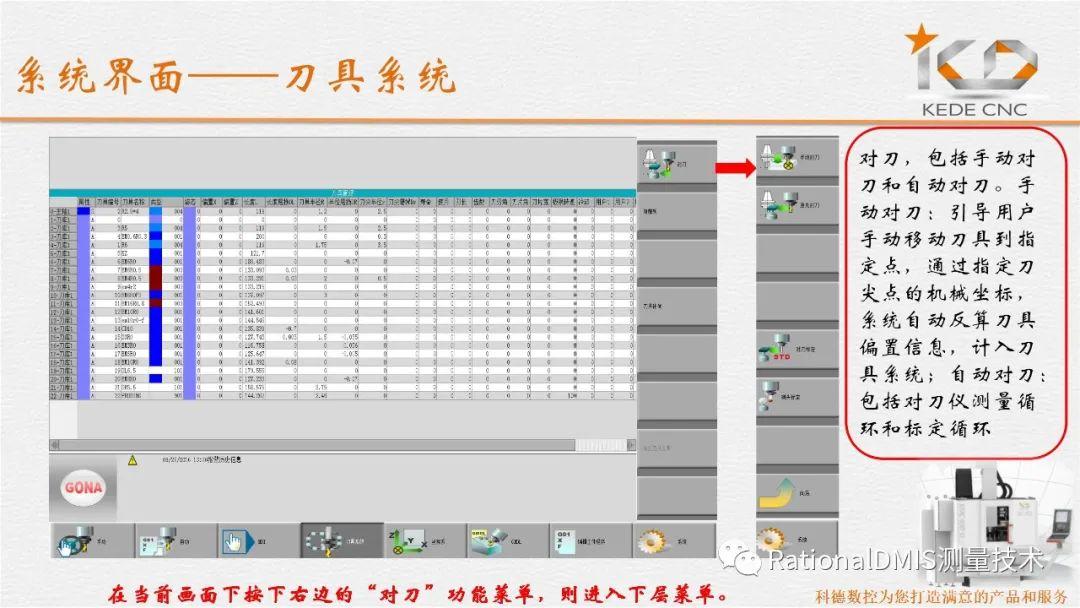

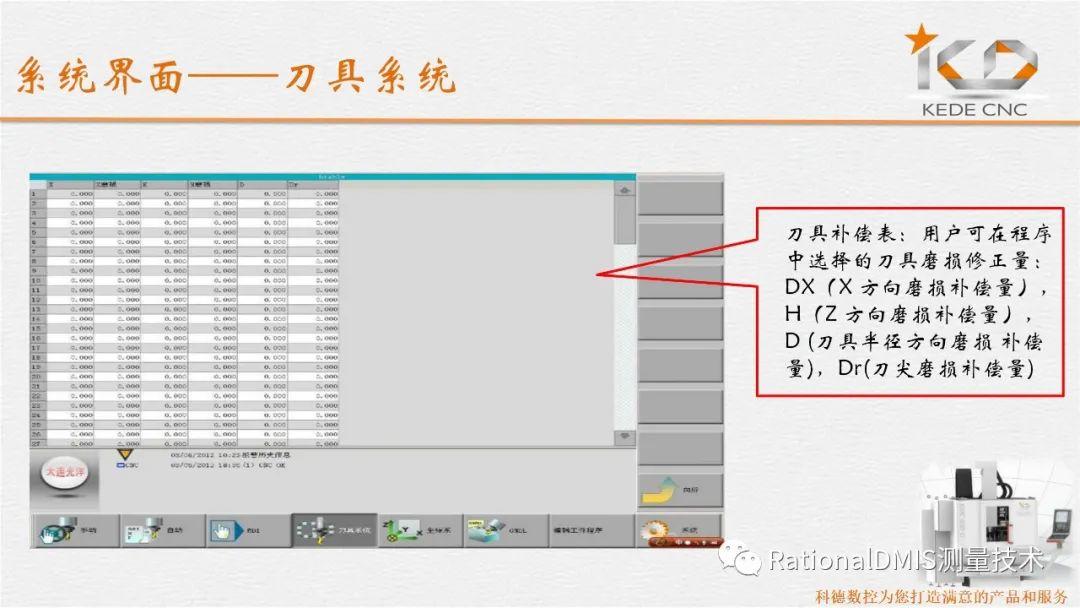

GNC62系列数控系统支持对刀仪和测头接入,支持在线刀具检测和工件检测,可以方便地检查工件是否合乎加工要求,以及刀具有无破损;特别是针对难于调整安装的大型工件以及工件坐标系原点难于直接定位的工件,将极大缩短工件装卡的辅助时间,提高加工效率,保证加工系统的CMK指标。

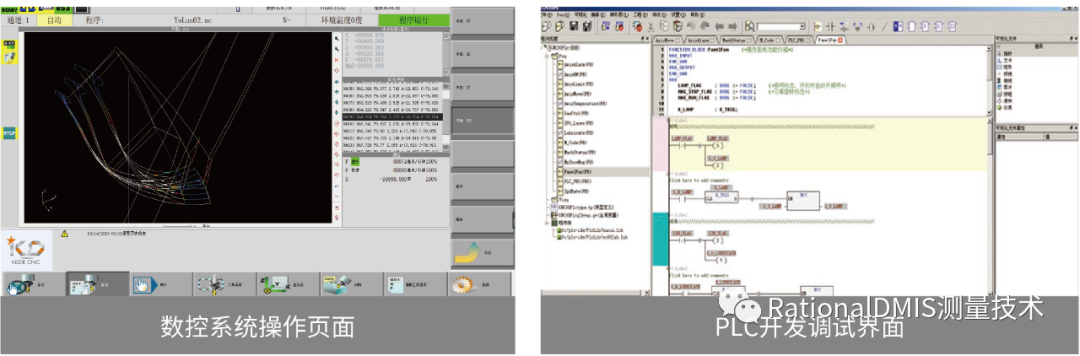

05 安全、开放、易用

GNC62数控系统增强了3维在线切削仿真和3维防碰撞功能,一方面方便用户在加工前进行程序检查,另一方面支持加工中的碰撞干涉检查,避免对操作者和设备的损坏;

GNC62的PLC系统支持集中控制与分布控制的混合控制。每个智能I/O模块可以独立于数控系统单独实现程序控制。这种控制模式保证安全相关逻辑与数控系统功能逻辑可以分离运行,最大限度地保障数控系统异常时的设备安全及操作人员安全。PLC编程支持IEC61131-3梯形图编程与C语言混合编程;

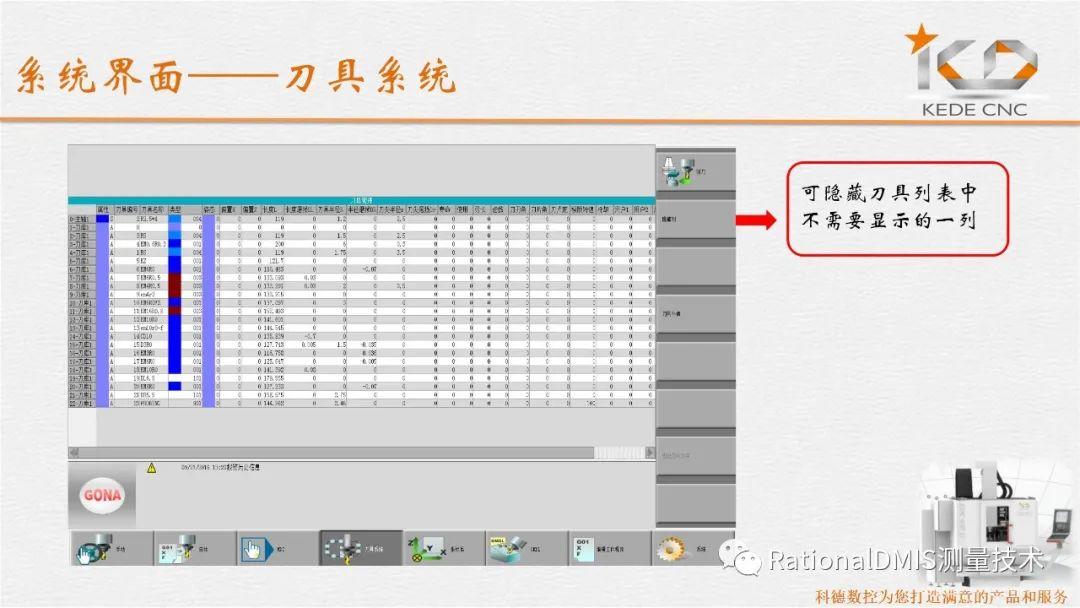

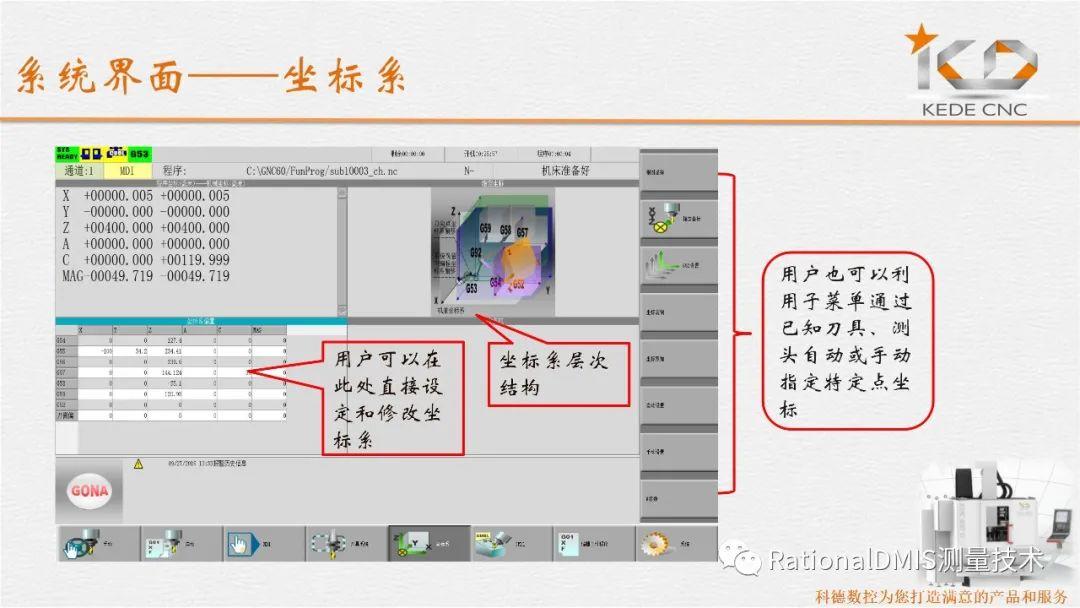

GNC62提供了面向用户多层次的开放,包括用户可编程的人机会话功能,通过扩展的宏指令,支持加工程序中嵌入会话操作,在加工过程中接受用户的输入指令,并且支持自动程序运行中的手动干预。在该技术的支持下,GNC62开发了内嵌于数控系统中工件测头标定功能、对刀仪标定功能、用户手动对刀功能,用户手动找点设定坐标系功能等;该技术属于扩展用户宏语言,完全对用户开放,用户可以开发自己的具有交互引导提示的机床功能。GNC还支持用户开发各种不同的用于数控装置的人机操作接口软件,人机操作接口软件可以使机床产品更具特色,支持您的产品的差异化竞争;

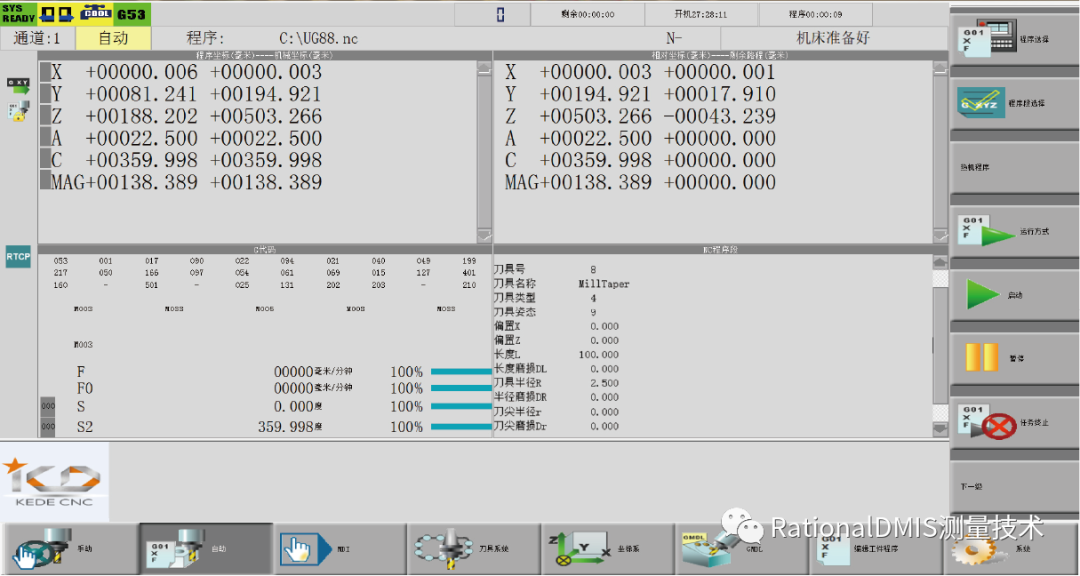

GNC62为用户提供了刀尖点坐标直接显示的功能,使用户在手动操作时直接控制工件尺寸,不必进行繁复的刀长反算;在自动加工中,用户直接对刀尖点编程,可以不再显式调用刀具长度补偿。上述技术极大地简化数控机床特别是车削类工艺的操作;

GNC62支持手轮速度模式,与手持操作器配合,在自动加工中通过摇手轮的速度不同,加工运行的速度不同,停止摇手轮即停止运行程序。该模式极大地方便了用户对首件的加工程序调试便于用户检查加工轨迹;

强大的数据采集功能和数据处理扩展。GNC62提供通过GLINK同步采集执行设备(伺服及其他传感器)数据,并支持用户通过PLC程序对其进行数据处理。用户自定义的数据处理周期最快可达1ms。GNC62内置3维显示支持将轨迹和采集的数据绑定,通过不同颜色显示不同的物理量数据,再经过综合图形化进行分析对加工工艺参数进行优化,进一步提升表面加工质量;

GNC62数控系统为用户提供基于样条技术的微段过渡、微段整体拟合、微段压缩逼近功能,具有可指定逼近误差、插补误差,加工精度高等参数,具有加工速度加速度连续,加工质量好等特点。

参数

PARAMETER