浩瀚的CAD/CAM软件 2021

1.CAD简史

CAD(Computer Aided Design) ----计算机辅助设计,是利用计算机软件及其相关的硬件设备,通过强大的图形处理能力和数值计算能力,帮助工程设计人员进行计算分析、信息存储、图形绘制、实物模拟等各项工作的一种技术。

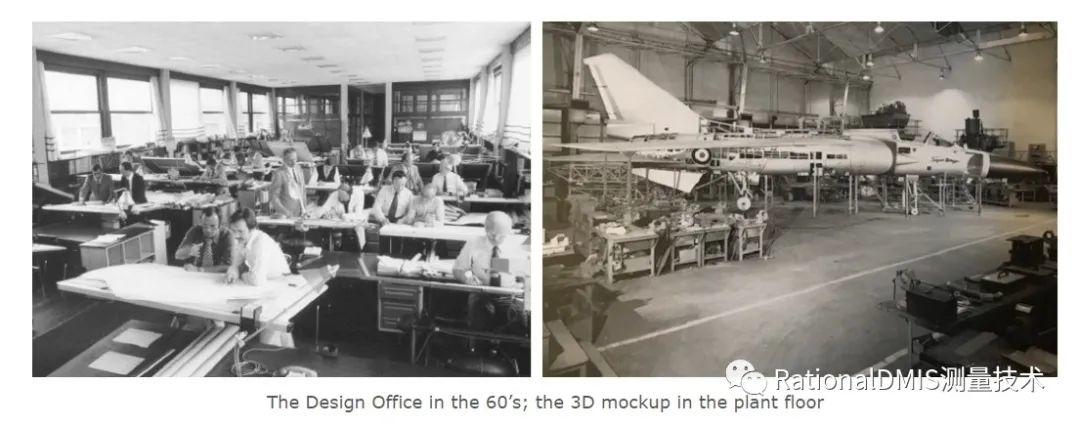

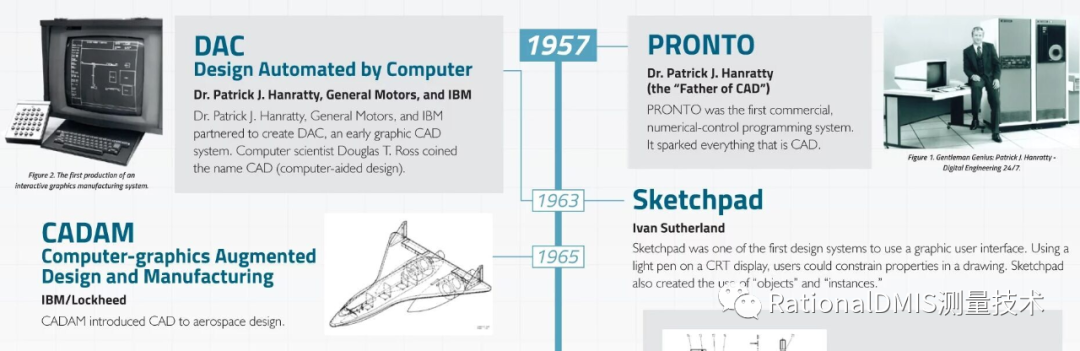

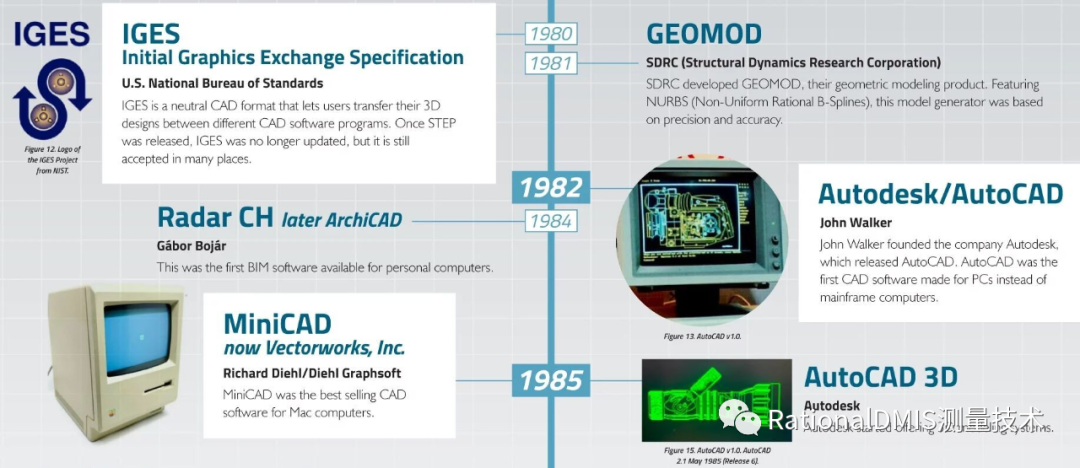

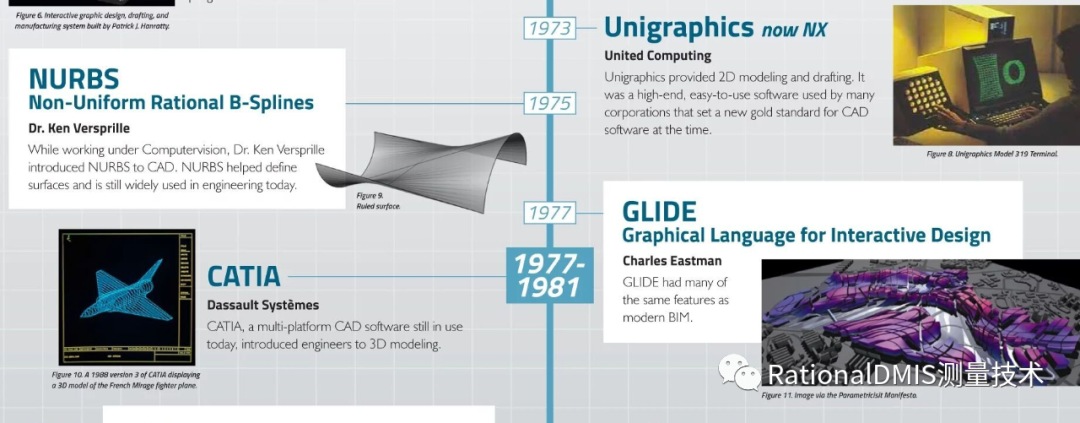

CAD诞生于20世纪60年代,美国麻省理工学院于1963年首次提出了计算机图形学、交互技术、分层存储符号的数据结构等新的思想,到了60年代中后期,专用CAD系统开始问世,标志着CAD技术已经进入初步应用阶段,但由于当时硬件设施的昂贵,只有美国通用汽车公司和美国波音航空公司使用自行开发的交互式绘图系统。

随着时间的推移,计算机技术不断发展和普及,CAD历经了五次重大技术革命。

第一次CAD技术革命──高大上的曲面建模

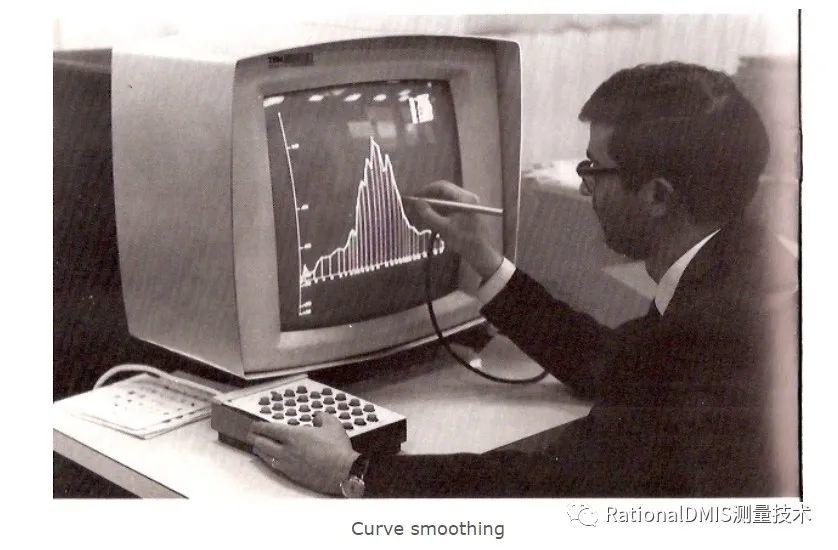

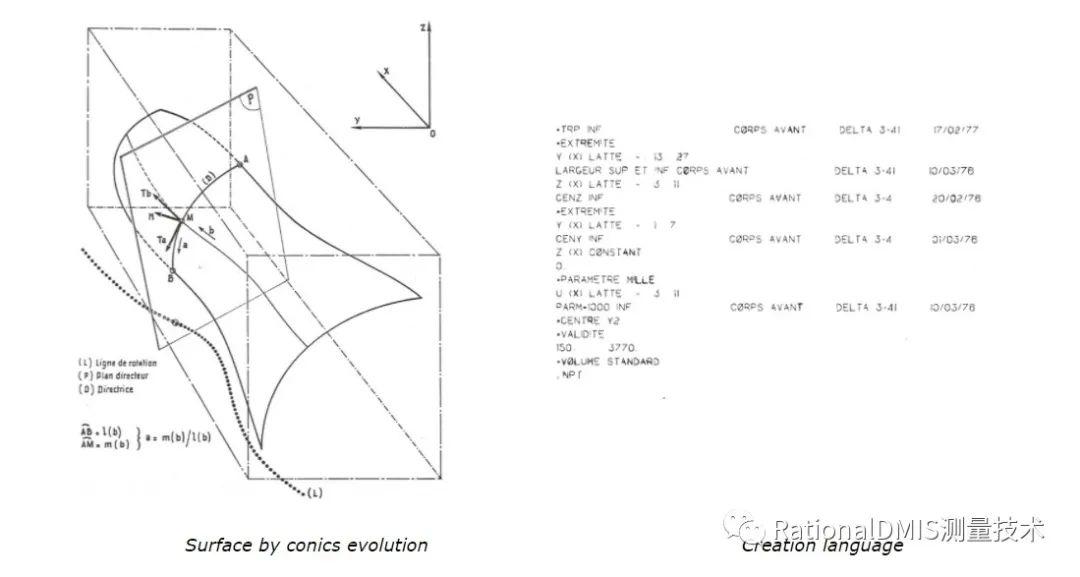

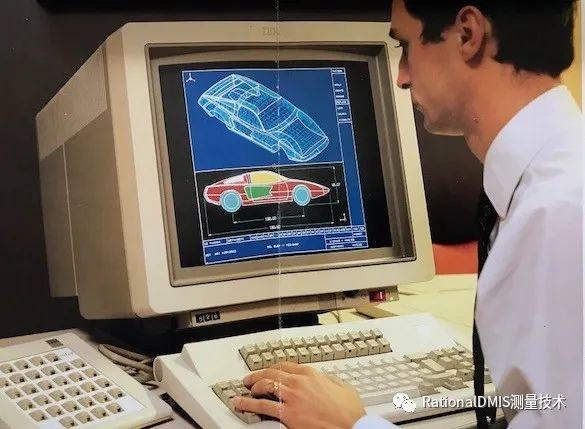

60年代出现的三维CAD系统只是极为简单的线框式建模。这种方法只能表达基本的几何信息,不能有效表达几何数据间的拓扑关系。进入70年代,计算机先后出现了鼠标和光栅扫描图形显示器,使绘图更便于操作,图形显示分辨率不断提高,给CAD技术的发展创造了平台。当时飞机及汽车制造中遇到了大量的自由曲面问题,只能采用多截面视图、特征纬线的方式来近似表达目标曲面。由于三视图方法表达的不完整性,经常发生设计完成后,制作出来的样品与设计者所想象的有很大差异甚至完全不同的情况。(大家可以参考画法几何与机械制图)

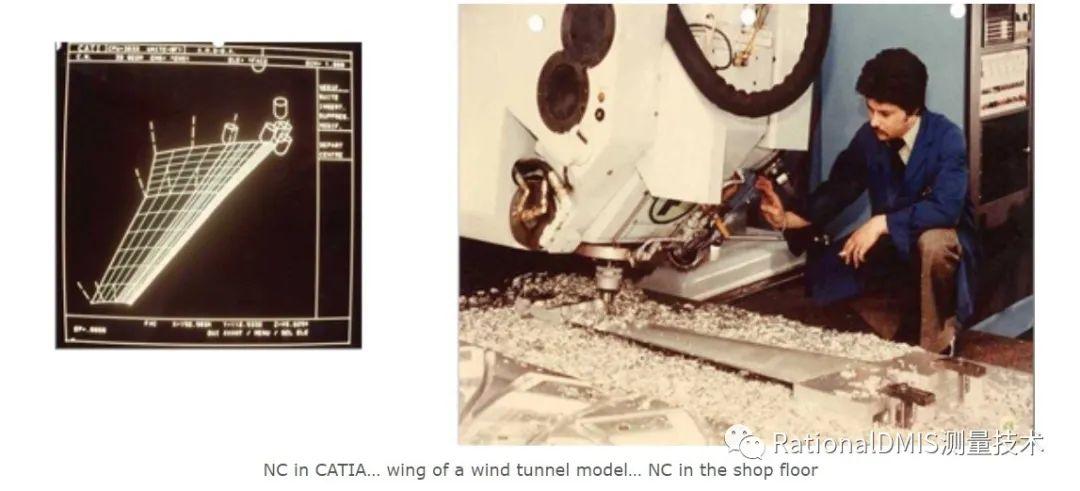

法国工程师皮埃尔·贝塞尔于1962年发表的生成平滑曲线的算法。法国的达索飞机制造公司在二维绘图系统CADAM的基础上,开发出以表面模型为特点的自由曲面建模方法(形象上如同蒙皮),推出了三维曲面造型系统CATIA。计算机辅助设从单纯模仿图纸的视图展开模式中解放出来,首次实现以计算机完整描述产品零件的主要信息,同时也使绘图、线框建立、三维结构分析和数据加工CAM技术的开发有了基础。CATIA为人类带来了第一次CAD技术革命,改变了以往用石膏来近似反映曲面的落后方式。(中国首先引进CATIA,并提出900多项改进建议。软件就是用来用的)

Francis Bernard and Dominique Calmels introduce Marcel Dassault to CATIA

第二次CAD技术革命──蹦着跑的实体建模

80年代初,CAD软件和计算机硬件投入极其高昂。受限于平台,如何在市场中获得较大的份额,以CV、SDRC、UG为代表的系统开始四面突击。SDRC公司在开发出了许多专用分析模块CAE。有了曲面面数据,CAM的计算条件基本解决。但是曲面只能反映片面的曲面信息,难以准确表达零件的其它特性(拐角,正反面法向等),通过在CAD/CAE技术发展过程中的磨合,SDRC于79年发布了第一个实体建模风格的CAD/CAE软件──IDEAS。由于实体建模能够准确表达零件的主要属性(相对而言),在理论上部分实现CAD/CAE/CAM的数据一致性。实体建模确实是CAD发展史上的第二次技术革命。

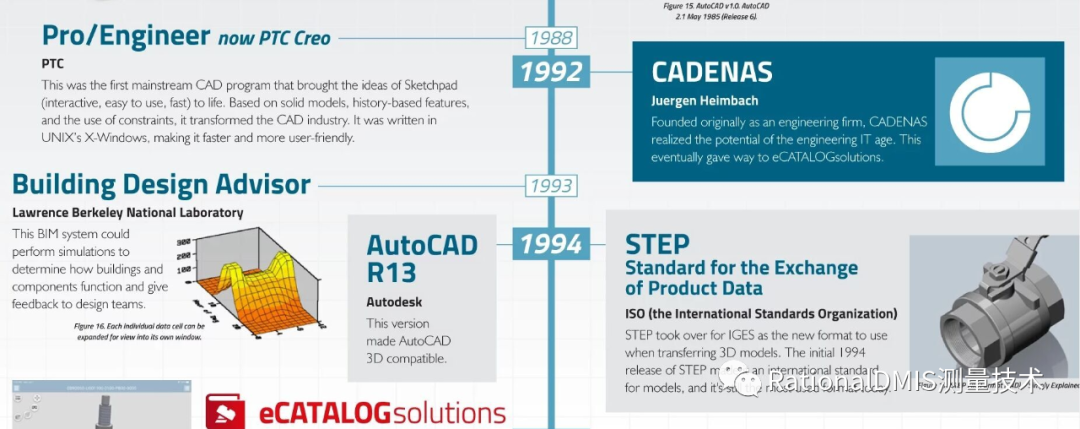

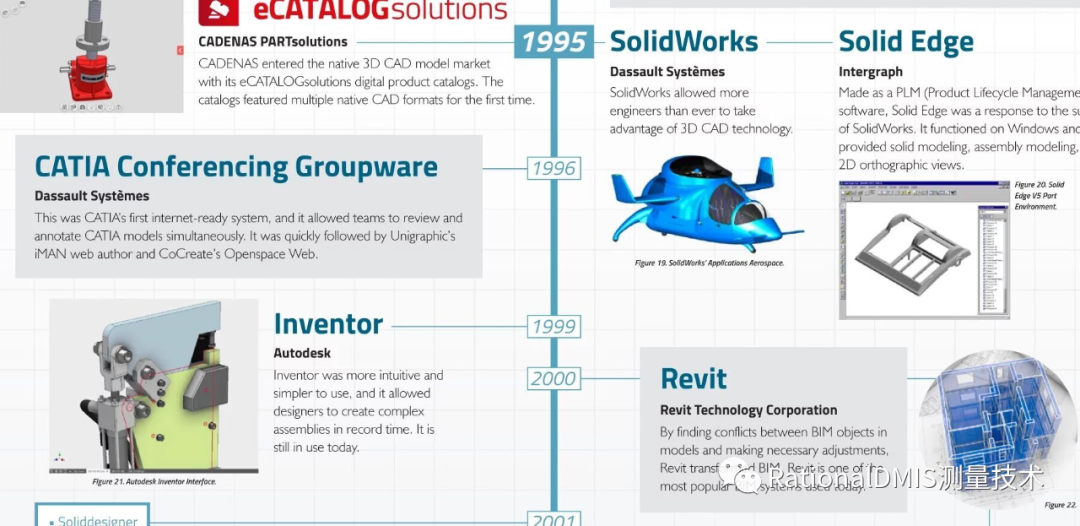

第三次CAD技术革命:艰涩的参数化

20世纪80年代中期,CV公司内部有人举手提出了参数化实体造型方法。从算法上来说,这是一种很好的设想(数学家们在哪里!XP在哪里!),它的特点是:特征集成、全尺寸约束、全数据关联、尺寸驱动设计修改。但是CV公司KISS参数化方案。策划参数化技术的工程师们,炒了BOSS并成立了“参数技术公司PTC”,开发Pro/E软件。早期的Pro/E软件性能很低,1对1实现了尺寸驱动/零件修改。用过CimatronIT的都会会心一笑。

进入90年代,参数化技术比较成熟起来,充分体现在标准件、零件库设计上批量设计的优势。参数化应用催生CAD的第三次技术革命。

第四次CAD技术革命:夹缝中的变量化

参数化的应用,在90年代后几乎成为CAD业界的标准,但也不是没有缺陷(当时的个人计算机和GPU神马情况?哈拉少不哈拉少?)。只能是在常规建模(如拉伸旋转壳体)的基础上进行局部、细节变化(BUG经常出现)。

这种把线框、曲面及实体堆积起来的复合建模技术,并非能够稳定快速表达实体。只是实体建模的雏形,并非理想中的参数化。

SDRC权衡利弊,以参数化技术为落脚点,提出了一个相对可行的实体建模思路——变量化,作为突破口。从90至93年,历经3年时间,将软件推到重来, 开发全新体系架构的IDEASMasterSeries软件。(国产中望3D曾经有过,华天正在实施,具体情况还需求证)

90年代后期,随着微机硬件发展以及Windows操作系统的雏形完善,基于微软系统的CAD软件发展起来了。Solid Edge、SolidWorks等三维软件基本上全盘套用变量化技术,并细化完善。变量化技术成为CAD软件当时首选的发展方向。(貌似微软后来分成两个公司系统W和软件M)

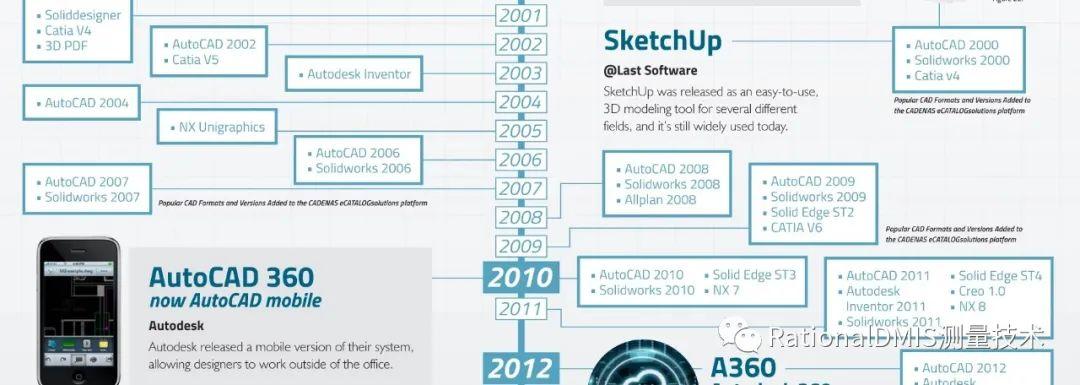

第五次CAD技术革命——同步建模,建模技术突破的稻草

进入本世纪后,Siemens PLM Software开发了新一代的同步建模模块——实体建模随着计算机普及,直观操作、虚拟化技术的同步应用,人机交互建模技术进入一个快速的发展期。

同步建模在参数化、历史记录建模ID的基础上又进了一小步,还能与先前技术和平共存。同步建模可以实时检查模型的几何条件,并且与参数和几何约束同步比较,实现细节特征的编辑和添加,是参数建模的有力补充。(问题是该建模处于制造过程的哪个位置?现在生产分工已经很科学了)

通过人机沟通,同步建模技术让细节编辑变得相对轻松些,优化对几何约束的依赖,降低了软件对建模过程的承受压力。(毕竟不是真正意义上的智能建模)。

基于历史的建模技术其核心是参数化技术,依赖性的参数化关系很难对产品设计进行换代和发展,同步建模是一种设计创新的方法,强调修改一个模型的当前状态而不考虑该模型的由来,相关性和特征历史,克服传统建模的特点,提出了基于特征的快速模型修改,降低了浪费在重构或转换几何体的时间。

2.CAD技术现状

CAD技术在工程设计中有着广泛应用,在建筑设计领域,包括方案设计、三维造型、建筑渲染图设计、平面布景、建筑构造设计、小区规划、日照分析、室内装潢等各类应用软件。在结构设计,CAD软件可以做到有限元分析、结构平面设计、结构计算和分析、高层结构分析、地基及基础设计、钢结构设计与加工等工作。此外CAD软件还能应用于水、电、暖以及及管道等各种设备设计。在城市规划、城市交通设计,市政管线设计,交通工程设计,水利工程设计以及其他工程设计和造价、管理等方面,计算机辅助设计软件也有着很广泛的应用。

基于计算机系统硬件发展现状,以及新的AI等矩阵式计算机应用技术的发展实际。

从具体生产出发,纵观目前CAD软件的问题主要是:

(1)操作性习性,想使用好CAD软件需要较长的学习过程,还需要一定的知识技能基础(画法几何和制图,机械原理等),所以,注定操作越来越简便易学。

(2)CAD的软件智能化,目前CAD软件的智能化不高, 除了建模外,还需要人工进行侧面数据处理与理论评估;(稳定第一,顺便降低硬件投入,那就非常NICE)

(3)CAD与SIM,在造型与仿真数据衔接做的也不是很好。(一次转身,也许就是一生)

(4) CAD系统的集成化,集成化是许多系统发展的趋势。(这跟系统有很大关系)

当然还有标准化、智能化网络技术的应用、多学科、多功能、综合产品设计、逆向工程的应用和快速成形技术。

3.CAM技术

1.数控编程及其发展

CAM编程是CAD/CAPP/CAM制造过程最终一环,通过设计加工自动化、提高加工精度和加工质量、缩短产品研制周期等工作发挥着重要作用。在诸如航空工业、汽车工业等领域有着大量的应用。由于生产实际的强烈需求,国内外都对数控编程技术进行了广泛的研究,并取得了丰硕成果。下面就对数控编程及其发展作一些介绍。

1.1 数控编程的基本概念

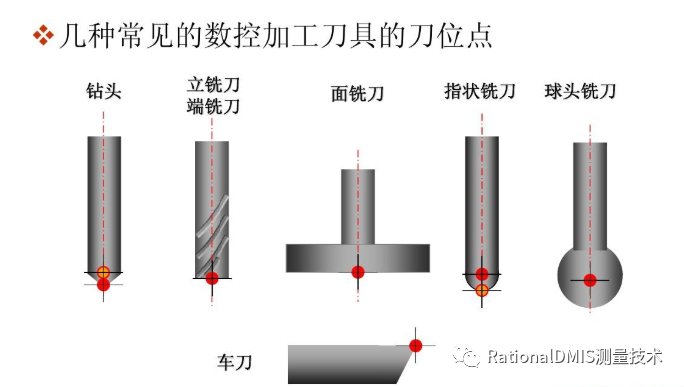

CAM编程是从零件图纸到获得数控加工工艺的过程。它的工作是计算加工轨迹的刀位点(cutter location point简称CL点)。刀位点一般取为刀具轴线与刀具表面的交点,多轴加工中还要给出刀轴矢量。

1.2 数控编程技术的发展概况

为了解决数控加工中的程序编制问题,50年代,MIT设计了一种专门用于机械零件数控加工程序编制的语言,称为APT(Automatically Programmed Tool)。其后,APT几经发展,形成了诸如APTII、APTIII(立体曲面切削用)、APT(算法改进,增加多坐标曲面加工编程功能)、APT-AC(Advanced contouring)(增加切削数据库管理系统)和APT-/SS(Sculptured Surface)(增加雕塑曲面加工编程功能)等先进版。

1985年ISO(国际标准化组织)公布的数控机床自动编程语言(ISO4342—1985)就是以APT语言为基础的。

采用APT语言编制数控程序具有程序简炼,走刀控制灵活等优点,使数控加工编程从面向机床指令的“汇编语言”级,上升到面向几何元素.APT仍有许多不便之处:采用语言定义零件几何形状,难以描述复杂的几何形状,缺乏几何直观性;缺少对零件形状、刀具运动轨迹的直观图形显示和刀具轨迹的验证手段;难以和CAD数据库和CAPP系统有效连接;不容易作到高度的自动化,集成化。

针对APT语言的平台缺陷,1978年,法国达索公司开发集CAD、CAE、NC加工一体化的系统CATIA。随后就出现了EUCLID,UGII,INTERGRAPH,Pro/Engineering,MasterCAM及NPU/GNCP等系统,这些系统都有效的解决了建模和显示,交互设计、修改及CNC生成,刀轨的仿真模拟、验证等问题,推动了CAD和CAM一体化。80年代,在CAD/CAM一体化的基础上,逐步形成了计算机集成制造系统(CIMS)及并行工程(CE)的概念。目前,为了适应CIMS及CE发展的需要,数控编程系统正向集成化和智能化方向发展。

在集成化方面,以开发符合STEP(Standard for the Exchange of Product Model Data)标准的参数化特征造型系统为主,目前已进行了大量卓有成效的工作,是国内外开发的热点;在智能化方面,工作刚刚开始,还有待我们去努力。

2 .NC刀具轨迹生成方法研究发展历史

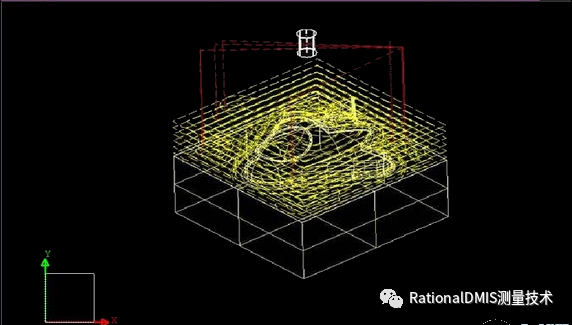

数控编程的核心工作是生成刀具轨迹,然后将其离散成刀位点,经后置处理产生数控加工程序。下面就刀具轨迹产生方法作一些介绍。

2.1 基于点、线、面和体的NC刀轨生成方法

CAD技术从2D起步,经历了3D线框、曲面和实体建模,直到通行的参数化特征造型。在2D绘图与3D线框阶段,CAM主要以POINT、CURVES为驱动体,如孔加工,轮廓加工,平面区域加工等。这种加工操作的要求较高,在SURFACE和SOLID发展阶段,出现了基于实体的加工。实体加工的加工对象是一个实体(一般为CSG和B-REP混合表示的),它由基本体素经布尔运算而得。实体加工不仅可用于零件的粗加工和半精加工,大面积切削掉余量,提高加工效率,而且可用于基于特征的数控编程系统的研究与开发,是特征加工的基础。

实体加工一般有实体轮廓加工和实体区域加工两种。实体加工的实现方法为层切法(SLICE),即用一组水平面去切被加工实体,然后对得到的交线产生等距线作为走刀轨迹。

那么从软件角度出发,在ACIS内核上实现了这种基于点、线、面和实体的数控加工。

2.2 基于特征的NC刀轨生成方法

参数化特征已相当成熟,但基于特征的CNC研究才开始不久。特征加工不再对那些基础的几何图素(如:点、线、面、实体)进行选取,而转变为直接配合工艺思路的特征进行编程。

W.R.Mail和A.J.Mcleod通过研究中给出了一个基于特征的NC代码生成子系统,工作原理是:零件的单个加工过程都可看成该零件特征区域加工的总和。对整个特征或特征区域分别加工即完成了零件的加工。且特征或特征区域的NC代码可自动生成。10年前该系统只适用于2.5D零件的加工。

Lee and Chang开发了如何用虚拟边界的方法自动产生NURBS特征刀具轨迹的系统。工作原理是:在凸自由曲面内嵌入一个最小的长方块,这样凸自由曲面特征就被转换成一个凹特征。最小的长方块与最终产品模型的合并就构成了被称为虚拟模型的一种间接产品模型。TOOL轨迹的生成方法分成三步:(1)、切削SURFACES特征;(2)、切削NURBS曲面特征;(3)、切削BUER特征。

Jong-Yun Jung研究了基于特征的非切削刀迹生成问题(G00相关)。把基于特征的加工轨迹分成轮廓加工和区域加工两类,并定义了这两类加工的切削方向,通过减少切削刀迹达到整体优化刀具轨迹的目的。主要针对几种基本特征(孔、内凹、台阶、槽)的典型走刀路径、刀具选择和加工顺序等,并通过IP(Inter Programming整数线性规划)技术避免重复走刀,以优化非切削刀具轨迹。另外Jong-Yun Jong还在1991年研究了制造特征提取和基于特征的刀具及刀具路径。

特征加工的基础是实体加工,当然也可认为是更高级的曲面群组加工。但特征加工不同于实体加工,实体加工有它自身的局限性。特征加工与实体加工主要有以下几点不同:

1.从概念上讲,特征是组成零件的图素,符合工艺操作习惯,为技术人员所熟知;实体是几何图素经过布尔运算得到的综合体,不带有CAM功能附加定义;

2.实体加工是对整个零件(实体)的加工。零件不可能用一把刀一次加工,还有粗加工、半精加工、精加工工法流程,零件不同区域通常用不同的刀具进行加工;有时零件既要车削,也要铣削。因此实体加工主要用于零件的粗加工及半精加工。而特征加工则从软件开发系统化回答上述问题;

3.特征加工是一种升华。常规特征可通用固定的加工工法,尤其是STEP标准规定的特征更是如此。如果可以对所有的特征都制定标准化的工法,那么对由特征群组构成的零件就可以模块化加工。

4.特征加工有利于整合CAD、CAPP、NCP及CAM,实现信息共享,为CIMS乃至并行工程(CE)奠定良好的基础;

2.3 常见CAD/CAM软件的NC刀轨生成

常见CAM的构成及主要功能

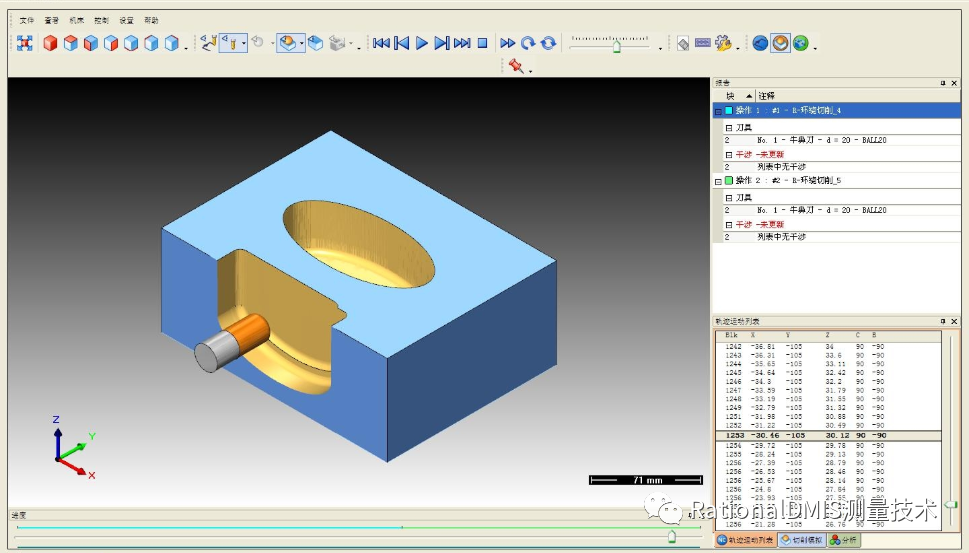

目前比较成熟的CAM系统主要以两种形式实现CAD/CAM系统集成:一体化的CAD/CAM系统(如:NX/UG、CimatronE、PowerMill等)和相对独立的CAM系统(如:Mastercam、SolidCam等)。前者直接从自身获取CAD信息,而后者从其它软件获取CAD信息。总之,无论哪个CAM软件,都由五个模块组成,即人机界面、刀轨生成模块、刀轨编辑模块、CAM仿真模拟和POST后置处理。

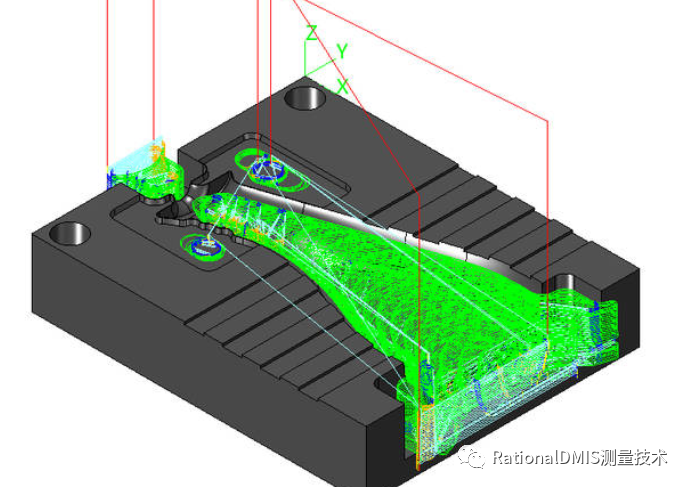

比如NX加工

一般认为UG/NX是业界中最具代表性的数控软件。其最具特点的是其功能强大的刀具轨迹生成方法。包括车削、铣削、线切割等完善的加工方法。其中铣削主要有以下功能:

Point to Point:完成各种孔加工;

Panar Mill:平面铣削。包括单向行切,双向行切,环切以及轮廓加工等;

Fixed Contour:固定多轴投影加工。用投影方法控制刀具在单张曲面上或多张曲面上的移动,控制刀具移动的可以是已生成的刀具轨迹,一系列点或一组曲线;

Variable Contour:可变轴投影加工;

Parameter line:等参数线加工。可对单张曲面或多张曲面连续加工;

Zig-Zag Surface:裁剪面加工;

Rough to Depth:粗加工。将毛坯粗加工到指定深度;

Cavity Mill:多级深度型腔加工。特别适用于凸模和凹模的粗加工;

Sequential Surface:曲面交加工。按照零件面、导动面和检查面的思路对刀具的移动提供最大程度的控制。

EDS Unigraphics还包括大量的其它功能。

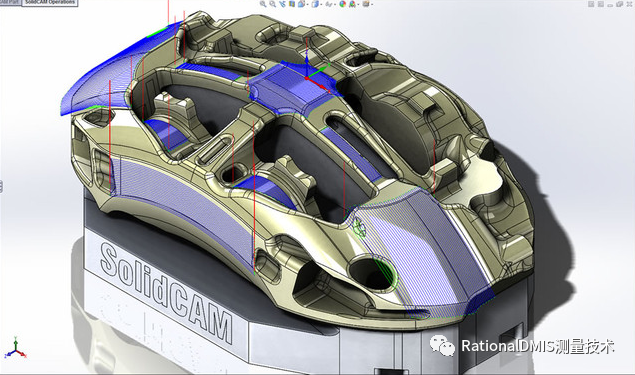

其它的CAD/CAM软件,如SolidCam, Cimitron,CATIA等的NC功能各有千秋,但其基本内容大同小异,没有本质区别。

2.4 常用CAM软件NC生成方法的主要问题

按照传统的CAD/CAM软件的工作流,CAM软件通常对CAD文件进行CAM转换。以建模的点、线、面、或实体为驱动体,生成加工刀轨,并经后置处理,NC代码CNC机床,在整个CAD /CAM及CNC系统有几方面的问题:

1. CAM软件只能从CAD文件获取产品的底层几何信息,无法自动完成产品图素向特征化提取。因此,整个CAM过程必须在经验丰富的工程师的参与下完成。如:CAM工程师必须选择加工对象(点、线、面或实体)、制造条件(装夹、干涉和碰撞等)、刀具、加工参数(切削方向、切深、进给量、进给速度等)。整个操作自动化程度较低。

2.在生成的刀轨中,同样也只包含底层的几何信息(直线和圆弧的几何定位信息),以及少量的过程控制内容(如进给率、主轴转速、换刀等)。因此,车间生产无法准确解决设计要求(如公差、表面光洁度等),也无法有效及时反馈NC程序的实际修改参数。

3. 各个模块之间数据不统一,各模块相对独立。如NC文件只记录刀轨而不反馈加工工艺参数,仿真模拟只记录刀轨的干涉与碰撞,而不反馈发生干涉和碰撞的具体相关信息。

4.CAM软件是一个单向的系统。CAD与CAM之间没有可以互通的产品数据模型,即使是在集成CAD/CAM软件,信息共享也是单向的和单一的。CAM端不能充分利用CAD有关全部信息,尤其CAM特征信息,同样CAD端也无法获取CAM产生的工艺信息。

3 数控仿真技术

数控机床加工零件是靠数控指令程序控制完成的。为确保数控程序的正确性,防止加工过程中干涉和碰撞的发生,在实际生产中,常采用试切的方法进行检验。

从试切环境的模型特点来看,目前NC切削过程仿真分几何仿真和力学仿真两个方面。几何仿真不考虑切削参数、切削力及其它物理因素的影响,只仿真刀具-工件几何体的运动,以验证NC程序的正确性。它可以减少或消除因程序错误而导致的机床损伤、夹具破坏或刀具折断、零件报废等问题;同时可以减少从产品设计到制造的时间,降低生产成本。切削过程的力学仿真属于物理仿真范畴,它通过仿真切削过程的动态力学特性来预测刀具破损、刀具振动、控制切削参数,从而达到优化切削过程的目的。

几何仿真技术的发展是随着几何建模技术的发展而发展的,包括定性图形显示和定量干涉验证两方面。目前常用的方法有直接实体造型法,基于图像空间的方法和离散矢量求交法。

3.3直接实体造型法

这种方法是指工件体与刀具运动所形成的包络体进行实体布尔差运算,工件体的3D模型随着切削过程不断更新。

Sungurtekin和Velcker开发了一个铣床的模拟系统。该系统采用CSG法来记录毛坯的三维模型,利用一些基本图元如长方体、圆柱体、圆锥体等,和集 合运算,特别是并运算,将毛坯和一系列刀具扫描过的区域记录下来,然后应用集 合差运算从毛坯中顺序除去扫描过的区域。所谓被扫过的区域是指切削刀具沿某一轨迹运动时所走过的区域。在扫描了每段NC代码后显示变化了的毛坯形状。

Kawashima等的接合树法将毛坯和切削区域用接合树(graftree)表示,即除了空和满两种结点,边界结点也作为八叉树(oct-tree)的叶结点,边界结点包含半空间,结点物体利用在这些半空间上的CSG操作来表示。

用基于实体造型的方法实现连续更新的毛坯实时可视化,耗时太长,于是一些基于观察的方法被提出来。

3.4基于图像空间的方法

这种方法用图像空间的消隐算法来实现实体布尔运算。Van Hook采用图象空间离散法实现了加工过程的动态图形仿真。他使用类似图形消隐的z_buffer思想,沿视线方向将毛坯和刀具离散,在每个屏幕象素上毛坯和刀具表示为沿z轴的一个长方体,称为Dexel结构。刀具切削毛坯的过程简化为沿视线方向上的一维布尔运算,见图3,切削过程就变成两者Dexel结构的比较:

CASE 1:只有毛坯,显示毛坯,break;

CASE 2:毛坯完全在刀具之后,显示刀具,break;

CASE 3:刀具切削毛坯前部,更新毛坯的dexel结构,显示刀具,break;

CASE 4:刀具切削毛坯内部,删除毛坯的dexel结构,显示刀具,break;

CASE 5:刀具切削毛坯内部,创建新的毛坯dexel结构,显示毛坯,break;

CASE 6:刀具切削毛坯后部,更新毛坯的dexel结构,显示毛坯,break;

CASE 7:刀具完全在毛坯之后,显示毛坯,break;

CASE 8:只有刀具,显示刀具,break。

这种方法将实体布尔运算和图形显示过程合为一体,使仿真图形显示有很好的实时性。

Hsu和Yang提出了一种有效的三轴铣削的实时仿真方法。他们使用z_map作为基本数据结构,记录一个二维网格的每个方块处的毛坯高度,即z向值。这种数据结构只适用于刀轴z向的三轴铣削仿真。对每个铣削操作通过改变刀具运动每一点的深度值,很容易更新z_map值,并更新工件的图形显示。

3.5离散矢量求交法

由于现有的实体造型技术未涉及公差和曲面的偏置表示,而像素空间布尔运算并不精确,使仿真验证有很大的局限性。为此Chappel提出了一种基于曲面技术的“点-矢量”(point-vector)法。这种方法将曲面按一定精度离散,用这些离散点来表示该曲面。以每个离散点的法矢为该点的矢量方向,延长与工件的外表面相交。通过仿真刀具的切削过程,计算各个离散点沿法矢到刀具的距离s 。

设sg和s m分别为曲面加工的内、外偏差,如果sg<s<s m说明加工处在误差范围内,s<sg则过切,s>s m则漏切。该方法分为被切削曲面的离散(discretization)、检测点的定位(location)和离散点矢量与工件实体的求交(intersection)三个过程。采用图像映射的方法显示加工误差图形;零件表面的加工误差可以精确地描写出来。

总体来说,基于实体造型的方法中几何模型的表达与实际加工过程相一致,使得仿真的最终结果与设计产品间的精确比较成为可能;但实体造型的技术要求高,计算量大,在目前的计算机实用环境下较难应用于实时检测和动态模拟。基于图像空间的方法速度快得多,能够实现实时仿真,但由于原始数据都已转化为像素值,不易进行精确的检测。离散矢量求交法基于零件的表面处理,能精确描述零件面的加工误差,主要用于曲面加工的误差检测。

附加资料:

| Software | Vendor | Domain | 3D-kernel |

|---|---|---|---|

| 4MCAD IntelliCAD | 4M S.A., Greece | CAD, AEC | Open CASCADE Technology |

| Adams | MSC Software, USA | CAE | Parasolid |

| ADEM | ADEM, Russia-Israel-Germany | CAD, CAM, CAPP | ACIS |

| ADINA Modeler | ADINA R&D Inc., USA | CAE | Parasolid & Open CASCADE Technology |

| Alibre Design | 3D Systems, USA | MCAD | ACIS |

| Allplan | Nemetschek AG, Germany | AEC/BIM | SMLib |

| AMPSolid | AMPS Technologies, USA | CAE | ACIS |

| ANSYS | ANSYS Inc., USA | CAE | ACIS & Parasolid |

| APM Studio | НТЦ АПМ, Russia | MCAD | Own kernel (APM Engine) |

| ArchiCAD | Graphisoft, Hungary | AEC/BIM | Own kernel |

| ARES | Graebert, Germany | CAD | ACIS |

| Ashlar-Vellum Cobalt, Xenon, Argon | Ashlar-Vellum, USA | MCAD | ACIS |

| AutoCAD | Autodesk, USA | CAD, AEC, GIS | Own kernel (ASM) compatible with ACIS |

| Autodesk Inventor | Autodesk, USA | MCAD | Own kernel (ASM) compatible with ACIS |

| Autodesk Moldflow | Autodesk, USA | CAE | Parasolid |

| Autodesk Revit Architecture | Autodesk, USA | AEC/BIM | Own kernel (ASM) compatible with ACIS |

| bonzai3d | AutoDesSys, USA | CAD | own kernel + ACIS |

| Bricscad | Bricsys NV, Belgium | AEC, MCAD | ACIS |

| BtoCAD | YuanFang Software Co., Ltd., China | CAD | ACIS |

| CADopia | CADopia Inc., USA | CAD | ACIS |

| CATIA | Dassault Systemes, France | CAD/CAM/CAE, AEC | CGM |

| Cimatron | Cimatron Limited, Israel | CAM | ACIS |

| CollabCAD | National Informatics Centre, India | CAD/CAM | Open CASCADE Technology |

| Creo (former Pro/Engineer) | Parametric Technology, USA | MCAD | GRANITE |

| Creo Elements/Direct Modeling (former CoCreate) | Parametric Technology, USA | CAD | ACIS |

| Edgecam | Planit Software, UK | CAM | Parasolid & GRANITE |

| ESPRIT | DP Technology Corp., USA | CAM | Parasolid |

| form-Z | AutoDesSys, USA | CAD | own kernel + ACIS |

| FreeCAD | Open project | CAD | Open CASCADE Technology |

| GibbsCAM | Cimatron, Israel | CAD/CAM | Parasolid & GRANITE |

| GstarCAD | Suzhou Gstarsoft Co., Ltd, China | CAD | ACIS |

| IRONCAD | IronCAD LLC, USA | MCAD | ACIS & Parasolid |

| KeyCreator | Kubotek USA Inc., Japan-USA | CAD | ACIS |

| KOMPAS-3D | ASCON, Russia | MCAD, AEC | Own kernel |

| Mastercam | CNC Software, USA | CAD/CAM | ACIS |

| Masterwork | Tecnos G.A., Italy | CAM | Open CASCADE Technology |

| MicroStation | Bentley Systems, USA | AEC | Parasolid (previous versions used ACIS) |

| Moment of Inspiration | Triple Squid Software Design, USA | CAD | SOLIDS++ |

| NX | Siemens PLM Software, Germany-USA | CAD/CAM/CAE | Parasolid |

| Patran | MSC Software, USA | CAE | Parasolid |

| Power NURBS | Ideate Inc., USA | CAD | SOLIDS++ |

| PowerSHAPE | Delcam plc, UK | CAD/CAM | Parasolid |

| progeCAD | progeCAD Srl Uninominale, Italy | CAD | ACIS |

| Radan | Planit, UK | CAD/CAM | ACIS |

| Rhinoceros | Robert McNeel and Associates, USA | CAD | SOLIDS++ (particular modules) |

| Shark LT | Encore, USA | CAD | ACIS |

| SmartCAM | SmartCAMcnc, USA | CAM | ACIS |

| Solid Edge | Siemens PLM Software, Germany-USA | MCAD | Parasolid (previous versions used ACIS) |

| SolidWorks | Dassault Systemes, France-USA | MCAD | Parasolid |

| SpaceClaim | SpaceClaim Corp., USA | MCAD | ACIS |

| STAR-CCM+ | CD-adapco, UK-USA | CAE | Parasolid |

| StruCad | AceCad Software, UK | AEC/BIM | Own kernel |

| T-FLEX | Top Systems, Russia | MCAD | Parasolid |

| ThinkDesign | Versata, USA | MCAD | Own kernel |

| TopSolid | Missler Software, France | CAD/CAM | Parasolid |

| TurboCAD | IMSI/design, USA | AEC, MCAD | ACIS |

| Vectorworks | Nemetschek, Germany | AEC | Parasolid (previous versions used SMLib) |

| ViaCAD 2D/3D | Encore, USA | CAD | ACIS |

| ZW3D (former VX CAD/CAM) | ZWCAD Software, China | MCAD | Own kernel (VX Overdrive) |

| ZWCAD | ZWCAD Software, China | CAD | ACIS |

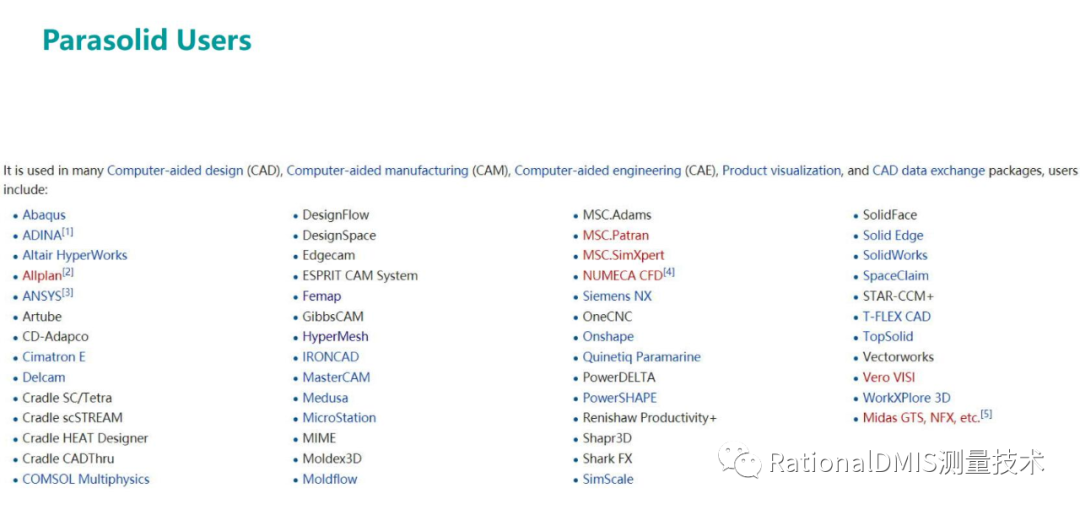

目前,有两种主要的几何内核可供许可:Spatial的ACIS(由达索所有)和西门子的Parasolid。这两个模型都是在1985年左右建立的,并在90年代被CAD公司广泛采用。Parasolid是达索SolidWorks、西门子NX和Solid Edge、Bentley MicroStation和Nemetschek Vectorworks的核心建模引擎。ACIS用于多种产品中。它是AutoCAD中的核心建模工具,目前仍用于各种产品,包括SpaceClaim、Bricscad和Kubotek。在开发Inventor时,Autodesk正在开发其ShapeManager(ASM)内核,作为ACIS 7.0的分支。Autodesk现在在ASM上构建其产品。有趣的是,由于使用ACIS开发ASM,Autodesk被达索起 诉违反合同。达索最终败诉,因为Autodesk与Spatial的原始交易授予Autodesk进行更改的权利。

达索希望看到CGM成为授权抽奖的主要竞争者,达索也明确表示希望将SolidWorks视为CGM产品,但它必须谨慎行事,以保持对其庞大的SolidWorks用户群的支持。与此同时,大公司正表现出对专利发动机的偏好。PTC拥有自己的Granite引擎,Nemetschek也在内部构建了自己的大部分技术。

这并不是说这些新的几何内核实际上都是新的。达索的CGM和阿斯康的C3D开发始于90年代中期。Autodesk的ShapeManager于2001年开发。

CPDA和CIMdata的分析员肯·维斯普里尔(Ken Versprille)一直深入于所谓的内核战争。作为CAD先锋Computervision的研发主管,他负责监督CADD的开发,CADD现在是PTC产品。Versprille今天在圣彼得堡的C3D发布会上谈到了geometry内核的市场。他说,一些小型独立公司和组织已经构建了几何内核,但他指出,随着新的几何内核的出现,CAD世界正在进入一个新时代。Versprille列举了几个有助于推动新引擎需求的因素。CAD供应商面临着利用并行计算的挑战。对直接制造方法(包括CAM、激光切割、3D打印和FEA)的兴趣激增,也促使人们对创建用于制造的3D模型的新方法产生兴趣。Versprille还对CAD程序适应点云数据的能力感兴趣。他认为这是未来CAD系统的一项重要功能。