大多数工业钛合金都具有两相结构,即密排六方(HCP)的α相和体心立方(BCC)的β相。以TC4(Ti-6Al-4V)合金为代表的α-β钛合金是钛工业的支柱。它们可以形成多种微观结构,包括(1)具有近Burgers取向关系的层状α-β,(2)等轴α和β或(3)α-β片层之间的球状α。其中,层状α-β微观结构得到了普遍应用。α-β钛合金是通过将向Ti中添加α相和β相稳定剂进行合金化而制成的。α相稳定剂仅限于Al、N、O、C、Ga和Ge,其中N和C是严格控制的杂质,而Ga和Ge在商业上不可行。因此,与Al一样,O是唯一的其他实用选择。同时,O相比Al元素有以下优点:(1)将α相强化约20倍,(2)通过一个因子稳定α相约10,和(3)在凝固过程中限制prior-β晶粒的生长超过40倍。然而,O的这些优势在α-β钛合金的开发中仍未得到充分利用。

O作为Ti中主要的α相稳定剂的问题是它的脆化效应,因为它在变形过程中与位错有强烈的相互作用。此外,O改变了相平衡,促进了脆化α2相(Ti3Al)的形成。因此,只有在较低的Al含量时,才可能允许较高的O含量。如果不含Al,则允许最大0.72%的O。钛合金中的β相稳定剂存在更多选择,其中Fe是最有效和最便宜的。此外,Fe是第二轻的β相稳定剂。然而,它的使用受到铸锭凝固过程中Fe稳定化β-斑点形成的限制,这会显着影响机械性能。因此,在ATI425和Ti–10V–2Fe–3Al等工业钛合金中,Fe的使用量通常限制在2%左右。

尽管如此,O和Fe的上述优势(≤2%)曾经吸引了大量努力开发α-β Ti-O-Fe合金作为Ti-6Al-4V的替代品。在热加工操作期间改善热加工性和表面光洁度是当时的主要。这些努力取得了不同程度的成功,两种经过充分研究的成分是Ti-0.35O-1Fe-0.01N和Ti-0.3O-1Fe-0.04N。两种合金在热加工和退火条件下都表现出与Ti–6Al–4V相当的拉伸性能,但在铸态条件下拉伸强度(600–700MPa)和延展性(2–3%)较低。

研究人员考虑在T钛合金中联合使用O和Fe,以使因过量的O和Fe污染而成为废品的海绵Ti有机会重新利用。海绵钛生产是高度能源密集型的产业,次级海绵钛(Ti–O–Fe)占所有海绵钛产量的5–10%,将它们用作增材制造粉末生产的输入原料有可能显着增加其价值并减少钛工业的碳足迹。

研究人员通过将合金设计与AM工艺设计相结合来规避Ti与O和Fe合金化所带来的冶金挑战,其目标是通过增材制造创建一类新型的韧性和强度高的α-β相Ti-O-Fe合金。根据其钼当量,在Ti中添加3.5%的Fe可以通过水淬将先前的β相保留到室温,这为Fe设定了上限。根据前面讨论的规则(0.72%O),最大O含量设定为0.7%。此外,大多数钛合金在高于0.7%O时会失去拉伸延展性。因此,考虑了3%Fe的四个水平的O(0.15%、0.35%、0.50%、0.70%),从而产生了十种实验合金。在AM工艺选择方面,研究人员选择了激光金属粉末定向能量沉积(DED),在计算机模拟的帮助下,可以制造具有一致微观结构的大型近净形部件。

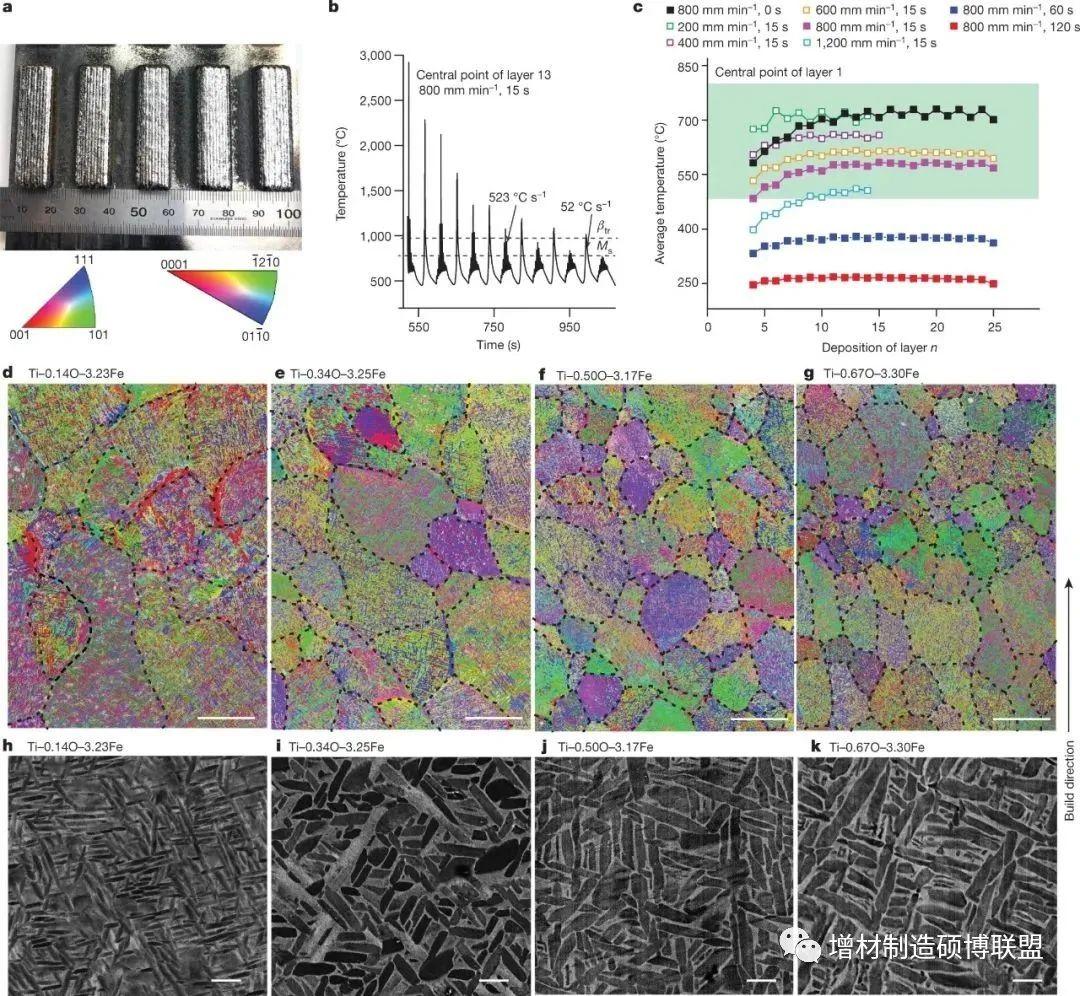

研究人员首先使用设计参数模拟矩形试样的DED(图 1a)。模拟预测凝固后的高冷却速率(图1b),预计会导致亚稳相,例如α'-马氏体。然而,大量的热脉冲(图1b)、高稳定温度(图1c)和近似等温持续时间应确保仅存在α和β相。为此,研究人员选择 480–800°C作为所需的热历史界限(方法),如图1c中的绿色 区域所示。然后在该窗口内外打印设计成分的矩形试片,以及两种参考合金Ti-6Al-4V-0.22O-0.20Fe和Ti-0.16O-0.062Fe。打印的样品表现出一致的成分。

图1 定向能量沉积打印的Ti-O-Fe合金的微观结构 a,40×10×5mm3的矩形试片,层厚为200μm。a中的五个试样都具有相同的Ti–0.34O–3.25Fe成分。b,通过模拟得到的25层试样中第13层中心点的温度分布。c,通过模拟确定的处理窗口(绿色 区域)。d-k,印刷的Ti-0.14O-3.23Fe的电子背散射衍射(EBSD)反极图图像(d-g;比例尺,100μm)和背散射电子图像(h-k;比例尺,1μm)(d,h)、Ti–0.34O–3.25Fe(e,i)、Ti–0.50O–3.17Fe(f,j)和Ti–0.67O–3.30Fe(g,k)合金。h-k中的浅灰色相是β相,这种对比是由于Fe富集而产生的

低氧Ti-0.14O-3.23Fe合金的微观结构包括短柱状和等轴初晶β晶粒(图1d),类似于激光增材制造的Ti-6Al-4V-3Fe合金。与在类似或不同条件下打印的Ti-6Al-4V中的长柱状prior-β晶粒相比,随着O含量的增加形成细等轴prior-β晶粒(图1e-g)。在室温下,精细的α-β片晶是每种合金中的主要微观结构(图1h-k)。α-板条厚度从0.14%O时的180±33nm增加到0.67%O时的375±76nm,而β相体积分数同时从21±2.3%增加到31±0.5%.在任何这些打印合金中都没有观察到Fe稳定的β-斑点,但它们在铜模铸造Ti-0.35O-3Fe合金中很普遍。避免β斑点是AM在制造这些合金时的一个重要优势。

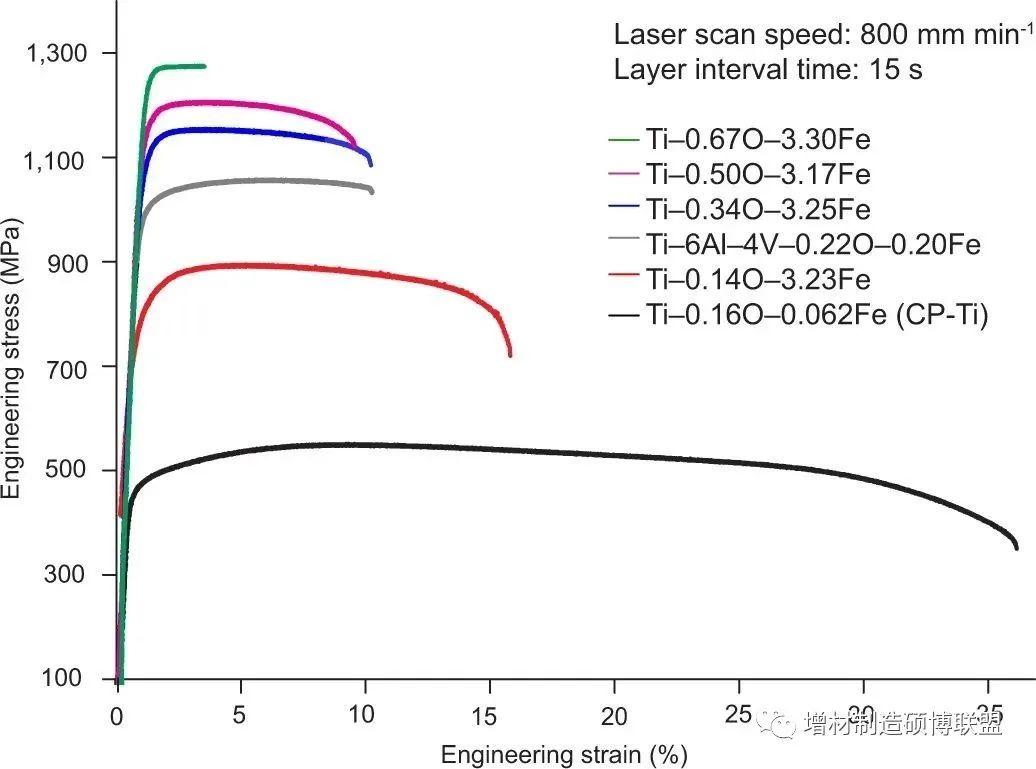

图2显示了四种设计的Ti-O-Fe合金和两种参考合金的代表性拉伸性能。研究人员的目标是在所需的热历史范围内改变合金成分而不改变AM加工条件(图1c)。通过将合金成分固定为Ti–0.35O–3Fe并改变AM加工条件来打印单独的试样。在没有优化的情况下,在加工窗口内打印的Ti–(0.34–0.50)O–(3.17–3.32)Fe合金的拉伸延展性(εf)从9.0±0.5%到21.9±2.2%(εf的变化不是因为孔隙率)和极限拉伸强度(σUTS)从1,034±9到1,194±8MPa。铸态Ti-0.35O-3Fe合金在类似的σUTS下表现出50%以上的低εf。

图 2:DED 打印的 Ti-O-Fe 合金在室温下的拉伸性能,通过关注不同的合金成分而不改变加工条件。Ti-(0.14-0.67)O-(3.17-3.30)Fe、超低铁Ti-0.16O-0.062Fe和Ti-6Al-4V合金的工程应力-应变曲线,使用相同的DED条件打印(激光扫描速度:800mm/min,层间距:15s)

通过比较Ti-0.14O-3.23Fe和Ti-0.16O-0.062Fe合金的σUTS值,Fe的强化效能达到105-MPa/1.0-wt%-Fe,接近报道的实验值75-MPa/1.0-wt% Fe1第29页表12中给出的数据)。通过比较Ti-0.14O-3.23Fe和Ti-0.67O-3.30Fe合金的σUTS值,O的强化效能为76MPa/0.1wt% O,这在报道的>70MPa的典型实验范围内/0.1wt% O。Fe和O都在强化这些合金方面发挥了重要作用。

总而言之,研究人员展示了合金设计与基于模拟的AM工艺设计之间的集成,以创建一类新的强韧性α–βTi–(0.35–0.50)O–3Fe合金(εf=9.0 ±0.5%至21.9 ±2.2%;σUTS=1,034 ±9至1,194 ±8MPa),在宽大的增材制造加工窗口中可用,使用容易获得且丰富的元素O和Fe。这些合金的成功归因于这种整合产生的多尺度微观结构特征的组合。其中包括:(1)细小的α-β片晶分布在细小的等轴先验β晶粒中;(2)O和Fe在强化α相(几乎不含Fe)和β相(约30vol%,几乎不含O)方面的高效力;(3)这些合金中相邻α变体之间的首选取向差配置。在这些因素中,O和Fe的独特分配是基本的,特别关键的是关于α相中纳米异质分配的报告导致高氧(强)和低氧(延展性)分布,影响原子键合的局部性质,由DPC和iDPC显示。

这些坚固且具有延展性的Ti-O-Fe合金有望在室温下产生广泛的潜在应用。此外,海绵锆(Zr)的制造方法与海绵Ti相同。因此,可以预期使用不合格的海绵Zr来开发高强度和延展性的Zr-O-Fe合金。此外,这项工作为AM未来的间隙工程提供了一条潜在途径,例如减轻Ti和Zr中的氮(N)脆化,以及其他金属中的氧脆化。