一,设计要求

(2)最终合格率为≥99.8%(仅限设备造成的不良产品); (4)兼容多种尺寸模块规格,更换迅速。激光输出功率稳定(波动)≤±1%,振镜焦距可数字显示和调整,范围为-5.0~+5.0mm,调整精度≤0.5mm; (5)焊接轨迹由焊接软件编辑,焊接过程自动化,参数可修改,可设置操作修改权限。

三、单站设备介绍

1,清洗涂胶

清洗涂胶站介绍:1、工人将电芯放在送料传送带上后,设备可自动完成清洗涂胶;2.设备节拍:12PPM;

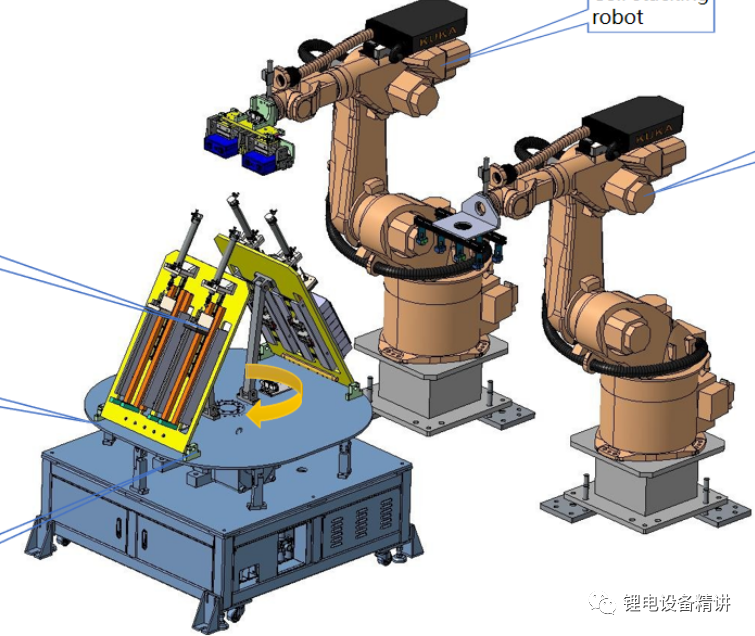

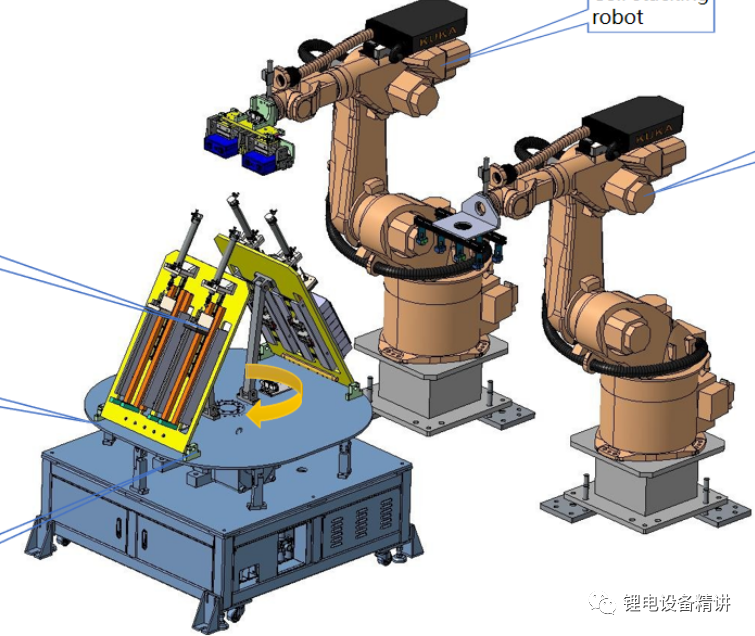

2,电芯堆叠

1、动作流程:堆垛机器人从涂胶设备输送线上卸料,按模块配方的串并顺序进行堆垛作业。这种堆叠方式可以灵活地适应具有不同配方的串联-并联顺序的模块组合。堆叠顺序从下到上,电池和绝缘板交替,从第一手电池到第一手绝缘板,再到最后一手1电池。在堆叠过程中,向下的压制和跳动机构同时进行预压和固定。 2.抓手由机器人控制,控制夹持机构,抓手设计有光电感应单元到位。模块堆垛平台采用固定坡度双工位设计。每个工位都包含双夹具,可以同时放置两个电池。A工位堆垛时,B工位同步进行挤出前的移动工作,双工位交替进行,从而提高堆垛和移动的效率。

设计说明:

1.更换电芯夹持器:选择长行程夹紧缸,更换时可自动兼容不同类型的电芯;

2.更换绝缘板的夹持器:真空吸盘组件安装在铝型材上,更换型号时可根据绝缘板的宽度手动调整吸盘之间的距离。

3.电气程序:机器人根据兼容模块的串并联堆垛顺序,按照预设的机器人堆垛顺序程序进行堆垛操作。在改变模型之前,转移模型改变产品的堆叠程序。

捆扎机构:

1.搬运机器人将单排堆垛1和2分别从堆垛转盘输送到挤出工作台滑动台,滑动台滑动到手动挤出位置;2.手动安装中间隔板(手动清洁和粘合),端部绝缘板(手动清洁和粘合)和端板(手动清洁和粘合),然后按下按钮安装钢扎带。

2.绝缘耐压

焊接前的绝缘测试是通过整体测试机构压下所有探头,然后通过继电器在电池和电池之间切换来进行的。壳体与壳体之间的绝缘测试;测试程序:所有正极串联,所有负极串联后两者之间绝缘测试,然后全部为正极。极系列与外壳之间的绝缘测试,所有负极系列与外壳之间的绝缘测试。

动作流程:

1、操作过程:托盘抬起定位,将壳体探头压在端板或侧板上,所有电池的正极继电器关闭,因此电池的正极与外壳之间有绝缘;将所有电池的正极分为奇数组和偶数组两组,并测试正极之间的绝缘情况。 2、模型置换策略:根据托盘排列对应的单元排列,建立公式跳跃步骤坐标坐标系。在更换模型之前,调用测试跳转坐标程序,进行首件测试OK,换模型后进入生产模式。 3、极柱CCD检测

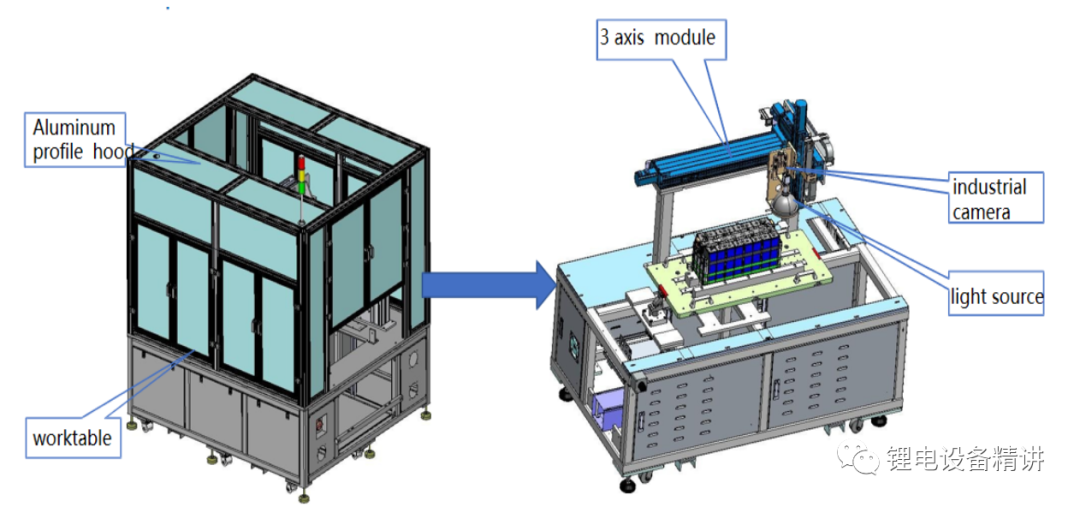

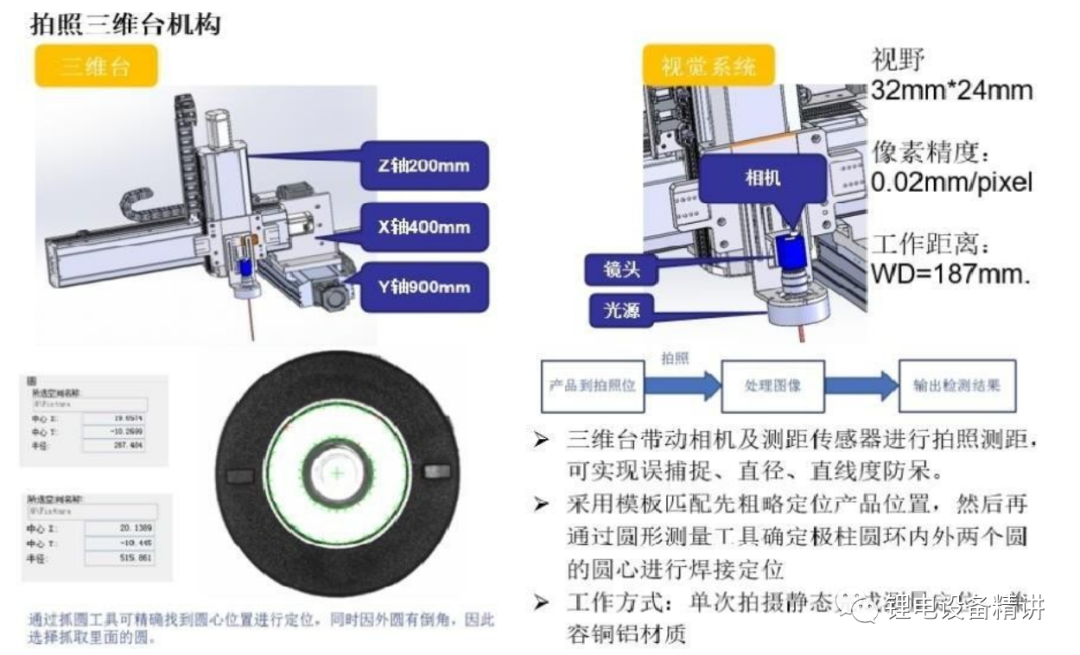

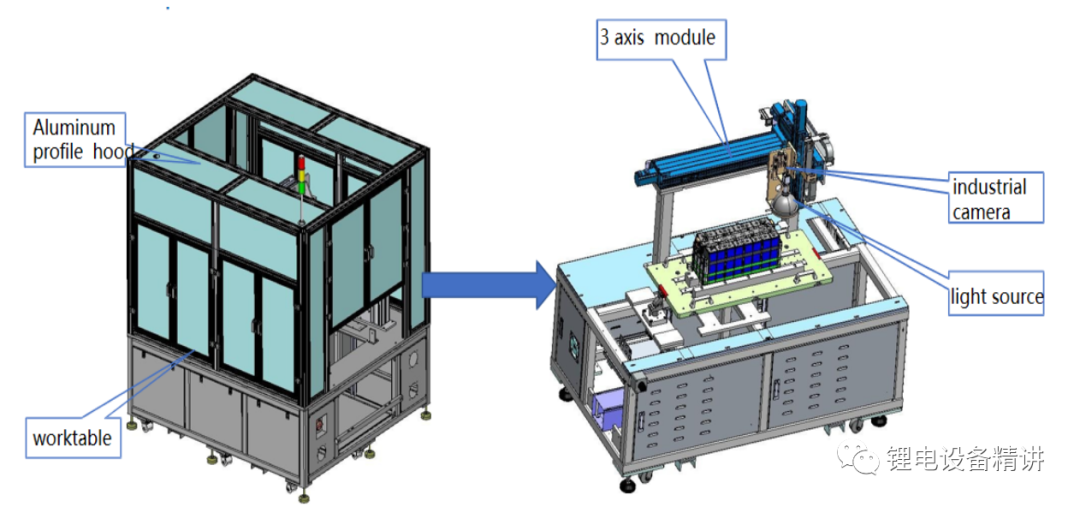

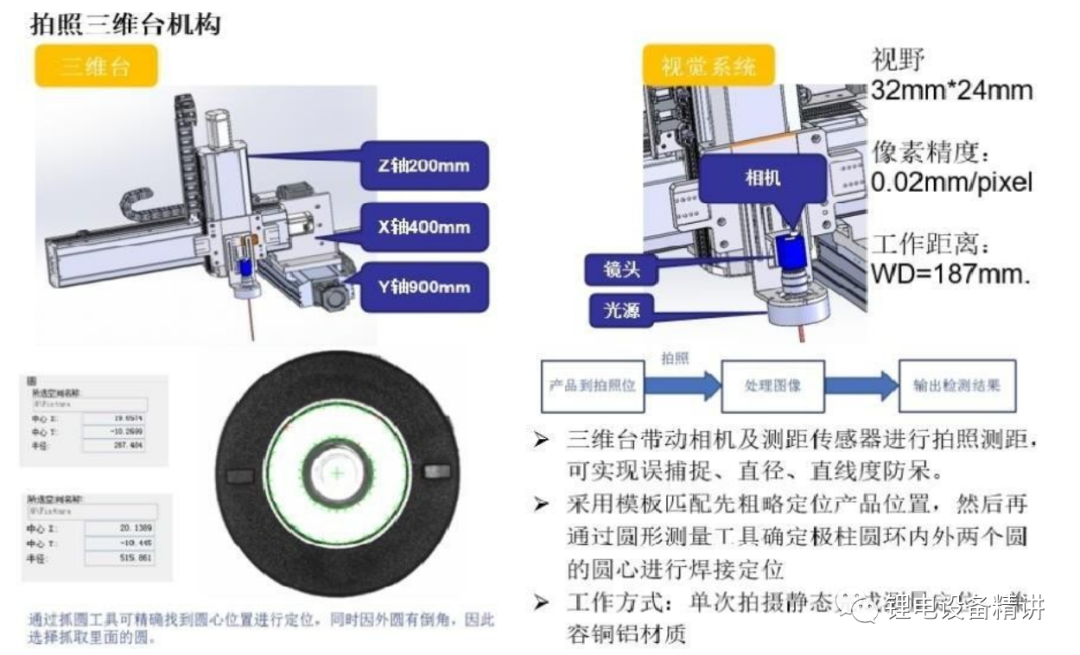

2、然后将照片信息与模块代码绑定并发送到激光焊接站。 1、设备主要由三维台、CCD及光源、机架盖、自动扫码枪组成; 2、动作过程:模块通过双速链提升并转移到立杆拍照站后,3D载物台根据自动扫码枪捕获的条码识别模块型号。找到位置,然后在端板上射击 2 个标记点。定位完成后,将形成一个坐标系,通过PLC发送到清洗站和焊接站,工装托盘下降后流向下一个工位。

1、三维载物台驱动相机和测距传感器拍照和测距,可实现假抓、假直径、假直线。 2、使用模板匹配大致定位产品位置,然后使用圆形测量工具确定极环内外两个圆圈的中心进行焊接定位。 3、工作方式:字拍静态完成测量定位,兼容铜铝材料。 4、极柱清洗

1、设备主要由机器人、CCD及光源、罩、自动扫码枪、测距仪、振镜六大部件组成; 2、动作过程:模块通过双速链条提升并转移到激光清洗站后,机器人根据自动扫码枪捕获的条码识别模块型号,机器人程序自动调整高度,然后进行距离测量和MARK点摄影。拍摄完成后,根据杆拍摄站发送的坐标自动清洁每个杆子。清洁完成后,工具托盘下降并流向下一个工位。

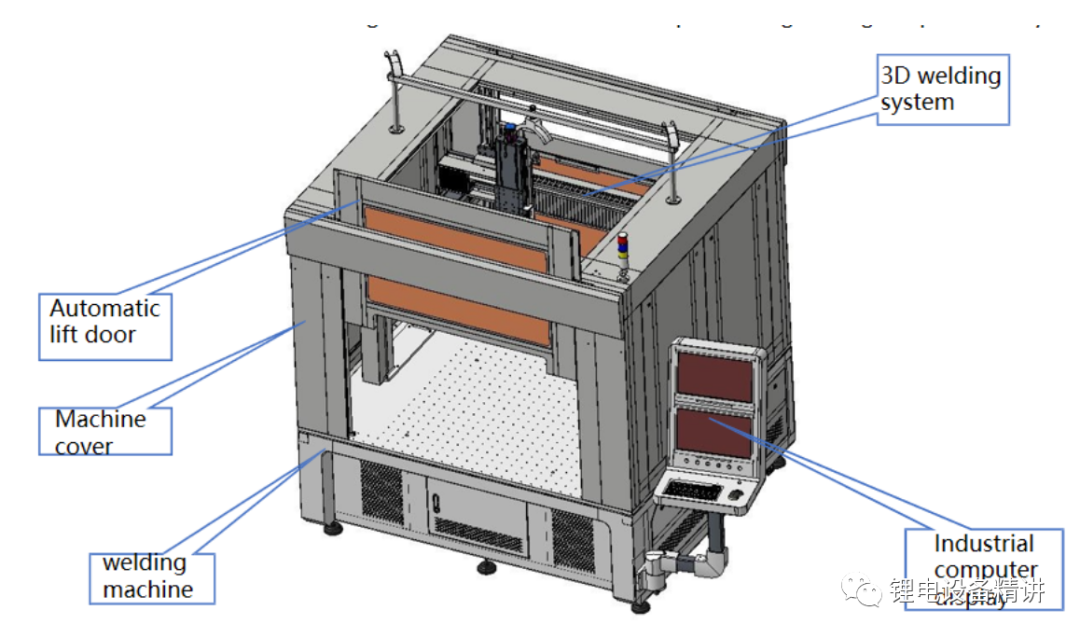

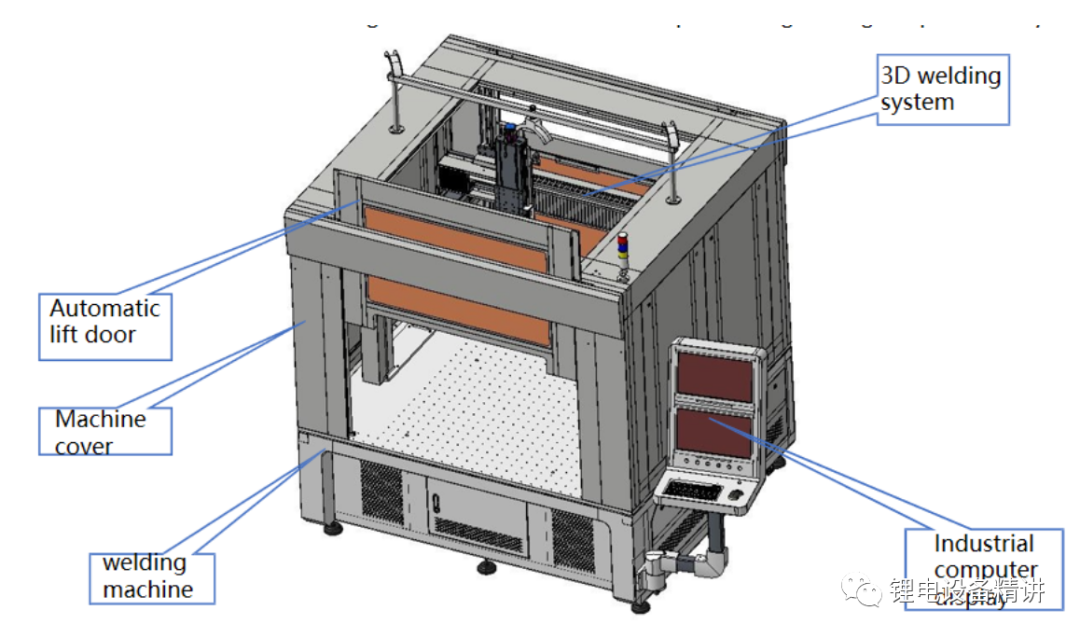

5、激光焊接站

本站先取模组的MARK点,然后根据拍照站发送的数据计算出各极的偏移量,测量所有焊接位置的距离,然后进行激光焊接。 1、设备主要由三维工作台、振镜、CCD及光源、机架罩、自动扫码枪、测距仪六部分组成; 2、动作过程:模块通过双速链提升并转移到激光焊接工位后,三维工作台根据自动扫码枪捕获的条形码识别模块型号,三维工作台程序自动调整高度,然后进行测距和标记点。拍照。拍照后,根据立极摄影站发送的坐标自动进行母线焊接。焊接完成后,工装托盘下降并流向下一个工位。

6、托盘载具

1.宽度方向类型变化:手动改变侧挡块的位置(托盘底板将预制不同类型的孔); 7、FPC焊接

1、设备主要由三维台、振镜、CCD及光源、机架罩、测距仪五部分组成;

2.本设备用于FPC板的离线手工焊接。FPC和棒材定位工具由客户提供。

文章来源于锂电设备精讲