【工艺】电动汽车的续驶里程及影响因素分析!

随着石油能源的减少及环境污染的8日益加剧,电动汽车(ElectricVehicles,EV)由于具有低能耗、零排放等优点越来越受欢迎。电动汽车与传统燃油车的最大区别是其动力源来自于动力电池,动力电池提供的电能作为电机的驱动能源,可以做到汽车尾气零排放,缓解汽车尾气带来的大气污染。但由于充电设施少、距离远、充电时间长等,续驶里程成为评价纯电动车汽车性能的最重要指标,也是客户选购纯电动汽车的重要参考因素。 在本节中说明纯电动汽车的续驶里程概念以及纯电动汽车的构成、原理及特点。 续驶里程是指电动汽车在动力蓄电池完全充电状态下,以一定的行驶工况,能连续行驶的最大距离。在这里引入能量消耗率的概念,能量消耗率是指电动汽车经过规定的试验循环后对动力蓄电池重新充电至试验前的容量,从电网上得到的电能除以行驶里程所得到的值,称为能量消耗率(网端)。本文把续驶里程称为续航,能量消耗率称为电耗。 电动汽车是指驱动能量完全由电能提供的、由电机驱动的汽车。电机的驱动电能来源于车载可充电储能系统。与燃油车相比,三电系统是电动汽车的核心特征。三电系统指电驱系统、电驱控制系统、电池系统。电动汽车的主要特征如图1所示。除了三电系统以外,还有为之配套的充放电系统,DC/DC变换器等。 通过外接直流或者交流电对电池进行充电,电池通过化学反应对电能进行储存,是车辆获得前行的能源。驾驶过程中,电池通过电源转换器向电机供电,来自加速踏板的信号输入到电子控制器中,进而控制电机输出的扭矩来调整车辆以达到需求速度。当车辆滑行或者制动时,通过制动能量回收系统转化动能给电池进行充电,增加续驶里程。 1)驱动能源来自于电能,效率高、节能、清洁、零排放;2)电驱特性,低速时转矩大,起步加速快,控制线性;3)不需要变速器即可实现变速;4)无发动机,噪音低;5)电机体积小、重量轻,容易布置。 电动汽车的能量消耗率一般指电网端能量消耗率,在本节中,为便于理解和计算,忽略了电网与充电设备效率的影响,特指电池端能量消耗率。 单位里程能量消耗率是所消耗能量与行驶里程的比值,其式为 式中,E为单位里程能量消耗率,kW·h/km;Pei为行驶中的功率需求,kW;Si为行驶距离,km;ti为行驶时间,h。 为了便于分析,把行驶工况分解为怠速工况、匀速工况、加速工况、减速工况四个工况。 (1)怠速工况。电动汽车在怠速工况时,由于电驱无动力输出,行驶能量消耗可视为零。 (2)匀速工况。由汽车行驶方程式可以得出匀速行驶时功率需求,其式为 式中,Pd为功率需求,vd为匀速车速,km/h;Cd为风阻系数;A为迎风面积,m2;i为坡度,°;f为滚动阻力系数,N/kN;ηt为电驱效率。 把式(2)代入式(1),即可得到匀速工况的单位里程能量消耗量,其式为 式中,Pj为功率需求;v(t)为车速,km/h;δ为汽车旋转质量换算系数;aj为加速度;其他符号含义同式(2)说明。把式(4)代入式(1)即可得到加速行驶工况的能量消耗率: 式中,v0为加速起始车速,km/h;vj为加速终了速度,km/h;其他符号含义同式(2)说明。 (4)减速工况。在滑行减速或者制动减速时,电机无动力输出,此时电机作为发电机对动力电池充电,进行能量回收,将一部分动能转化为电能储存在电池中。 通过以上公式可以得出在组合工况(以上四个工况的组合)下的能量消耗量为 需要说明的是,式(8)忽略了充电效率、放电深度、放电效率、车载电器损耗等因素。实际开发中需要考虑这些因素,采用复杂的系统进行仿真计算。 在讨论续驶里程与能量消耗率时,需明确行驶工况。行驶工况不同,同一台汽车的测试结果也会不同。在国内,纯电动乘用车的测试行驶工况为中国乘用车行驶工况(ChinaLight-dutyVehicleTestCyclePassengerCar, CLTC-P),包括低速、中速、高速共3个速度区间,每个循环时长1800s,里程14.48km。CLTC-P工况曲线如图2所示。 CLTC-P工况对中国汽车行驶工况开发技术路线的总结凝练,综合考虑了人口、汽车保有量、GDP等多项指标以及我国各典型城市、地区地理、气候特点等来确定,符合中国国情与实际情况。 CLTC-P测试流程分为常规工况法与缩短法。其中缩短法测试流程如图3所示。 不超过8个CLTC-P循环里程的车辆采用常规工况法,超过8个循环的车辆采用缩短法。 通过以上内容的说明,可以看出影响续驶里程因素主要有三电相关的电驱、电池,整车相关的重量、风阻、机械阻力、低压电耗、能量回收能力等。以下分析结果及影响程度均基于CLTC-P工况进行仿真,仿真模型如图13所示。 纯电动汽车的驱动系统由电机、控制系统、减速器、传动轴组成。电机是将电能转换成汽车驱动力的装置。电驱的外特性曲线如图4所示。 在同等电量下,电机效率越高,转化为可利用的动能越多,续驶里程越长。在选型时,要选取综合效率高、高效率区间占比大的电驱系统。 从仿真结果看,电驱效率对续驶里程影响明显,电驱效率每提升2%,续航增加约3.4%。 当前主流为三合一电驱,综合效率在89%左右。但随着各厂商对电驱研发的投入,四合一、七合一、八合一系统相继出现。电驱系统高度集成后,具备体积小、重量轻、效率高等优点。尤其是SiC材料的采用,大大提升了电驱效率。 动力电池为整车行驶提供能量,影响续驶里程的主要参数有: (1)影响可提供电量的电池容量、放电深度、能量密度等; (2)影响制动能量回收的峰值充电功率、持续充电功率等。 其中能量密度是各主机厂关注的一个关键参数,提升电池能量密度可有效降低整车重量。例如对于60kWh电量的动力电池能量密度大约120Wh/kg,如果提升至150Wh/kg,可减轻120kg左右,收益匪浅。电池受环境温度的影响较大,本文中的仿真与测试环境温度为常温。 轻量化是节能减排的有效手段,在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的重量,从而提高汽车的经济性。白车身的轻量化系数、电池的能量密度等参数可用来衡量轻量化水平。 随着技术发展,轻量化手段多种多样,比如从材料上采用高强度物料以及塑料化开发,从结构上通过灵敏度分析进行优化,从工艺上采用热冲压工艺等方面进行。 通过仿真分析,可知重量对续驶里程和能量消耗率的影响如图6所示。 从仿真结果可以看出,重量每下降100kg,续驶里程增加3.7%左右。 空气阻力简称为风阻,指空气对运动物体的阻碍力。物体在运行时,前面的空气被压缩,两侧表面与空气的摩擦,以及尾部后面形成的部分真空,这些作用所引起的合力为空气阻力。 影响风阻的因素有造型、迎风面积、前格栅开口面积、前舱气流管理、轮辋及轮腔、车底平滑度、尾流形态等。 整车的风阻可以通过两个途径获得。一是通过计算流体力学(CFD)仿真获得,二是风洞试验得到。在开发前期,由于造型方案多且变化频繁,一般通过CFD进行仿真分析及快速迭代,增加效率与降低开发成本。造型方案基本锁定后,通过制作油泥模型进行风洞试验验证或验收。风阻对续驶里程的影响如图7所示。其中风阻的大小用阻力因子来表征。 从仿真结果可以看出,风阻每下降10%,续航增加6%左右。 制动阻力矩由卡钳拖滞力矩和轴承动态力矩两部分组成。制动阻力矩对续驶里程的影响如图8所示。 当前的卡钳拖滞力矩的水平在1.5Nm左右,现在已提出“零拖滞扭矩”卡钳概念,可以控制在1.0Nm以内。 从仿真结果可以看出,制动阻力矩每降低10%,续驶里程增加10%左右。 轮胎由橡胶制成,具有弹性,在与地面接触的过程中产生形变,进而产生阻力。滚动阻力系数是车轮在一定条件下滚动时所需之推力与车轮负荷之比,是表征轮胎滚阻的一个重要参数。 从仿真结果可以看出,滚阻系数每降低10%,续驶里程增加2%左右。 轮胎的滚阻系数与续航、操控、NVH(Noise,VibrationandHarshness)、制动等有强相关关系,较低的滚阻系数虽然有利于提升续驶里程,但对操控、制动等有不良影响。所以在开发中不可追求过低的滚阻系数。 车辆行驶过程中,除了必须的动力输出外,驾驶辅助系统也消耗能量。例如车机系统、转向系统、导航系统、照明系统、除霜除雾等。通常把这些统称为辅助或者低压电耗。 如图10所示,从仿真结果可以看出,低压电耗每降低10%,续驶里程增加1%左右。 制动能量回收指汽车滑行、减速或者下坡时,将车辆行驶过程中动能及势能转化为或者部分转化为电能储存在动力电池中。在车辆开发中,能量回收一般设定轻度、中度、高度三个等级。高度等级回收比例最大,对续驶里程增加贡献最大。 (1)滑行工况,在不踩制动情况下,车辆滑行减速直至所需速度。滑行工况能量回收示意图如图11所示。 (2)制动工况,在踩制动进行制动时,由电驱提供制动力。制动工况能量回收如图12所示。 使用环境对能量回收影响较大,例如电机特性、蓄电池特性、车辆行驶工况、制动安全性等。由于篇幅问题,本文不再赘述。 本文结合某款电动车的开发,介绍了续航里程开发流程中仿真阶段与实车验证阶段的重要内容。 根据车辆的开发需求以及选型结果,车辆的主要参数如表1所示。 根据整车参数,使用AVLCruise软件搭建电动车的仿真模型,如图13所示。 通过图13的仿真模型,利用缩短法进行仿真,结果如图14所示。 从仿真分析结果可以看出电池状态、电驱输出及回收功率、瞬时能量消耗率等信息,通过分析曲线可以优化标定策略,进而提升续航。 在实车阶段,需要对续驶里程目标是否达成进行检验与验收。在转毂测试前,需要对验收车辆磨合后,在特定试验场地进行滑行测试,获取滑行阻力曲线,如图15所示。 在转毂上进行滑行阻力曲线拟合后,采用缩短法对续驶里程进行测试与验收。 电动汽车的续航里程提升既是客户的需求也是各汽车厂的重点关注和提升的性能。本文从电动汽车的构造以及基础理论公式,结合测试工况的特点,分析了影响续驶里程的关键因素及影响程度,对以后的电动车的开发都有参考与借鉴意义。

©文章来源于公 众 号: 汽车工艺师

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-06-21

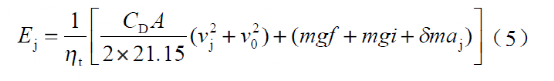

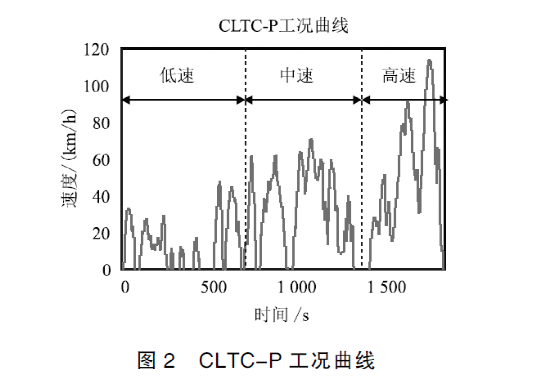

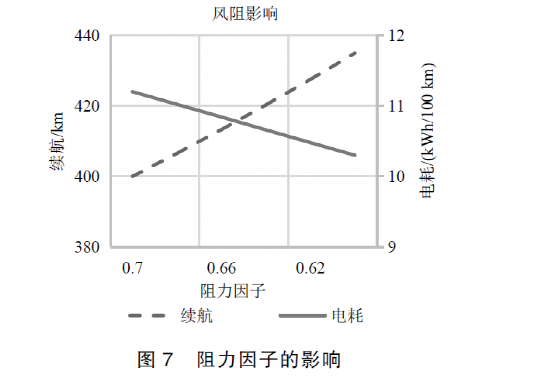

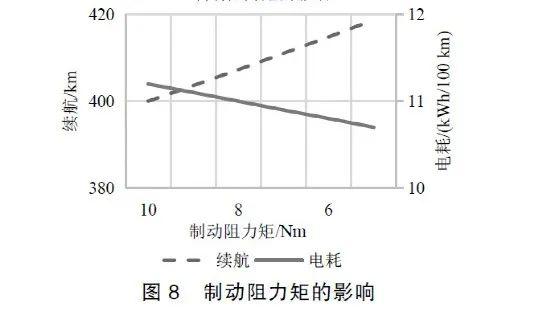

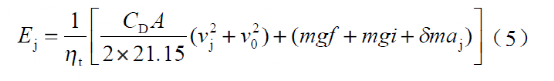

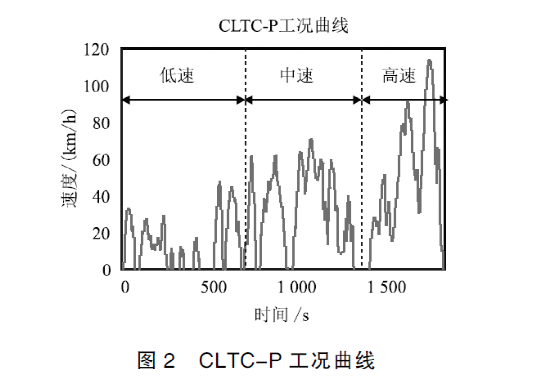

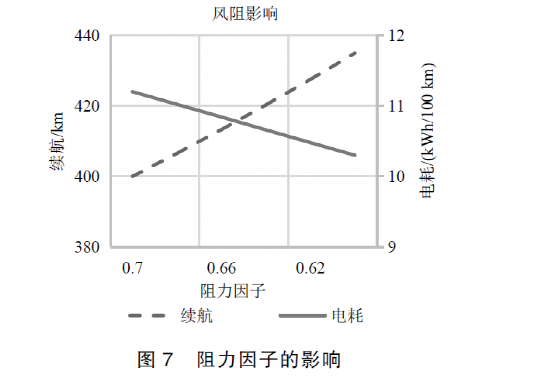

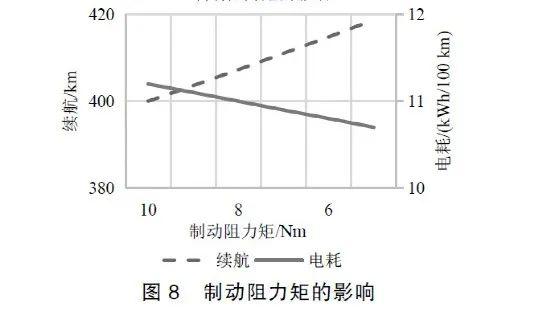

最近编辑:1年前