揭秘比亚迪刀片电芯生产全过程!

一、刀片电池参数

刀片电芯长度是960mm,厚度是 13.5mm,高度为 90 mm,内部结构是叠片。比亚迪电池结构设计借鉴了蜂窝铝板的原理,通过结构胶把电芯固定在两层铝板之间,让电芯本身充当结构件,来增加整个系统的强度。

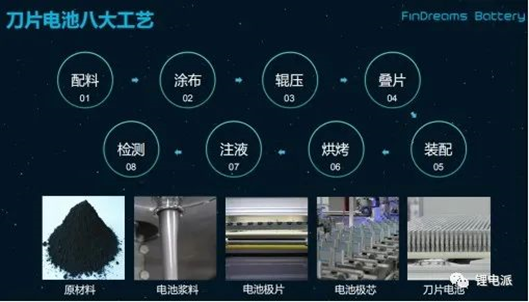

二、刀片电池制程工艺

(1)环境控制

空气中包括粉尘、金属颗粒和水分,都可以说是电池安全之敌。首要的又是粉尘控制,粉尘如果带入电池,可能导致电池内部短路,甚至隔膜的刺穿,以及自放电等问题。

比亚迪为此对车间整体做了无尘设计,整体是万级标准,关键工序达到了百级标准。(所谓百级标准,1m3空间内,5µm颗粒不超过29个,达到液晶屏生产标准)

(2)宽幅涂布

涂布工艺:电池长96cm,支持最大宽度达130cm,双面同时涂布,单位面积涂敷重量偏差小于1%。

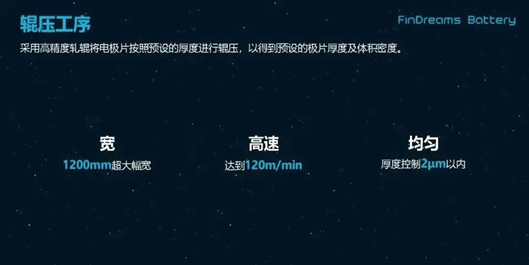

(3)弯缸辊压

辊压工艺:可以支持120cm超大宽幅,辊压速度达到≥120m/min,厚度控制≥2μm以内,确保宽尺寸极片厚度的一致性。(在120cm宽度下,极片中间部分受力低于两侧,厚度会比两侧高。为此BYD的辊压机还采用了弯缸工艺,对轧辊进行平行度校正,以确保辊压后的极片厚度一致性)

(4)高速叠片

叠片工艺难点(1)极片分切精度和一致性要很高;(2)堆叠时对齐精度要很高。

刀片电池设计的叠片速度在0.3s/pcs(这是业界最高水平)。

(5)加压注液

比亚迪自主研发太空舱加压注液技术,先采用真空负压将电池壳体内的空气排空,再用加压方式将电解液充分注入。

总体而言,刀片电池工厂是达到工业4.0级别的制造、管理系统,在品控体系上符合IATF16949&VDA6.3标准。IATF16949国际汽车工作组的质量管理体系,VDA则是德国汽车工业联合会制定的德国汽车工业质量标准。

三、刀片电池生产线设备

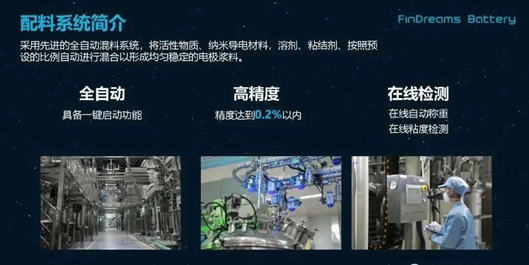

(1)配料车间设备

(2)涂布车间设备

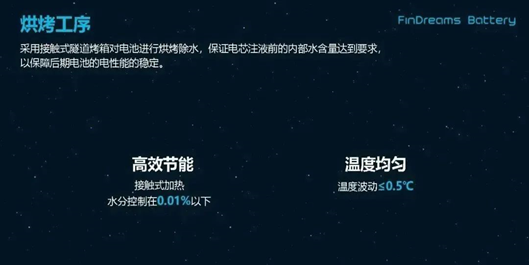

(3)烘烤对辊

(4)电池装配线

(5)电池成品线

四、比亚迪刀片电池技术工艺