卷绕 VS 叠片

生产效率与成本是叠片技术路线的核心瓶颈,目前单台叠片机/卷绕机均无法满足产线需求,均采用多台设备并行方案。

成本及生产效率:

卷绕机:当前主流卷绕机单台300~400万,单线10台卷绕机价值量3000~4000万。

叠片机:当前普通叠片机单台~600万,单线10台叠片机价值量~6000万。

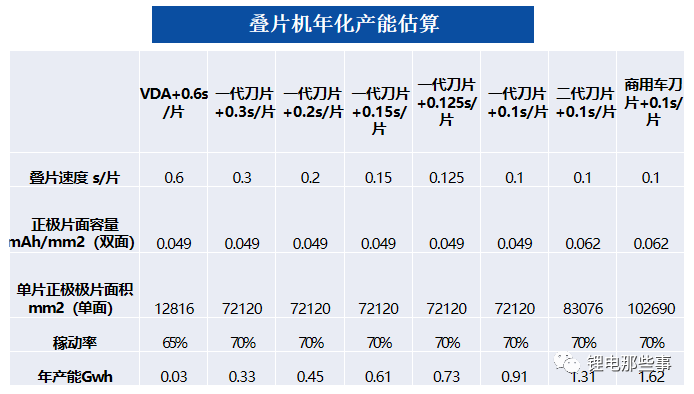

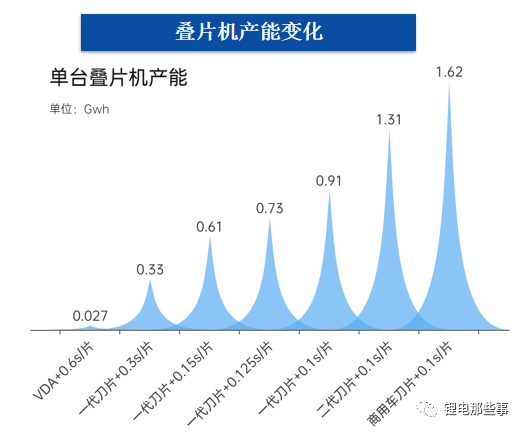

叠片机产能快速速提升,通过提升1)叠片速度、2)极片面积、3)极片面密度等。

叠片发展趋势:变长。

长度:500~1200mm。

厚度:13~30mm,受制于叠片层数及极组数量。

泄压阀:从z向挪至x/y向。

卷绕发展趋势:变厚。

长度:100~300mm,受制于卷针及卷绕机。

厚度:20~100mm。

泄压阀:基本在z向。

卷绕和叠片在极耳数量和电芯内阻方面存在差异。

理论分析:相同尺寸下,叠片极耳数量是卷绕的两倍,内阻更小。

方形卷绕电池一般有多个极组。

假设电芯宽度为L,则卷绕电池每2L出一个负极极耳,叠片电池每L出一个负极极耳。

叠片极耳数量更多,带来更小的内阻,但前提条件是相同尺寸下。

不同电池的尺寸差异较大,而电芯尺寸对内阻影响极大。

采用叠片工艺的刀片电池,长度达965mm,电流传递路径显著大于普通方形卷绕电池,内阻 也显著高于普通方形铝壳电池。

BYD刀片电芯长度965mm,CATL卷绕电芯长度148~300mmm。

138Ah叠片电池内阻≤1.8mΩ,120Ah卷绕电池内阻~0.3mΩ,138Ah电芯内阻更高。

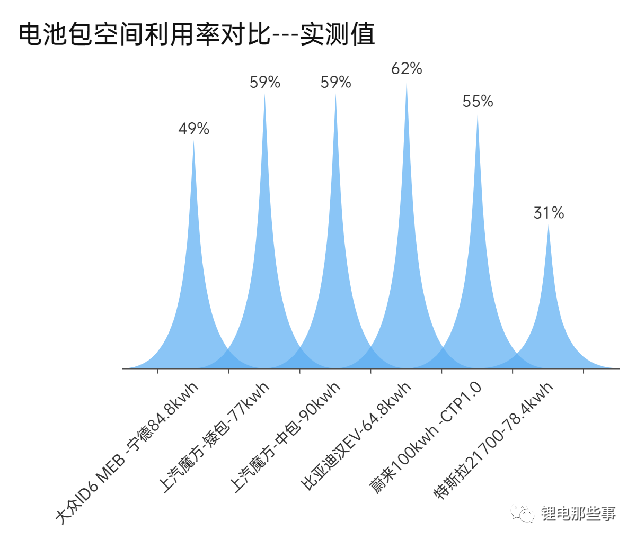

电芯内部空间利用率对比:卷绕与叠片未出现显著差异。

方形铝壳与刀片电芯内部空间利用率接近。

圆柱电芯内部空间利用率最高。

卷绕与叠片的空间利用率并未出现显著差异。

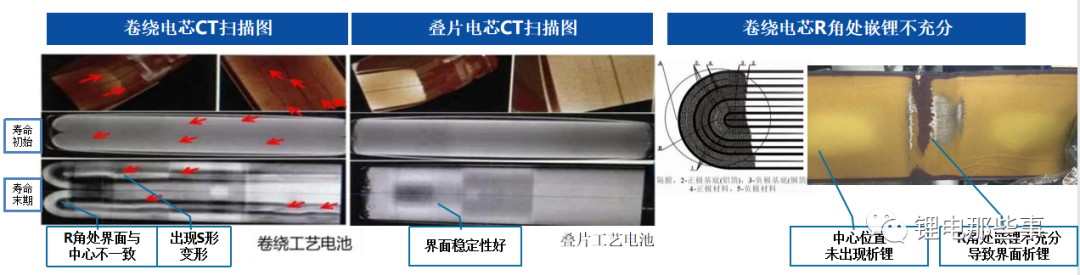

叠片结构有更好的稳定性,提高了电芯的安全性。

结构稳定性会影响安全性能、循环寿命等。

变形风险:

方形电芯的卷针曲线是一阶导数连续的封闭曲线,压扁后极片、隔膜没有间隙,但在电池的充放电过程中,R角与中心位置的界面不一致,使得不同位置的膨胀收缩不一致,最终导致界面变形,影响循环寿命、安全性能等。

析锂风险:

卷绕电池R角处受力不均匀,电流分布不均匀,电解液受到膨胀力挤压而分布不均匀等问题,特别是在超级快充的使用过程中,R角处的析锂风险更高。

叠片电池每层膨胀力相近,界面一致性好,内部结构稳定。

卷绕 VS 叠片优缺点对比

性能:除一致性外,叠片基本优于卷绕。叠片不存在R角问题,微观层面上材料界面均一性,极组稳定性等全面优于卷绕,但是由于极片数量繁多,工艺控制难度大, 且易产生粉尘、 毛刺等问题一致性较差。

工艺:卷绕优于叠片,但两者差距显著缩小。卷绕工艺正负极片是连续的, 叠片工艺正负极片则是片状。卷绕电池通常仅需对每片极片进行一次截断, 极片数量 少, 质量可控, 而叠片电池则需要对极片进行数次截断, 形成成百上千的小极片, 工艺控制难度大,生产成本和生产效率低下。