技术贴 | 多相流泵的水力性能研究与设计

多相流泵是指用于输送含有气体、固体、液体混合的可流动介质的泵。多相流介质的特点是泵内容易产生堵塞、缠绕 ,甚至出现卡死、断流现象 ,致使泵无法 正常运行。多相流泵理论和设计方法的研究 ,就是要解决泵运行中介质的堵塞、断流等问题 ,使泵高效、安全运行。本文分别以含气相、固相、液相 3类介质输送为研究对象 ,来探讨多相流泵的设计方法。

1 低含气相的气液混合介质的泵设计

气液混合介质的输送过程中 ,由于气体与液体各相介质重度差别很大 ,因此 ,在叶轮内运动将会产生相分离现象。气液混合介质产生相分离的结果一般说来 ,气相在叶轮进口处低压区和叶轮出口压力区这两处产生“堆积”,气相在进口处的“堆积”将改变叶轮内介质流动状况 ,即相当于改变了叶片形状 ,其结果将使流动方向偏离 ,导致流量、扬程、效率下降。为了避免和减少相分离作用 ,设计的叶轮必须能使混合介质达到充分混合状态。必须想办法使混合介质在叶轮的整个流道内均匀加速流动。为此 ,考虑用下列方法来进行叶轮及几何参数设计。

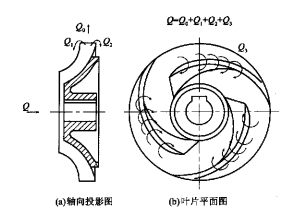

1.1 采用较多的叶片数和分级式叶片设计方法

叶片数越多 ,对气液混合介质的排挤作用越大 ,可使气泡直径减少 ,有利于气液混合均匀 ,可减少相分离导致扬程下降的程度 ,但叶片数过多将使流体摩擦面增大 ,产生较大的水力摩擦损失 ,从而导致泵效率急剧下降。分级式叶片设计方法是将叶片从进口到出口分段绘制并错开布置(如图 1) ,这样相当于一个径向多级叶轮的作用 ,每级叶轮的叶片都很短 ,使得气液相在较短的叶片距离内来不及分离 ,并在下一叶片入口处产生撞击。撞击的结果将对气泡产生粉碎 , 并使气相趋于均匀化。

1.2采用开式叶轮或半开式叶轮

如图 2 所示 ,开式叶轮或半开式叶轮中 ,介质流动除具有沿叶片方向的主流动外 ,还伴随有间隙间的径向流动和轴向漩涡运动 ,这两种运动将对气相产生撞击 ,促使气相与液相均匀化 ,可提高叶轮的输气能力。

2 高含气量混合介质的泵设计

当含气量很高(气相体积流量 > 30 %) ,甚至在短时间内达到 100 % (完全无液相) 状态时 ,上面所分析的设计方法将失去作用。因为当整个叶轮内和进口管道内充满气体时 ,由于空气比重很小 ,叶轮旋转对空气作功将大大减小。在叶轮进口处产生的真空度很小 ,不能将进口管道内空气排尽 ,使上游在某一时刻的气液混合物抽不出来 ,导致断裂(断流) 工况。在这种情况下 ,可以考虑用离心自吸式的设计来解决这一问题。

图3为具有气液混合 - 分离的泵体结构 ,将泵体与进口管路相连接处提高至叶轮外缘以上 ,泵体进口与叶轮进口形成一个 S 形流道 ,并在泵体进口处加一个拍门 ,这样可保证泵体内总是充满着一定量的液体。在泵体吸入腔(低压区) 与泵体压出腔(高压区) 的适当位置设置回流孔。这样 ,当输送混合介质含气量很高甚至达 100 %气相时 ,由于泵体内总有液相存在 ,叶轮旋转对介质作功较对单纯气体作功大得多 ,故在叶轮进口处形成较高真空度 ,可将进口管路气相或气液混合介质吸入叶轮 ,在叶轮出口后 ,撞击到泵体分离腔内 ,由于液、气相比重差别较大 ,在惯性力作力下 ,产生气相与液相分离 ,气相较轻 ,将随排气孔输出 ,而液相较重 ,将通过回流孔重新回到泵体内 ,这样不断循环工作可实现高含气量混合介质输送的目的。这种自吸式多相流泵的设计关键在于气液相混合 - 分离参数的设计 ,可简单地按以下公式计算或选择。

式中: Q 为泵设计流量 ,m3 / s ; n 为泵转速 ,r/ min 。

回流孔弧形角θ≤30°;叶轮与泵体隔舌间隙 e = 0 . 5~1 . 5 mm ;扩散管倾角α= 0~45°;储液腔体积 V c = (1/ 2~2/ 3) Q ;气液分离腔体积 V f = (1 . 2~1. 8) V c ,比转速高的泵取大值。

以上分析设计方法设计的具有气液相混合 - 分离结构的泵经试验测试 ,其参数及性能见表 1 。

1号泵具有流道宽、回流孔手动关闭特点 ,属于内混式结构,可用于输送污水处理、化工工艺流程中含有大量自由气或溶解气的气液混合介质 ; 2 号、3 号泵具有磁力传动密封结构 ,气液采用外混式结构 ,适合于输送汽油、石油液化气、稀土液等易于汽化、挥发及贵重的气液混合介质。

3固液相混合介质输送多相流泵的设计

3.1叶轮中各项介质流动分析

固相与液相混合的介质在叶轮内运动有严重的偏离现象。固相不象气相那样能用“撞击”使气泡粉碎而较均匀地与液相充分混合。根据文献[ 4 ] 分离流动模型推导结论可知 ,当固相为悬浮颗料时( Ps < PL ) , 固液混合流体的扬程低于单独输送液相时的扬程 , 而当固相为沉降颗粒时( Ps > PL ) , 固液混合液体的扬程高于单独输送液相时的扬程 ,这对于固液混合多相流泵叶轮几何参数的设计计算是十分重要的。

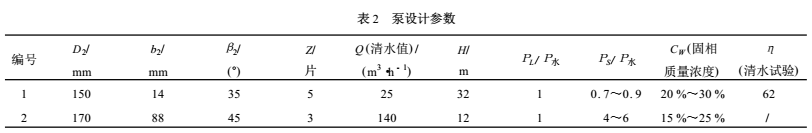

3.2叶轮主要几何参数的设计计算

叶轮进口直径 D1 = K1 D0 , K1 = 0. 8~1. 0 , Ps 大时, K1 选小值, D0 为泵进口直径;

叶片数 Z = 2~4 片, 固相颗粒直径大时, Z 选小值;叶片出口角β2 = m sin - 1β1 , m = 1. 2~1. 8 , Ps 大时 m 选大值(对扬程影响的修正) , β1 为叶轮叶片进口角;叶轮外径 D2 = K2 ( ns / 100) - 0 . 583 3 Q/ n , K2 = 0. 85 ~1.2 , Ps 大时取小值(对扬程影响的修正) , PS = PL 时 , 取K2 = 1.0 , ns 为泵比转速 ,Q 为泵混合流量, n 为泵转速。

表 2 列出了根据以上分析及设计方法设计的泵参数值。

1号泵用于化工冶炼行业输送悬浮颗粒的化工乳液和浆体,2号泵用于输送泥浆和河流内吸砂 ,经实际运行 ,效果好。

3 结 语

(1) 气液混输多相流泵应根据含气量多少来确定泵的结构和参数设计 ,以提高泵效率。对于低含气量混合介质(含气量体积流量 ≤30 %) 输送泵 ,可以采用开式叶轮、半开式叶轮或叶片多级结构的方法;而对于高含气量混合介质采用具有气液相混合 - 分离式结构及设计方法是一种十分有效的方法 ,并应视具体的混合介质特性采用具有磁力传动密封结构的外混式或具有宽流道的内混式结构及设计方法。

(2) 固液混输多相流泵设计中应考虑到固相的比重 ,即当固相比重小于液相时(固相为悬浮颗粒) ,泵叶轮对固相产生的扬程较液相低 ,反之 ,当固相比重大于液相(固相为沉降颗粒) ,泵叶轮对固相产生的扬程较液相高 ,设计中应根据扬程计算公式及 D2 、β2 的计算式考虑扬程修正。