【精华帖】多相流腐蚀的模拟仿真研究

多相流的现象普遍存在于能源电力、石油化工、制冷、低温、介质输运、环境保护及航天技术等许多工业部门。多相流问题复杂,涉及流体力学、物理化学、传热传质学、燃烧学等多个学科。

与单相介质腐蚀相比,多相介质腐蚀情况更为复杂,由于多种因素的交互作用,其腐蚀速率通常也比单相流要高很多。例如,油气井下流体和管道内流体,很多属于气(硫化氢、二氧化碳、氧等腐蚀成分)、液(烃类液体和含盐的水)、固(砂和其他微粒)多相混合流动的复杂状态,其对管道内壁的腐蚀作用起到很大的影响。

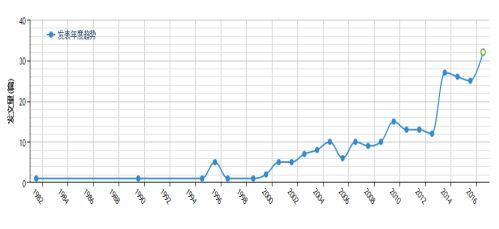

从近些年有关多相流腐蚀领域的论文发表数量来看,国内在90年代以前还鲜有报告,而在2000年以后,论文发表数量呈明显上升趋势,近些年更是达到新高,国内对多相流腐蚀问题的关注呈明显上升趋势,成为了一大热点。

多相流腐蚀问题的研究主要集中在石油天然气行业,另外也包括了石化装置的反应流出物空冷器管束、煤化工的煤液化管道、船用螺旋桨、水力叶片以及风力发电叶片的冲蚀磨损等行业关注的问题。

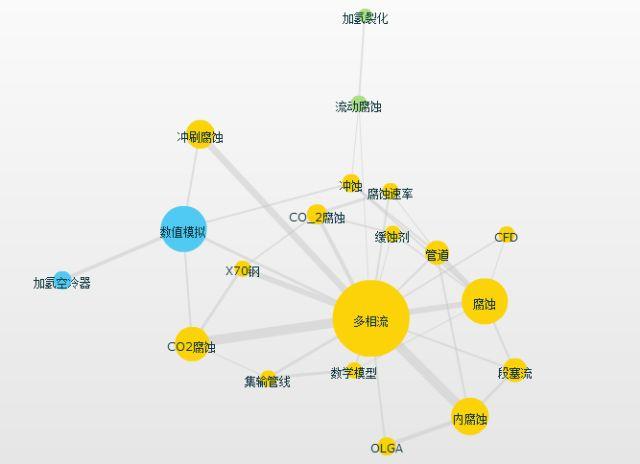

多相流腐蚀领域的研究中,数值仿真模拟是多相流领域中最关注的部分,而模拟的主要对象有两部分,分别是二氧化碳腐蚀以及冲刷腐蚀,另外涉及到的方向还包括缓蚀剂的影响、流型中的段塞流现象。仿真模拟的手段目前主要是采用数学模型的计算方法或借助CFD进行,OLGA软件作为石油 行业领域的一款权威的商业化多相流模拟软件,也被多篇论文所提及。

2 多相流腐蚀的模拟仿真研究现状

现有的多相流腐蚀仿真研究主要从两个方面展开,一种是针对流体中的颗粒对设备或管道内壁造成的冲刷腐蚀的模拟仿真,以流体介质中的颗粒冲击侵蚀机理,更偏向于研究对材料表面产生的物理破坏,得到的数据为材料表面损失率;另一种是针对管道中的腐蚀(特别是二氧化碳腐蚀)模型的仿真,是以电化学腐蚀过程为机理,考虑了流体对腐蚀过程产生的影响,如传质、传热和浓度变化等,从而得到材料表面的腐蚀速率。这两种方法目前都有成熟的商用仿真软件,前者以流体仿真软件Fluent为代表,后者以多相流模拟软件OLGA为代表。

在流体仿真软件Fluent里的DPM离散相模型自带侵蚀模型(erosion),可以模拟流体介质的侵蚀过程,得到颗粒对管道冲刷减薄的速率。但是由于没有专门的腐蚀模型,所以这个过程不适合于二氧化碳腐蚀的模拟仿真。

多相流模拟软件OLGA里添加了腐蚀模块,可以模拟出系统内不同部位的管道的二氧化碳、pH值分布等,并根据内置的腐蚀模型计算得到管道腐蚀速率的变化规律。它是一种系统级的仿真软件,得到的主要是不同部位和时间的腐蚀结果。腐蚀模块的三种模型都是根据大量的试验后进行修正,在油气、石化行业具有较强的适用性,但是用户无法修改模型参数,限制了它的适用范围。另外,OLGA的腐蚀模块并不能针对某个管道局部区域进行仿真,所以不适用于具有局部腐蚀特征的管道分析。

2.1 二氧化碳腐蚀模型

由于二氧化碳腐蚀是油气工业、石化工业中经常遇到的严重腐蚀之一。多相流腐蚀模型中最基本的就是二氧化碳腐蚀模拟。国外石油公司以及科研院所已经对二氧化碳腐蚀速率预测问题开展了长期的研究工作。目前,腐蚀速率预测模型主要可以分为三种类型,包括经验模型、半经验模型以及机理模型。

2.1.1 经验模型

经验模型是完全以实验室数据和现场数据为依据总结出来的预测模型,最为著名的就是挪威的Norsok M506模型。Norsok模型是根据低温实验数据和高温 现场数据而建立的经验模型。这一模型已经成为挪威石油工业在抗二氧化碳腐蚀选材和确定腐蚀裕量设计的一个重要标准。该模型适用于20~150℃、pH值3.5~6.5、压力高于1个大气压的工况,其他参数的适用范围在标准中给出,该标准给出了详细的计算公式,用于计算二氧化碳腐蚀速率。在OLGA软件中包括了这种模型。

2.1.2 半经验模型

半经验模型是目前应用较多的一种预测模型,其中以Shell公司的de Waard 模型应用最为广泛,这个模型的建立也是一个认识逐步提高的过程,其中最初的SHELL75只考虑温度和二氧化碳分压的影响;SHELL91考虑了介质中pH值和Fe2+浓度、腐蚀产物膜、原油等因素的影响;SHELL93则对91模型的修正因子做了修改,且初步提出了流速影响论;SHELL95模型进一步考虑了介质传输过程和流速的影响。近些年,de Waard根据油-水-管之间的界面张力,研究了原油比重和含水率对腐蚀速率的影响,得出了新的原油影响因子公式。

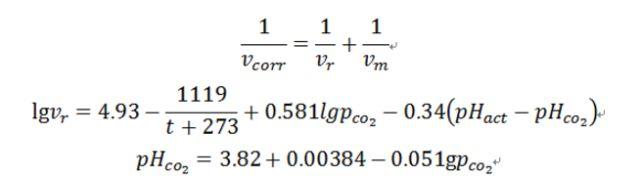

de Waard SHELL 95模型表达式:

在de Waard模型的基础上,各个大的石油公司以及科研机构都作出了自己的半经验型预测模型,这其中有名的有BP公司的Cassandra模型,Intertech公司的ECE模型和InterCorr的Predict模型等。OLGA软件中也加入了de Waard 95模型。

2.1.3 机理模型

机理模型主要从二氧化碳腐蚀的微观机理出发,结合材料表面的化学、电化学反应,离子在材料与溶液界面处的传质过程,以及离子在腐蚀产物膜中扩散与迁移过程等建立的预测模型。其中比较著名的是俄亥俄州立大学的Nesic教授根据二氧化碳腐蚀过程反应动力学建立的模型。机理模型相对前两种模型更为复杂,需要考虑的影响因素更多。

2.2 冲刷腐蚀模型

冲蚀失效是腐蚀性流体介质与多相流动协同作用引起的材料失效现象。国内外学者通过数值模拟、实验研究等研究手段也进行了大量的研究。主要集中在特定流体、在特定材质管道中流动产生的冲刷腐蚀破坏研究,流体动力学参数(如流速、压应力、剪切应力、湍流强度等)分布情况分析,冲蚀失效表征参数研究,腐蚀介质(S2-、Cl-、固体颗粒等杂质元素)和工况参数(温度、压力、浓度、pH值)等因素对冲蚀破坏的影响研究。

这方面的研究进展主要有:Heitz等人把质量传递、流型、流态同冲蚀行为相关联,取得了许多重要的研究成果;API RP-14E对气液两相流压力管道冲蚀提出了设计准则,给出了极限速度Ve的概念。俄亥俄州立大学的Nesic教授对换热器管箱,通过流体动力学计算分析流体的冲蚀破坏,证实了壁面的湍流强度可预测复杂结构管道的冲蚀现象;Bozzini等人针对弯管四相流体介质(包括两相不可相溶的液体、气体和微颗粒的固体)进行了流动数值模拟,并结合实验研究寻找冲蚀破坏的主要影响因素。

国内的北京化工大学的林玉珍教授团队采用数值计算法与实验研究相结合,设计搭建了旋转式和管流式两种流动模拟装置,对碳钢在盐水溶液中层流、湍流状态下的冲蚀进行了研究。中科院金属所的郑玉贵教授团队研制的激光多普勒测试装置,通过失重测试、形貌观察、局部流速流态测试和典型部位的电化学测试,研究突扩管条件下不锈钢在单相及含砂人工海水介质中的冲刷腐蚀机理,分析流速流态、攻角以及颗粒性质等流体力学因素对冲蚀的影响机制,并进行了相应的冲刷腐蚀过程的数值模拟研究;吴欣强、敬和民等人研究了碳钢在高温环烷酸介质中的冲刷腐蚀行为,并考察了碳钢在工业炼油环境中的抗冲蚀性能,得到了酸值、温度和流速是影响碳钢环烷酸冲刷腐蚀行为的主要因素等研究结果。浙江理工大学偶国富教授团队针对加氢裂化空冷器多相流冲蚀破坏进行了研究,发现各相态相分率和剪切应力对流体管道冲蚀破坏失效位置及冲蚀速率影响很大,水相相分率大、剪切应力大的部位恰好是实际工程中穿孔泄漏的部位。

3 多相流腐蚀的模拟仿真的主要问题

国内外的多相流腐蚀的模拟仿真研究中主要有以下几个问题:

a) 从概念上区分多相流的腐蚀、物理侵蚀磨损以及两者的交互作用对腐蚀速率的影响;

b) 目前的仿真模型主要是基于二氧化碳腐蚀模型上,还需要对其他腐蚀机理进行研究,建立更加准确的腐蚀模型;特别是各种高温、高压的多相流环境下的腐蚀寿命预测模型的建立;

c) 从流体力学角度考虑流固耦合过程、薄膜断裂力学和电化学动力学的交互作用行为和机理研究;

d) 把计算流体力学、微区电化学测试和微观表征测量技术手段相结合,研究多相流腐蚀问题,提高仿真模拟结果的准确性。

4 多相流腐蚀的模拟仿真研究思路

多相流腐蚀的模拟仿真研究可分为以下几个步骤:

1) 对指定多相流腐蚀案例的描述;

2) 分析腐蚀机理、选择相应的模型,如无现有模型,也可选择相近模型,然后进行参数修正;

3) 提供部件材质、几何尺寸、运行工况、流体介质参数等具体信息;

4) 进行CFD仿真模拟;

5) CFD仿真结果与实验数据比较,模型修正;

6) 软件封装和调试、发布;

7) 根据新的案例在软件中添加新的腐蚀模型,对仿真软件进行升级及日常维护。