变排量叶片油泵动态特性及空化现象仿真

油泵是发动机传动系统的关键部件。叶片泵作为汽车应用中常用的几种容积泵之一,其流量可以通过调节转子中心与机匣腔壁之间的偏心量这一简单的力学过程来调节。实际上,所有变流量设计的不平衡叶片泵都有一个根据力平衡旋转的凸轮环来控制偏心量,从而控制流量。因此,从CAE的角度模拟叶片泵性能与凸轮环的影响之间的动态耦合至关重要。

采用Simerics-MP+软件将固体弹簧运动的动力学模型与叶片泵内流场的CFD模拟进行动态耦合。通过对泵性能曲线、环位置变化的仿真结果与实测数据进行比较,仿真结果与实测数据吻合较好,并对叶片泵内的空化现象进行了仿真分析。

变排量叶片泵的工作原理,如图1所示,转子叶片室壁组成了传统的泵元件。腔室壁由凸轮环的内表面形成。凸轮环是在销上旋转的,它可以根据回弹的合力、腔内流体压力、滑块通道和反馈通道的流体压力来绕销旋转。通过凸轮环的滑动,改变其与转子的偏心距,进而改变叶片泵的排量。

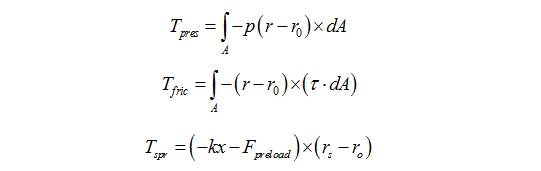

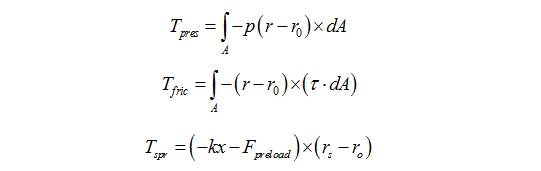

当反馈机油压力达到变量设定值时,弹簧被压缩,外调节环滑动或者摆动,使叶片的内圈和外圈之间的偏心距减小,叶片与内外圈之间形成的压油腔在机油泵运转过程中变化量也相应减小,这样就使机油泵流量减小;当反馈机油压力降低时,弹簧逐渐回位从而使调节环复位。 其中I 为绕销中心的凸轮环的角力矩,Tpres、Tfric、Tspr是由压力、粘性摩擦力和弹簧力分别给出:

Simerics软件能够快速准确地对变排量叶片泵进行建模、仿真,其仿真结果可以有效地指导叶片泵的设计,通过对空化引起的压力脉动进行时域和频域分析,可以优化叶片泵几何结构,降低噪声,提高容积效率。

Simerics软件在变排量叶片泵的仿真模拟中的优势,主要包括: 具有专业的环形阀(啮合模板),可快速实现复杂叶片泵的精确建模过程,无需进行几何简化;

仿真模拟中可以包含微小间隙(可以小到几微米),并且不影响计算速度,在同等网格和计算资源下,Simerics-MP+ 计算速度是目前市场上其他CFD软件计算速度的8-10倍;

流场和齿轮转子的共轭传热可以联合在一起求解;

采用了包括不凝气体和液体蒸汽在内的全空化模型。

从CAD包(如Solidworks)导出如图1所示的变排量叶片泵CAD模型的曲面,导入到Simerics-MP+,如图3。 图3 导入Simerics-MP+中的变排量叶片泵几何 该模型主要包括进气道、出气口、叶片转子、反馈通道和控制腔5个区域。控制室和反馈通道是独立的体积,与外部部件连接(这里没有建模),有助于调节凸轮环上的压力。然而,两个体积都随着凸轮环移动/旋转。在Simerics-MP+中,该区域可通过环形阀网格模板进行网格建模,叶片-转子区域也由一个模板网格创建。 图4中显示了网格生成结果,所有结构域的网格数为45.2万个,域与域之间通过MGI(不匹配网格接口)连接。

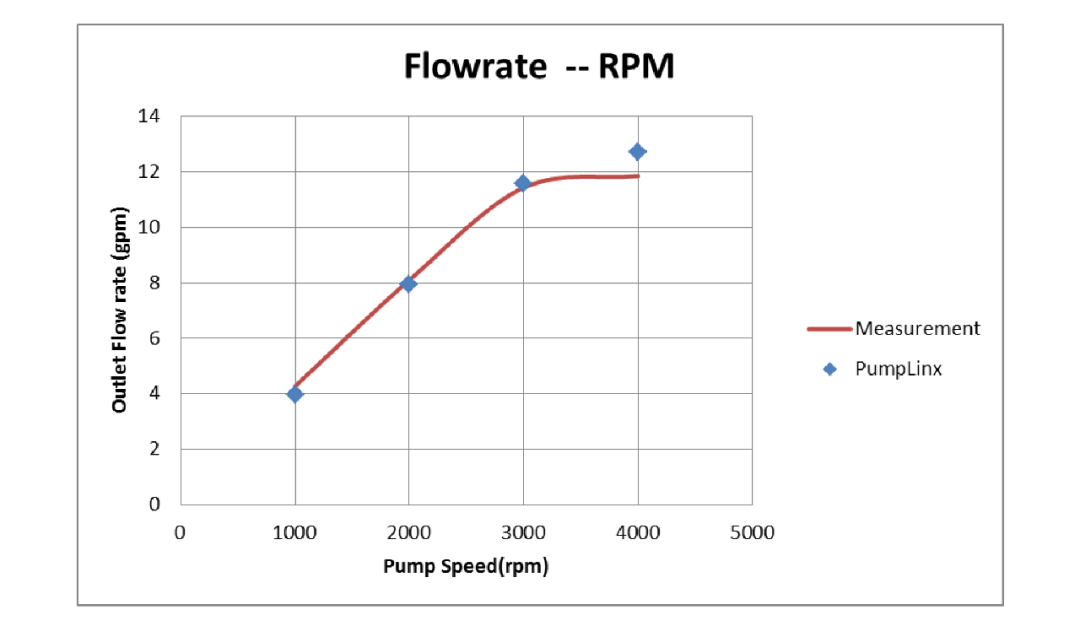

首先,对固定出口压力(50kPa)下的出口流量-转速图与实测值进行比较。仿真结果与实验数据非常吻合(注意,本文中测量值始终以直线表示,而仿真值始终以符号表示,因为实验中测量的数据点较多)。虽然在4000RPM的模拟中出现了约9%的超预测,但测量中存在不确定性,在单独的测量中数据显示比模拟高5%。由于4000RPM实验数据的重复性问题,这里不讨论4000RPM情况下的比较。然而,在测量和仿真中都清楚地表明,在4000RPM时观察到明显的空化现象。

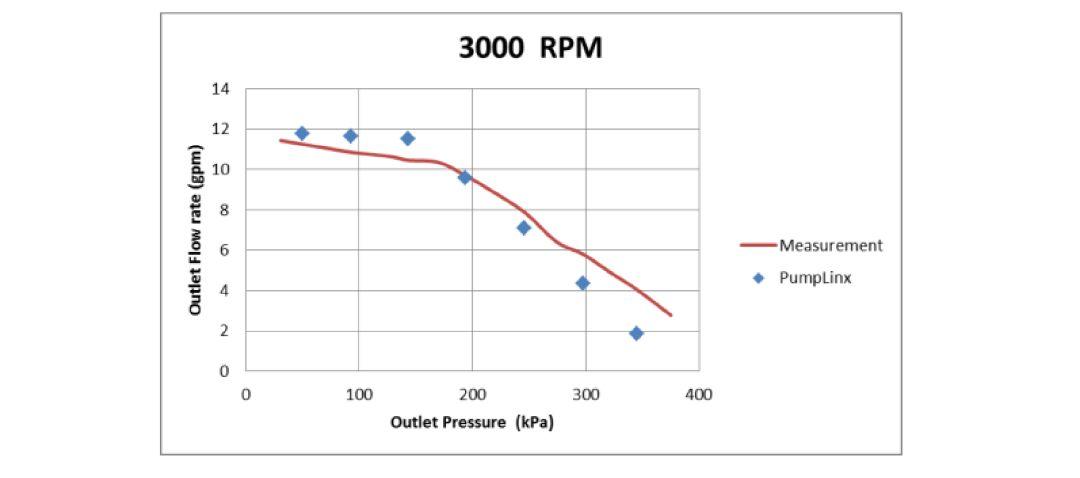

图6 泵转速为1000RPM时出口流量随压力的变化 图7 泵转速为2000RPM时出口流量随压力的变化 图8 泵转速为3000RPM时出口流量随压力的变化 图6-8为泵转速分别为1000RPM、2000RPM和3000RPM时,出口流量随压力的变化情况。流量曲线呈明显的两段线形。对于小于200kPa的出口压力,对应于凸轮环移动前的出口压力(由于压力小于弹簧扭矩而产生的扭矩),变化率较小。当出口压力大于200kpa时,曲线的斜率要大得多。仿真结果很好地捕捉到了过渡点。唯一明显与测量结果不一致的地方是3000转/分钟的情况下,较高的出口压力区域,模拟趋势低于预测流量。然而,需要注意的是,仿真点显示出一个恒定的斜率,这与这类叶片泵的性能经验是一致的。测量数据不确定度为0.5LPM。 图9 不同泵速下的总空化体积分数(气体+蒸汽)分布

图9显示了不同泵速下的总空化体积分数(气体+蒸汽)分布,可以看到,从3000rpm开始出现空化现象。当泵转速为4000RPM时,观察到相当明显的空化现象。这与图5所示的图相一致。

本案例采用Simerics-MP+将泵体的动力学方程与泵流量的CFD解耦合,成功地进行了变排量叶片泵的建模。 对大范围泵速和调制出口压力值的仿真结果与相同条件下的实测结果进行了比较,总体吻合较好。 采用全空化模型对变排量泵进行了仿真分析,有效预测了空化现象的产生过程,并与试验相吻合。