Simerics | 涡旋压缩机三维瞬态CFD仿真

如何开发性能更好的涡旋压缩机是当前研究重点,其中对涡旋压缩机的内部流动机理及间隙泄漏流动的研究可为其优化设计提供重要的理论参考。

1

涡旋压缩机工作原理

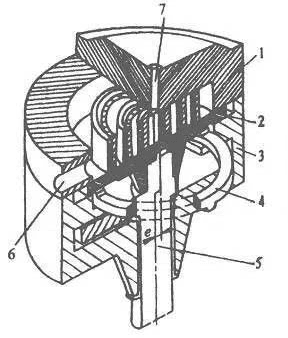

1-静涡盘;2-动涡盘;3-机体;4-十字连接环;5-曲轴;6-吸气口;7-排气孔

图1 涡旋式压缩机基本结构图

涡旋压缩机在吸气、压缩、排气的工作过程中,静盘固定在机架上,动盘由偏心轴驱动并由防自转机构制约,围绕静盘基圆中心,做很小半径的平面转动。气体通过空气滤芯吸入静盘的外围,随着偏心轴的旋转,气体在动静盘噬合所组成的若干个月牙形压缩腔内被逐步压缩,然后由静盘中心部件的轴向孔连续排出。涡旋压缩机的工作原理如图2所示。

图2 压缩机工作原理示意图

涡旋压缩机广泛应用于制冷、空调、汽车等行业(作为增压器),具有高效、低噪声、低振动的优点。叶尖密封是渐开线端面上常用的一种密封机构,其目的是为了减少轴向泄漏,提高效率。

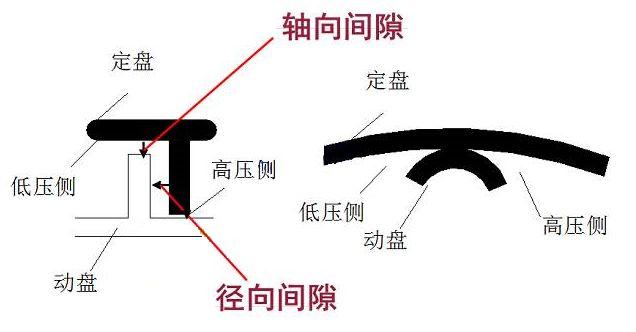

图3 涡旋压缩机内部泄露示意图

径向间隙是指动、静盘之间的最小间隙。

轴向间隙则指动、静盘涡齿和涡底盘之间的间隙。

在涡旋压缩机的实际运行中其径向间隙及动盘上部的轴向间隙均随着动盘的转动而运动。因此,对于生成微米级的间隙网格的生成及动态模拟是一项不小的挑战。

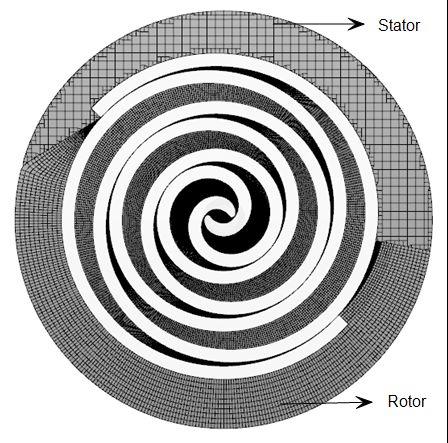

现阶段在涡旋压缩机 CFD 研究中较多采用非结构化网格,而结构化网格的应用相对较少。此外,为了简化模型,现阶段涡旋压缩机的数值模拟中普遍忽略轴向间隙,而只考虑径向间隙,并且设置的径向间隙值一般大于实际的径向间隙值,这必然会在一定程度上影响到数值模拟的精度,从而限制了对涡旋压缩机内部流动机理及泄漏特性的深入研究。

Simerics-MP+涡旋压缩机仿真优势

Simerics-MP+作为专业的旋转机械CFD仿真软件,对于涡旋式压缩机仿真分析具有独特的技术优势:

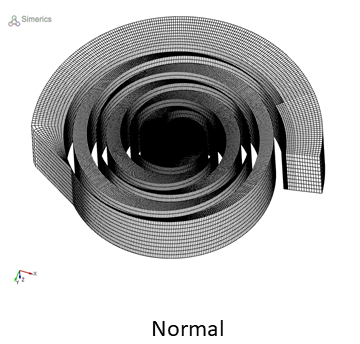

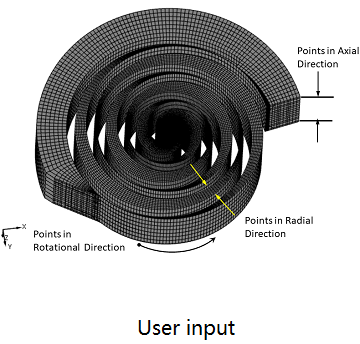

专业的涡旋压缩机网格模板

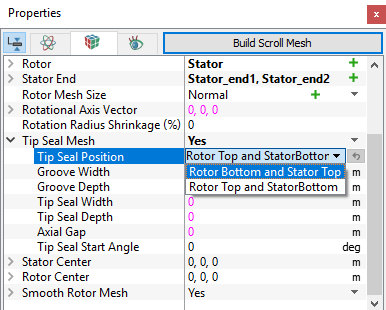

自动啮合的顶端密封

通用笛卡尔网格模板

求解速度快

压缩机采用制冷剂R410A;

入口压力为10bar,出口压力为34bar;

入口温度设置为298K;

压缩机直径为90mm,高度为20mm;

静盘与卷轴轨道之间的间隙为18µm;

转速为3000RPM。

图9 几何及边界示意图

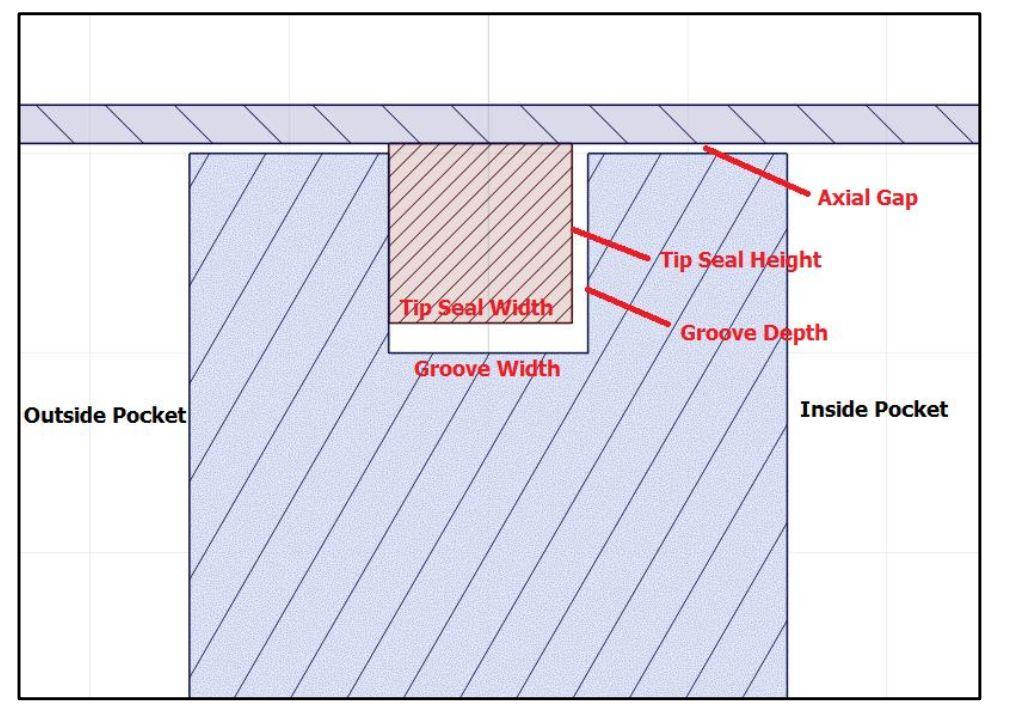

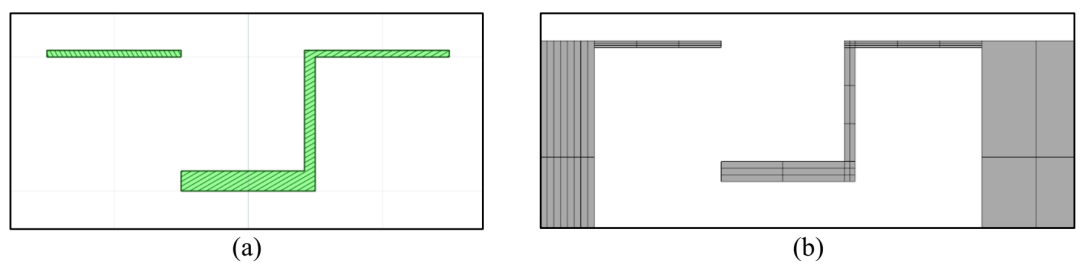

对于叶尖密封泄漏路径的典型截面如图10所示。对于涡旋压缩机,假设叶尖密封总是附着在槽的外侧(图10)。

图10 叶尖密封泄漏路径的典型截面示意图

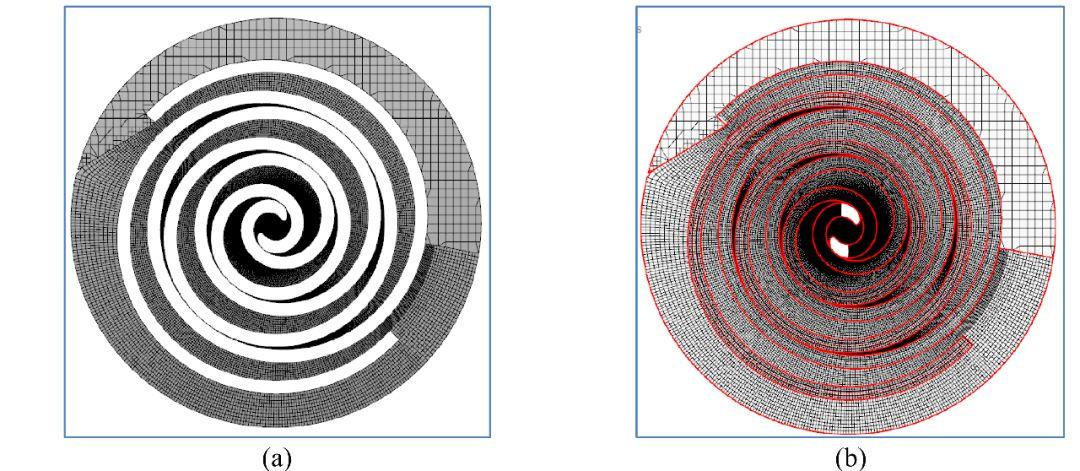

考虑到大部分时间内流体域的压力较高,所得到的泄漏路径为图11(a)所示的z形流体体积。在图6所示的叶尖密封网格模板中,输入图10中的5个尺寸参数,泄露间隙的流体域形状就得到了很好的定义,Simerics-MP+软件将自动为泄露间隙的流体域生成高质量的结构化网格,如图11(b)。

图11 (a)叶尖密封泄漏流体域截面; (b)结构化网格

图12 流体域截面网格示意图

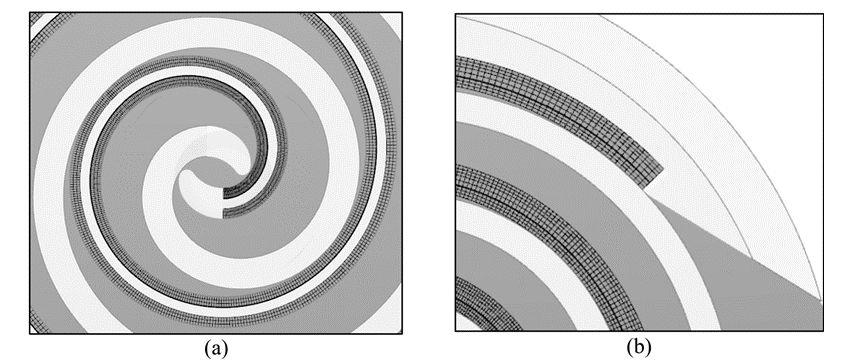

叶尖密封泄漏量从涡旋宽度不变的点开始。当螺旋/渐开线形状停止时,泄漏量停止,如图13所示,其中(a)为叶尖密封泄漏起点,(b)为叶尖密封泄露终点,模板自动检测这两个点。也可以自定义泄漏量的开始和结束位置。然后,通过不匹配网格接口(MGI)将后两部分生成的卷轴和封头卷连接起来,形成一个计算域。

图13 压缩机俯视图

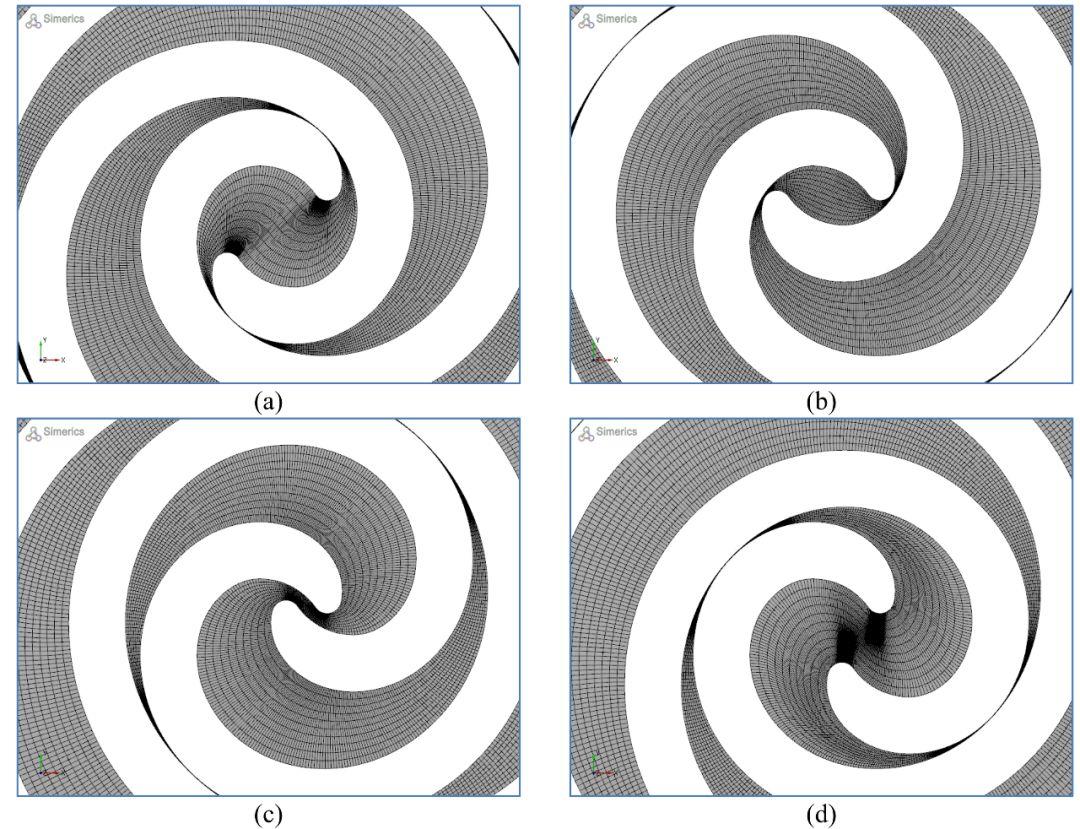

图14 涡旋流体域在不同曲轴转角下的网格示意图:(a)90°(b)180°(c)270°(d)360°

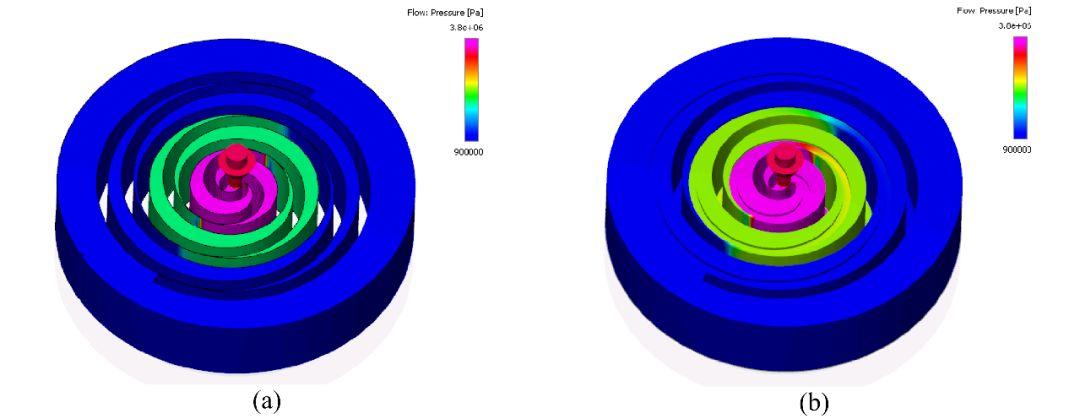

图15 180°瞬时压力场

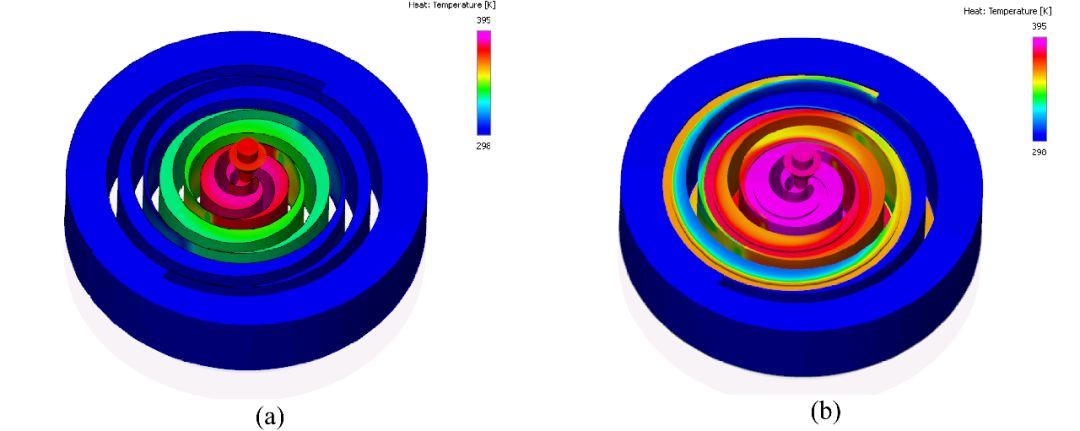

图16 180°瞬时温度场

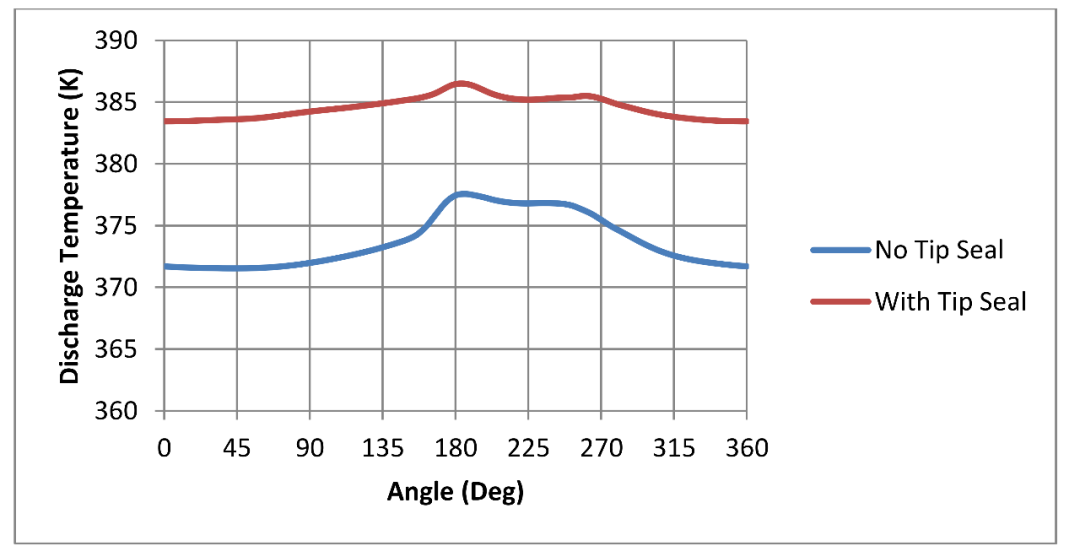

图17和图18为两种情况下的排气质量流量与温度的比较。

图17 一个滚动周期内的排气质量流量

图18 一个滚动周期内的排气温度

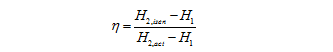

根据以上Simerics-MP+软件的仿真结果数据,可进一步研究叶尖密封泄露量对压缩机效率的影响,根据压缩机等熵效率的定义:

其中,H1为压缩机入口的焓,H2,isen是等熵过程压缩机出口的焓,H2,act是压缩机出口的实际焓。由于叶尖密封容积引起的泄漏使压缩机工作腔内流体受热,从而降低了压缩机效率,平均等熵效率从76.2%下降到60.1%。

Simerics-MP+涡旋压缩机模板

1

既可以完美地简化涡旋压缩机和膨胀机的仿真流程,又能模拟涡旋压缩机的叶尖密封泄漏量;

2

仅需通过简单的设置和高效的数值求解,即可在数小时内模拟涡旋压缩机的非定常流场和叶尖密封泄漏路径;

3

仿真结果可为压气机压力/速度分布、流量和温度/效率等系统的优化设计提供直观的流动信息;

4

简单易用,仿真周期短,是涡旋压缩机系统仿真的理想选择。