VirtualFlow | 石油&天然气工业瞬态多相流动和流动保障模拟

多相流存在于很多工业过程中,特别是石油工业,石油、天然气和水经常一起生产、运输。另外,当有外部热源,相间的热交换或由于压降而产生的闪蒸现象时,各相的相对体积分数可沿管道变化。某些情况下,这些流体动力学特征是不希望发生的,尤其是在烃类运输系统中,例如团状流可能对某些操作组件有害。这种多相流也存在于进出储层的油气管道中。此外,管道中多相流的复杂性随气体管道中固体颗粒(包括沙子、黑粉)的存在而增加。碳钢制成的石油和天然气管道中经常发生颗粒诱发的腐蚀,腐蚀后需要拆除受影响的管段,从而导致额外成本和生产中断。对于这些现象,需要高保真的CFD预测方法与实验结合起来为安全防范系统做准备。

多孔介质中的多相流动

在CCS或EOR技术中,多孔介质流动通常涉及多个液相或气相,如:向油藏中注入水、蒸汽或二氧化碳可以提高石油的采收率。从实际角度来看,计算预测工具在选择合适的CCS地点、估算二氧化碳储存潜力、量化被捕获流体的数量方面是至关重要的。

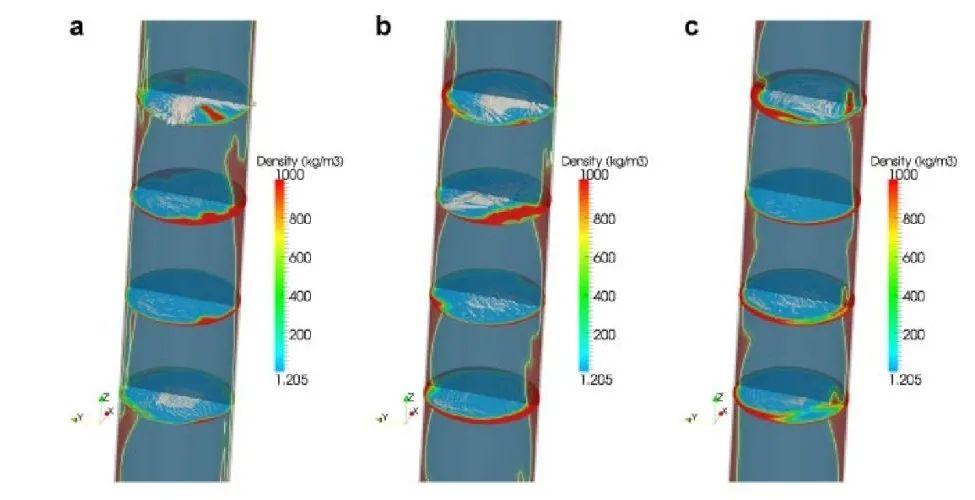

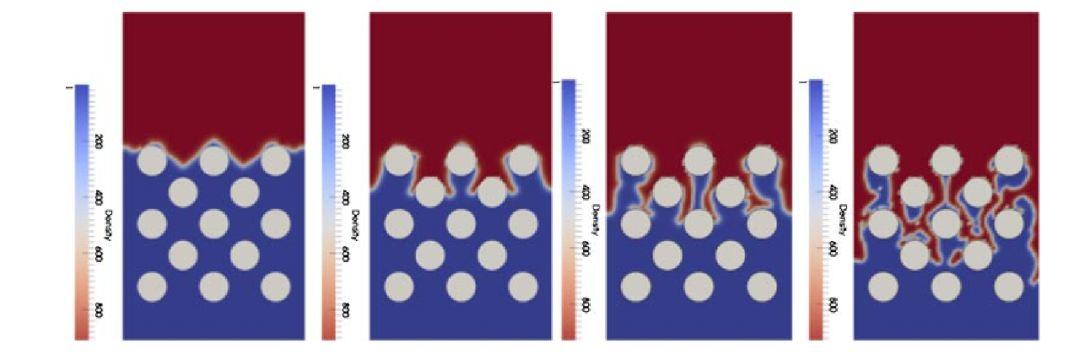

VirtualFlow使用level-set界面跟踪方法进行仿真,以捕获指进不稳定性。图1展示了VirtualFlow软件计算得到的二维重力指进的不稳定性,两种不同密度的液体在重力作用下通过一列柱体流动。红色的浓稠液体以手指形渗入较轻的蓝色相。大量的较轻液体残留在圆筒阵列内,限制了回收过程的有效性。

液化天然气罐内的分层现象

储罐内的液化天然气(LNG)通常因不同密度引起液体分层。而LNG分层可能会导致储罐翻覆和罐内压力急剧上升等问题,这会对LNG安全灌装作业造成危害,甚至破坏流动保障。为了防止出现LNG罐内的天然气泄漏导致的气体蒸发排放、燃料流量波动和组分变化等现象,LNG站需要进行合理的设计。

液化天然气储罐有两种类型的常用加注喷嘴,分别应用在储罐顶部和底部。加气点的选择由待罐装液化天然气密度与罐内(或根部)液化天然气密度相比的大小决定。一般来说,对于轻质天然气采用底部填充的方式,而重型液化天然气采用顶部填充的方式。分层过程会受到喷嘴、初始密度差、跟部的深度和填充速度的影响。

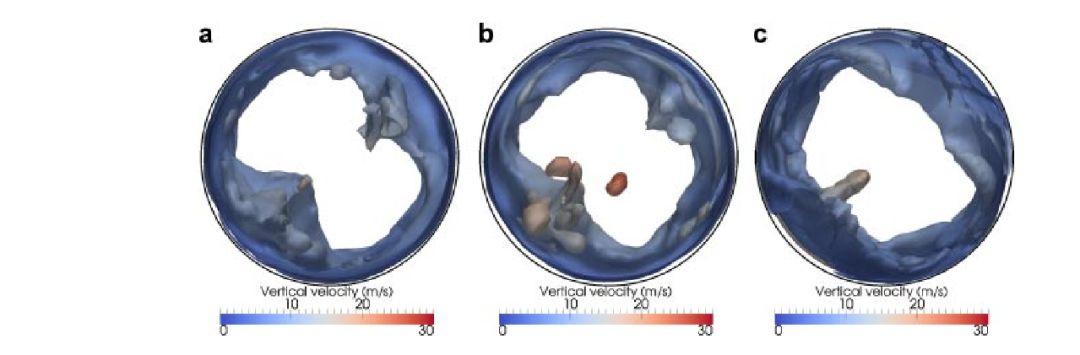

注入处可以观察到大尺度的流体运动现象,而根据初始温差和注入速率的不同,该运动尺度可达容器尺度的一半。这些活跃的流体现象往往发生在混合剧烈的阶段,并推迟罐体液体分层现象的稳定时间。如图2所示,从VirtualFlow计算得到的速度场上可以看到这些大尺度运动。该流体运动有效地混合了不同密度的液化天然气,避免储罐内出现分层。

气举

在气举技术中,通常会在水和油流通的生产管道底部注入气体,以降低井内的重力压降,从而提高管道内的油流量。实际生产中,气体是通过管壁上的阀门注入的,容易在管道内产生大气泡。而有关水和空气的实验结果表明,注入小气泡可以提高气举效率。因为小气泡的上升速度较低,管中停留时间长,因此流体空隙率高,并且小气泡均匀地分布在管道的截面增加了气体空隙率,小延缓了气泡流向段塞流的转变,重力压降减少。因此产生大气泡对气举来说,是一个不利条件。

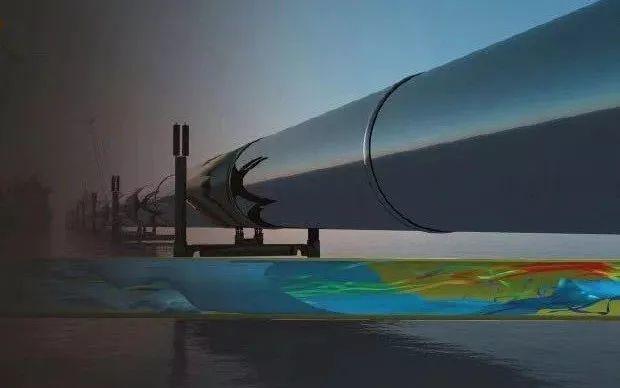

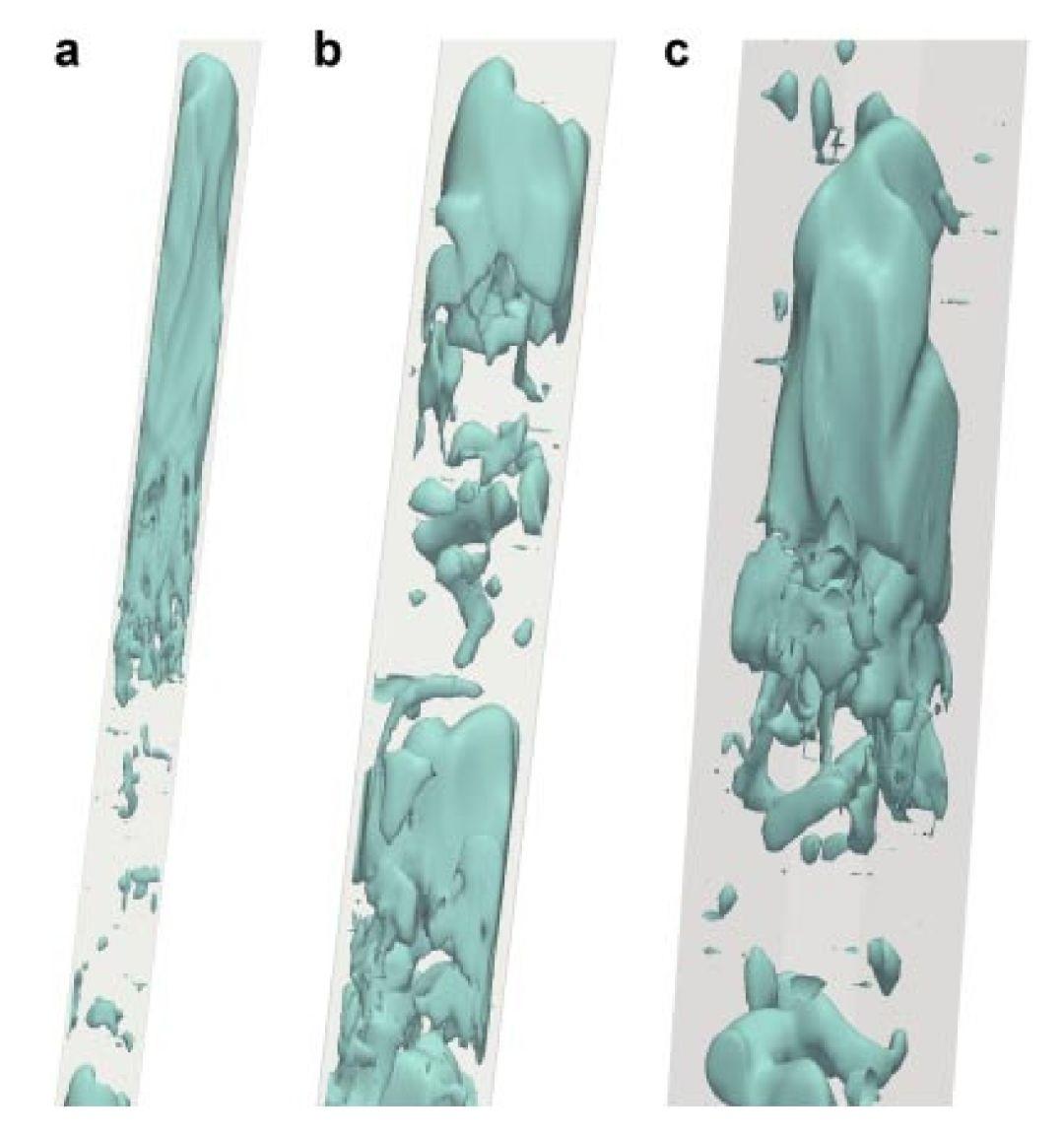

图3 在垂直管道中注入气体,喷嘴处的表面速度分别为0.2、0.5和1m /s,黑色的等值线表示气泡

图3所示的不同气体流量的结果表明,该模型能够预测不同大小的气泡在管道中以不同的速度、沿着特殊之字形路径上升。从图4可以看到CFD预测与实验结果是一致的——即使注入相对少量的气体,也会显著降低立管内的压降。

垂直管道中的多相流

目前对管道多相流和传热的预测工具都是基于双流体六方程模型,需要求解各相的守恒方程。在石油和天然气行业,这个模型被简化为一维,通常被称为“机械模型”。为了封闭机械模型方程,需要考虑流动特性如局部速度、壁面剪切应力、液体滞留量等的关系。这些关系在封闭模型中具有很大的不确定性,通常是经验模型,并且基于过度简化的假设。

3D段塞流模拟

3D环状流模拟结果

对于环形流态,管道尺寸减小为3cm×100cm。计算域网格有80万个网格点,模拟计算需要使用超算的128核。采用VirtualFlow软件得到的环状流模拟结果如图7,展示了由密度等值线刻画的两相流动界面和横流速度矢量图。