电驱系统温控杂谈(二)

目录

一、为什么要做温升

1.背景

二、重点考核对象

1.重点考核对象

2.重点考核对象-驱动电机转子温升/驱动电机定子温升

3.重点考核对象-IGBT等功率器件温升

4.重点考核对象-高压线束温升

5.重点考核对象-减速器油封唇口温升

6.重点考核对象-减速器支撑轴承温升

三、对电驱传动系统的要求

1.电驱系统设计要求

2.传动系统设计注意事项

四、电驱传动系统设计中的温升考虑

1.温升考虑

2.电驱传动系统-箱体的仿形设计

3.电驱传动系统-箱体储油池设计

五、电驱传动系统的温升控制

1.传动系统热平衡机理

2.运用环境-工况分析

3.合理的温控策略

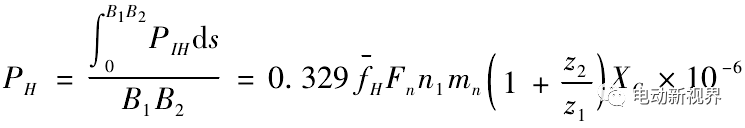

4.齿轮-优化齿轮结构参数

5.齿轮-精确齿轮修形技术

6.轴承-优选型号-结构参数

7.轴承-安装配合设计

8.轴承-承载分析、发热量计算

9.箱体结构-拓扑优化箱体结构

10.箱体结构-油量存储空间控制

11.箱体结构-散热区域结构优化

12.箱体结构-散热区域结构优化

13.润滑油路:进-回油油路设计

14.润滑油:产品的选用原则

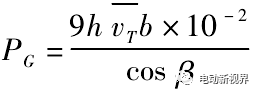

15.润滑油:油量精确控制

16.温控验证措施

六、电驱传动系统验证

1.型式试验-试验验证体系

2.型式试验-试验验证方案

七、电驱传动系统试后确认

1.服役完成后的拆解检查

接上文......

箱体的仿形设计-------降低飞溅润滑油的功率损失 润滑油储油池设计-------保证润滑的前提下控制搅油发热 齿轮副的优化设计-------优化齿形参数、齿宽等,降低搅油损失 轴承副的优化选型-------结合载荷、计算,综合评估发热和承载

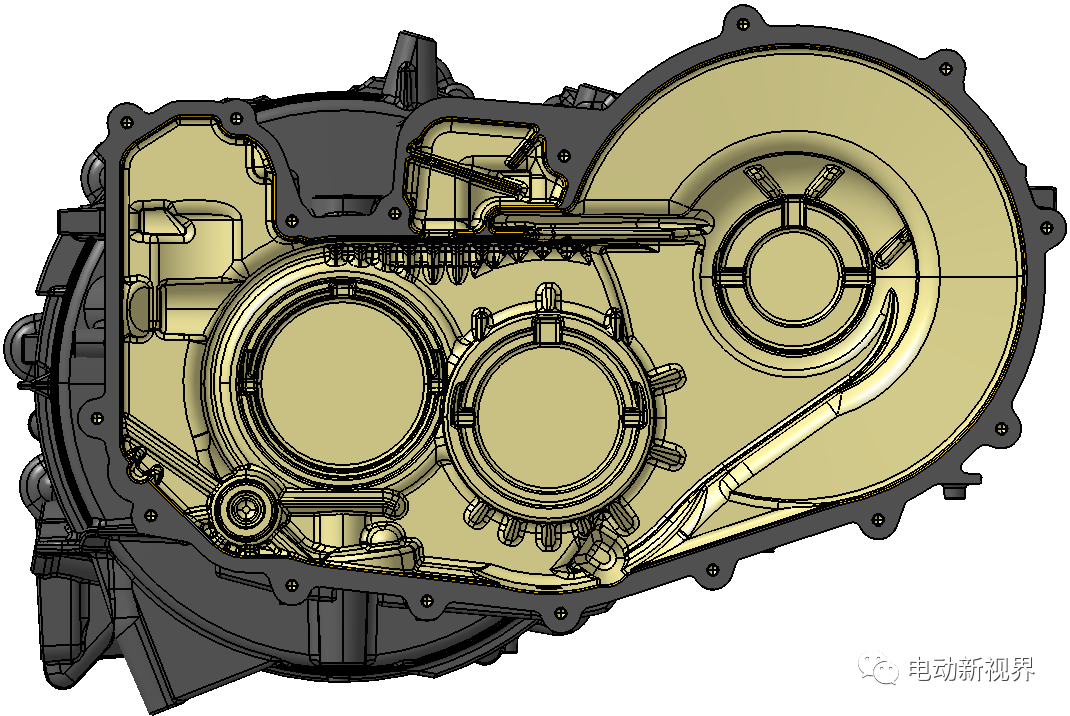

传动系统采用仿圆弧设计,降低搅油损失

分析所运用的环境、工况条件及部分特殊要求。

覆盖全工况的台架试验测试在线运用的跟踪、监控。

深入掌握传动系统运用过程中的发热、散热机理,研究与传动系统温升相关的影响因素。

运用监控体制内,稳定控制温升变化。

基于理论分析计算、优化设计传动系统结构、合理选择关键零件,衡量传动系统综合性能、制定合理的传动系统温控方案。

齿轮啮合摩擦 轴承(滑动/滚动摩擦) 箱体热传导、热辐射 外界流动空气对散热性 搅油/风阻

润滑油热对流

温度难题:润滑与冷却矛盾下的温控

3.合理的温控策略

如何控制传动系统温升

高温情况下如何抑制温升

低温环境下如何保证润滑

掌握热平衡机理

研究传动系统发热源

分析传动系统散热方式

摸清温升影响因素与规律

制定温升控制策略

设计源头入手、控制发热、散热,配合不同技术方案,形成最优温控策略

齿轮正向设计思路,几何参数智能配对

通过渐开线齿形-齿向及齿距偏差等检测,根据结果智能选择配对齿轮副。

多目标优化齿轮结构设计

大模数、小齿宽控制搅油发热

齿轮拓扑修形

大齿向修形齿轮参数补偿的设计。

6.轴承-优选型号-结构参数

轴承选型

在有限的结构空间内,选择适用于告诉、重载、轻量化轴承。选用特制轴承,保持架优化设计,滚道、滚子特殊修形及热稳定处理,减小滑动摩擦降低高速旋转时的发热量。

轴承布置形式

轴承安装设计

正确的承载分析

发热量仿真分析计算

拓扑优化箱体结构

内腔仿形设计

油池结构的合理设计

精准的搅油空间控制

增加箱体散热面积

结合润滑油流动状态设计集油结构

油量分配、润滑导向

润滑油性能参数匹配

优异的粘温特性 剪切稳定性 抗极压性能 抗磨性能 氧化稳定性 长效润滑

油位-浸润深度的选取

参与润滑油量的控制与分配

型式试验

运用状态监控

服役结束后拆解检查

试验验证体系

试验验证体系

密切关注运用使用状态

定期入库检查,确保传动系统正常

远程温度监控,掌握实时动态

实时监控-跟踪

收集相关数据分析计算

分解前检查,外观状态检查; 分解过程,零部件状态确认; 拆解结论,客户-专家评审认证。

全文完~