【电动新视界】减速器设计概述

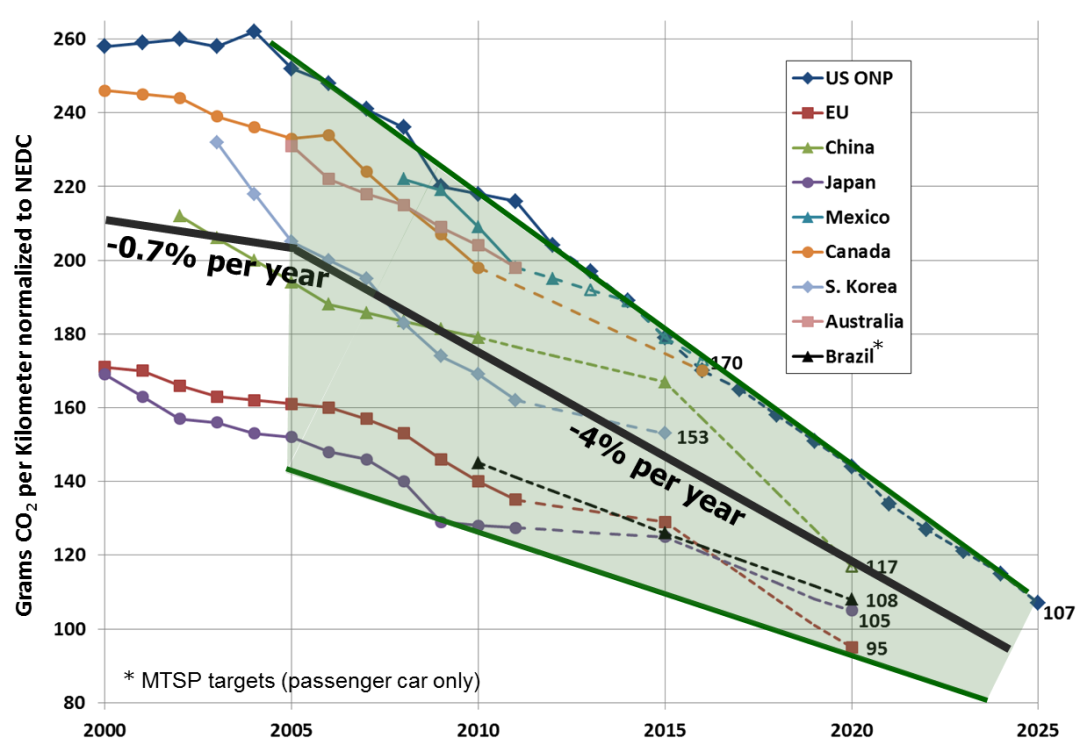

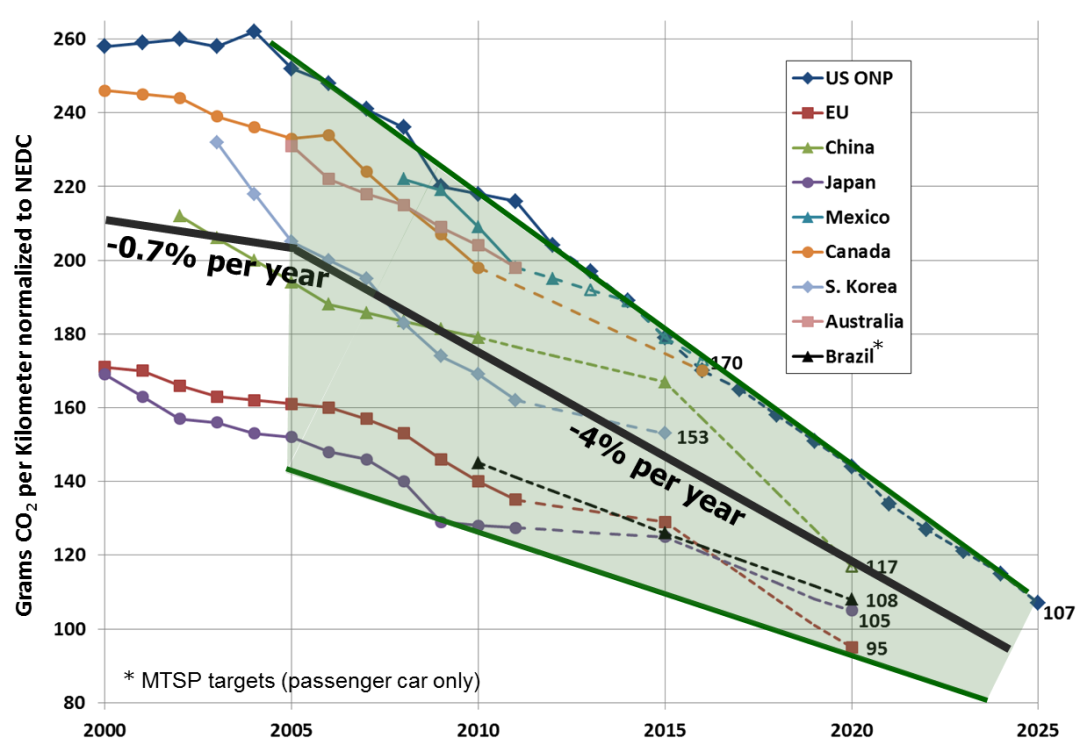

随着汽车工业的飞速发展,环境污染也日益严重,降低汽车有害气体污染物排放量,全球各个国家对于二氧化碳的排放量限值日渐收紧(如图1所示,来源于ICCT),开发新能源汽车是未来的主要发展趋势。而电动车减速器的发展也直接推动电动车辆的发展,电动车减速器在影响电动车发展的关键点-续航里程和车辆性能上,能够起到关键的辅助作用。因此,对新能源汽车减速器的设计开发进行研究具有重大的现实意义。本文在国家大力推动电动汽车的大背景下,简单探讨如何开发一款满足整车动力性经济性、可靠性、安全性等及批量生产要求的减速器以及作为一名减速器工程师,我们都需要做哪些工作。

图1. Global CO2 Regulatory Landscape

目录

电动汽车的动力传动系统性能决定着电动汽车运行性能的好坏,是电动汽车的核心部分,减速器用来降低转速和增大转矩,以满足工作需要。减速器结构紧凑,效率较高,传递运动准确可靠,使用维护方便,可以成批生产,因此应用非常广泛。减速器一般用于低转速大扭矩的传动设备,把电动机、内燃机或者其它高速运转的动力通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的,普通 的减速机也会有几对相同原理齿轮达到理想的减速效果。减速机是一种相对精密的机械,使用它的目的是降低转速,增加转矩,跟常规燃油版车型上的变速器一样达到减速增扭的目的。

速比=电机输出转数÷减速机输出转数(“速比”也称”传动比”) 它的种类繁多,型号各异,不同种类有不同的用途。减速器的种类繁多,乘用车目前多使用齿轮减速机;按照传动级数不同可分为单级和多级减速机。

图2. 某减速器图示

电机工作区(T-N曲线)是评价汽车电机性能一个重要的指标(图3. 某电机T-N曲线),高转速、大转矩以及宽广的恒功率调速范围是是目前电机设计者所共同追求的。跟燃油版汽车同理,匹配减速器可以使电机工作在更高效的转速区间, 可以使系统拥有更宽的转速区间和更大的扭矩(图4.发动机与电机的特性曲线对比)。

图3. 某电机T-N曲线

如果电动汽车没有减速器的话,输出到轮的扭矩太小,尤其是爬坡等需要大扭矩的情况就很难满足了。而日常使用,绝大部分时间都是在平路上行驶,如果选大扭矩的电机, 价格会极高,整车性价比就下去了。车轮转速常用区间是0rpm(起步)到1000rpm(车速 100km/h左右),特别是城市里常有的50km/h的车速, (对应轮速500rpm)现在大部分民用电机,在这个转速区间并没有很高的效率,选择可以使用更高功率电机,通常意味着几倍的成本增加。齿轮箱主要作用是减速和增加扭矩,便是一个低成本的解决方案。

图4. 某电机与发动机的特性曲线对比__Unlike the engine, the electric motor can provide substantial torque at zero speed which can greatly benefit the performance and drivability.

第二、减速器的设计过程中几个需要重点考虑的问题

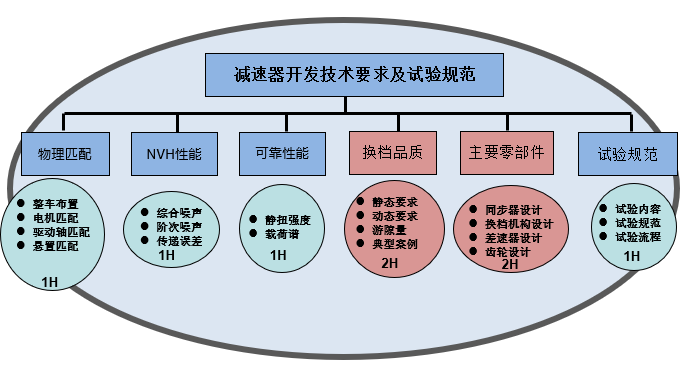

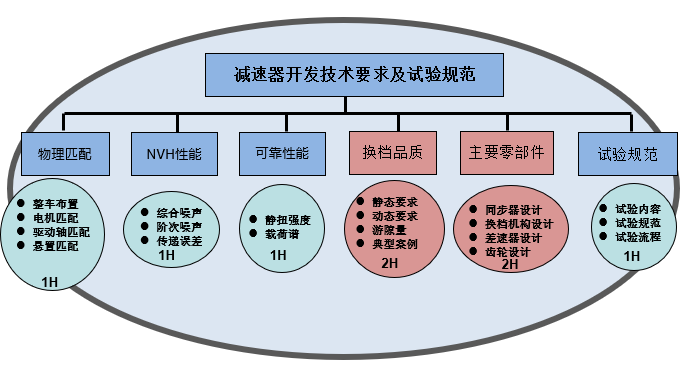

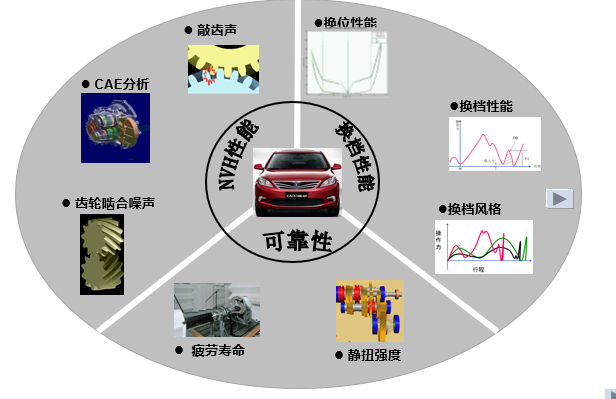

减速器在设计开发过程中与MT大同小异,整个设计开发要求以及相关的试验规范也有很多可以参考,载荷谱需要重新开发,具体细节请见下图:

图5. 减速器开发过程要求

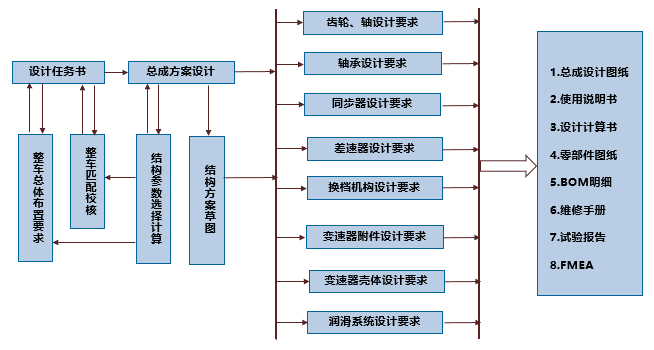

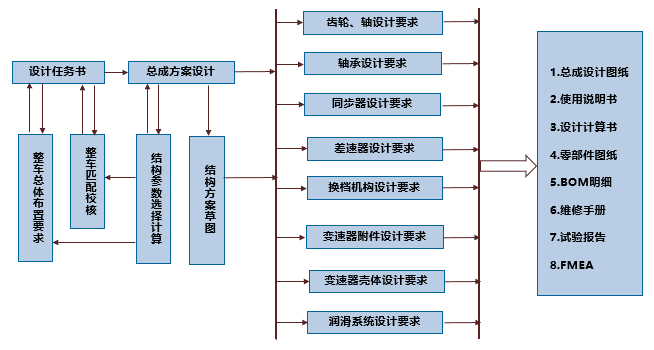

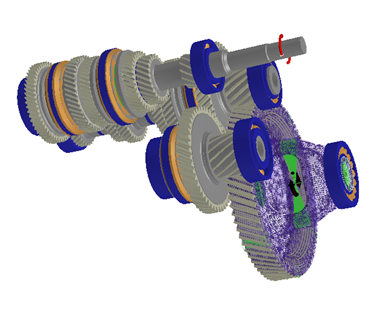

1)边界分析和整车布置分析,确保周边预留足够的设计间隙;4)CAE分析:齿轮/轴承强度寿命分析,壳体结构分析,油量/润滑分析,传递误差分析,接触斑分析,连接强度分析,模态分析等;5)减速器开发程序:具体开发程序如下图6所示,减速器开发过程中需要综合考虑开发难度,以及系统匹配开发的难度要求,同时需要做好技术资料的积累,为新项目提供技术基础;

图6. 减速器开发程序

电驱动系统的密封零件需要选择能承受比燃油车更高的转速的油封,油封唇口处的油温相比于壳体内部的油温大概高出30-50℃,在选型设计过程中,除了考虑唇口结构的设计,唇口温度的影响,还需要考虑高转速做带来的影响。高速轴承需采用高速润滑脂,这类润滑脂具有低粘度、适用温度范围广、发热量低等特点,可以有效避免在高速运转过程中因产生大量热量而造成过热的问题。轴承保持架采用耐高温,高速的树脂材料。钢球采用特殊热处理的钢球。第三、减速器的DV试验验证

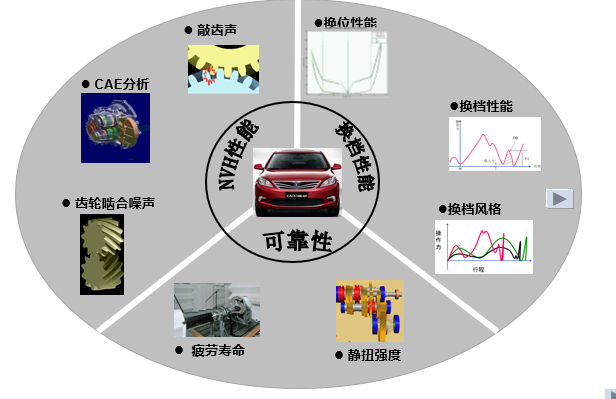

减速器的DV和PV试验项目主要分功能性试验和耐久性试验,具体试验项目如下所示,这里仅说明试验项目,具体试验规范各OEM可能存在部分差异,下图7为减速器性能开发要求概述:

图7. 减速器性能开发要求概述

l功能试验主要包含:温升试验,通气试验,效率试验,润滑试验,密封试验,静强度试验,台架NVH测试…l耐久试验包含:高速耐久试验,总成耐久试验,差速器耐久试验,差速器打滑试验,同步器耐久; 静扭强度后备系数K 1应不小于3。系数K1的计算公式如下: Memax — 变速器所匹配的发动机最大扭矩(N·m);相邻两档间交替换档,同步器在1.0×105次循环挂档试验中,任一档不得出现失效或连续5次撞击声。减速器疲劳寿命应符合设计要求的规定,同时预留安全系数。在未达到规定的循环次数以之前,主要零件及轴承不允许损坏,齿轮不得产生下列任何一种疵病:• 齿面点蚀(单齿面积超过4mm2或深度超过0.5mm的点蚀)n损伤率小于50%为可靠,损伤率在50%~80%之间建议试验中重点关注,80%以上轴承存在较大风险建议重新选型。

图8 .Romax软件分析

l如有驻车,一般还需要增加:驻车耐久试验,drop in speed试验,整车驻车试验;如是多档,还需要增加换档试验。第四、Ending

减速器是新能源汽车的核心部件,传统燃油版汽车用的变速器很多资源可以拿来使用,包括变速器技术人才面临失业风险的情况下,可以考虑减速器方向。在做方案选择时除考虑整车性能以外,还需要综合考虑系统成本、电机以及变速器尺寸、变速器资源以及变速器开发难度等因素。目前的发展趋势是电机、减速器和电机三合一,所以开发过程中还需要考虑后续的发展规划。

全文完~~