上汽Marvel X电驱系统拆解分析报告-前驱(带断开装置)上

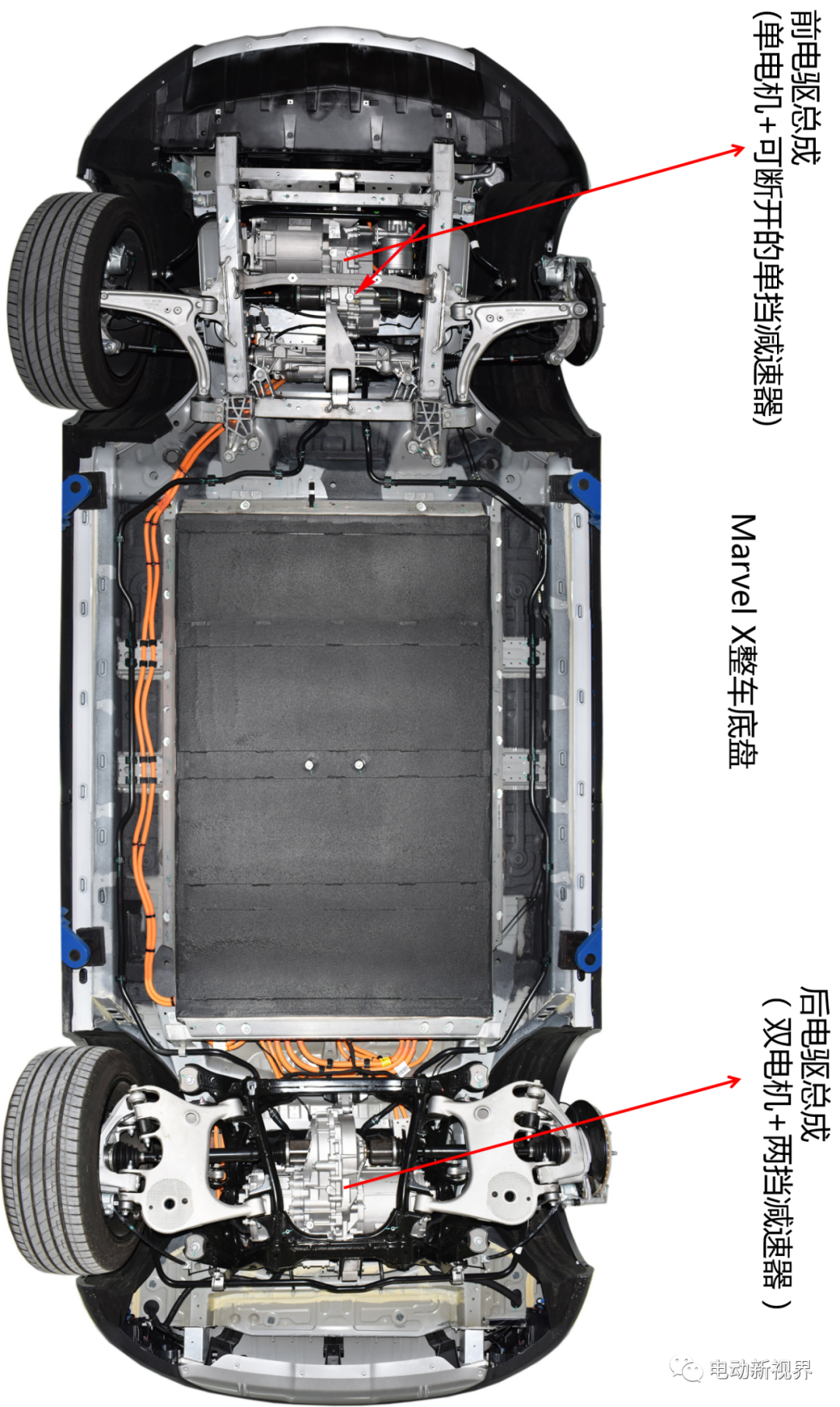

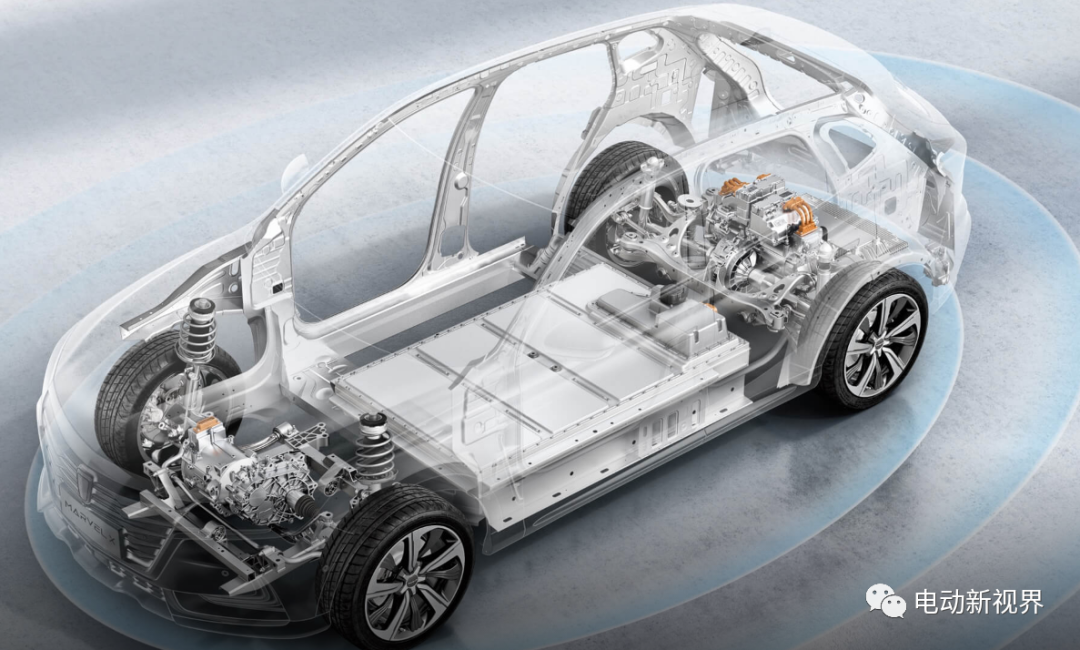

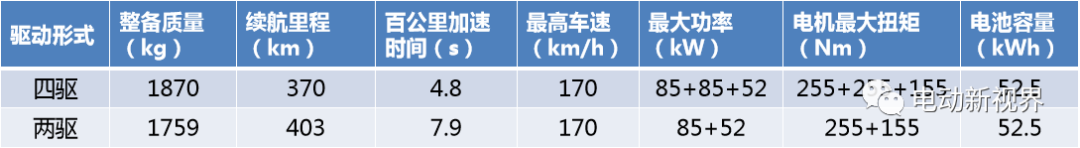

Marvel X有两驱和四驱两个版本,其中两驱车是后驱形式,四驱车的前驱是85kW永磁同步单电机+单挡减速器(带单向离合器的可机械断开结构),后驱是85kW和52kW双永磁同步电机+两挡减速器,后驱的主电机TM1与前驱电机TM3是相同的两个电机,且电控系统也相同。

对于2018年的产品,使用了52.5度电,1.7吨的两驱车能达到403km的续航(工信部数据)和百公里加速时间7.9秒,1.8吨的四驱车达到370km的续航以及百公里加速4.8秒,在当时甚至当下都属于整车经济性和动力性兼顾的很好的车型。

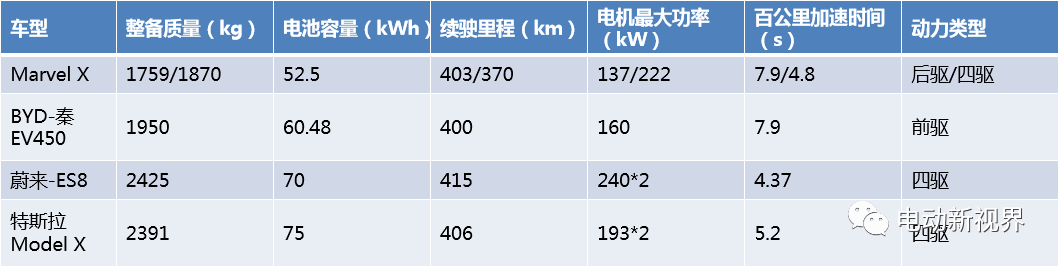

为了直观对比Marvel X在整车经济性和动力性的技术优势,我们可以将其与当时市场上的其他车型进行横向对比。Marvel X两驱版本与BYD秦EV450对比,同样的百公里加速时间与续航里程,而Marvel X却只是使用了52.5度电,相比BYD秦电池用量减少了13.2%;其四驱版本与蔚来ES8和特斯拉Model x相比,同样的百公里加速时间与续航里程,而Marvel X却比前二者少了20度电左右,电池用量减少25%~30%,整车能耗水平表现优秀,与其独特的多电机两挡电驱系统和可断开的前驱系统有紧密关系。

如果Marvel X搭配了更多的电池,是不是续航就会提升更多?当然整车重量也会上升,这又回到了前面讨论的是性能优先还是成本优先的整车定位问题。

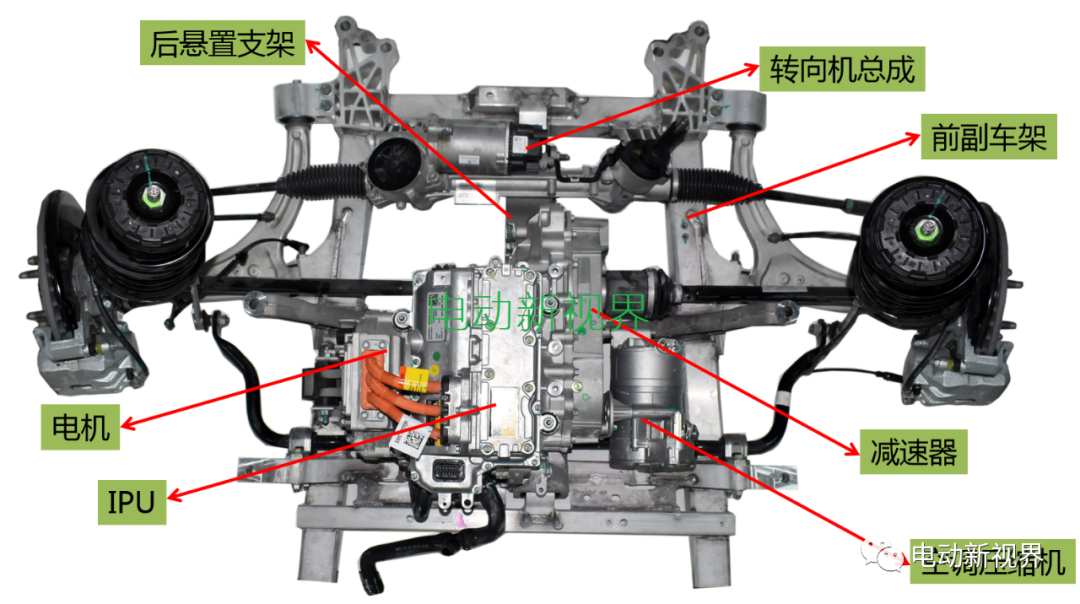

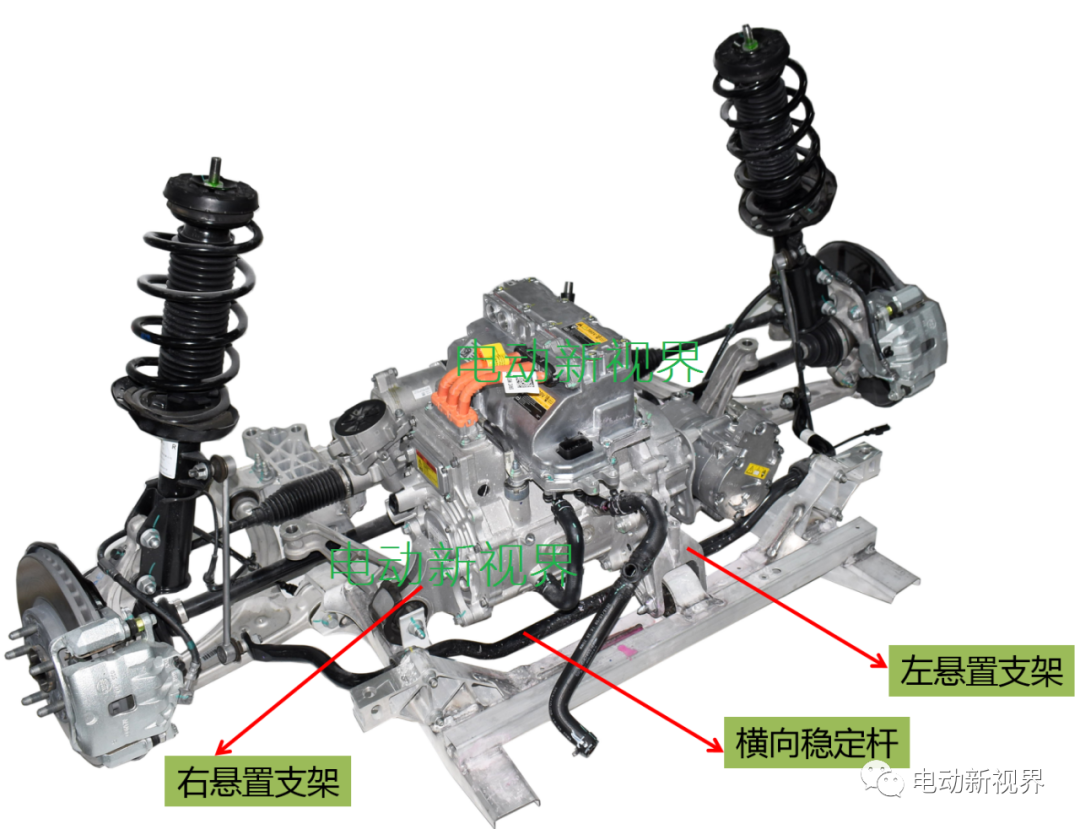

Marvel X前桥悬架大量采用了铝合金材质,麦弗逊前悬架,全铝焊接框架式副车架、铝合金下摆臂和转向节,在强度和轻量化上满足新能源车的需求,符合豪华车的用料选择。

焊接框架式的前副车架通过六处螺栓点固定连接在车身,后侧两处的连接点的螺栓数量为两颗,连接处进行了拓扑优化,电驱系统通过三点悬置连接到副车架,悬置布置方式为EV车型常见质心布置,悬置支架和衬套外观看起来体积均较大,悬置系统(含支架)的刚度以及衬套的隔振率较高。空调压缩机固定在电驱总成上。

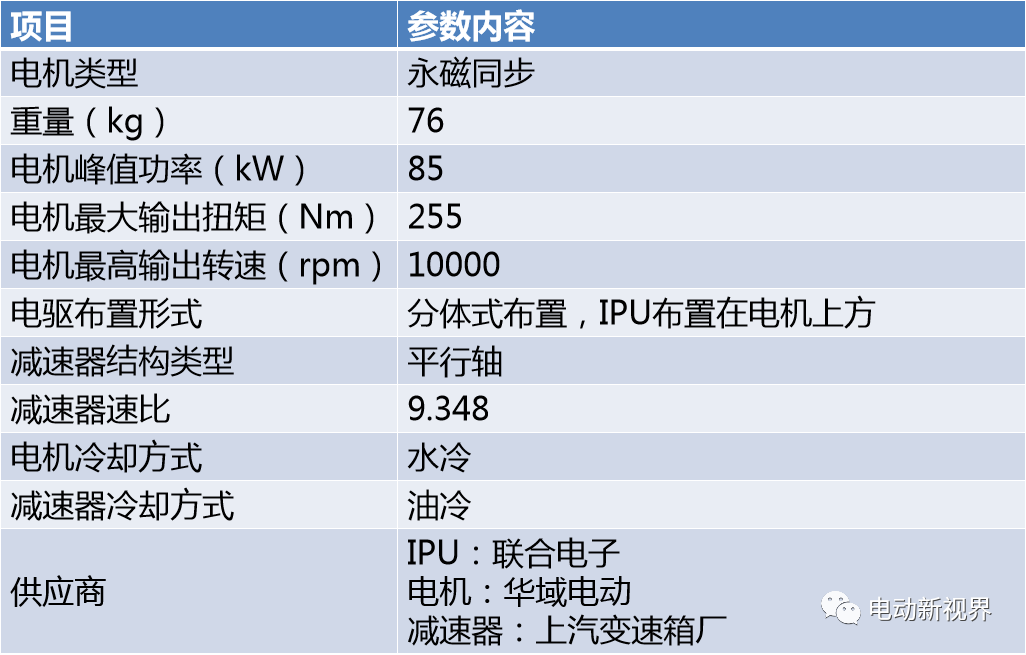

Marvel X前电驱系统峰值功率85kW,电机输出的峰值扭矩达到255Nm,电机最高工作转速为10000rpm,轮端扭矩为2383Nm,系统重量为76kg。

Mavel X的四驱模式下,尤其在极速智能模式下(动力输出响应较快),前驱由于存在单向离合器,使得整个前电驱的传动系间隙比相比正常状态大了很多,只齿轮侧隙,可能就放大了一个数量级,因此,Marvel X的前驱在TiP in/out工况下的Clunk音主观感受不太好,基本处于不可接受状态。Marvel X的单向离合器结构形式见下文减速器章节,属于内环楔形外环圆柱面的结构。

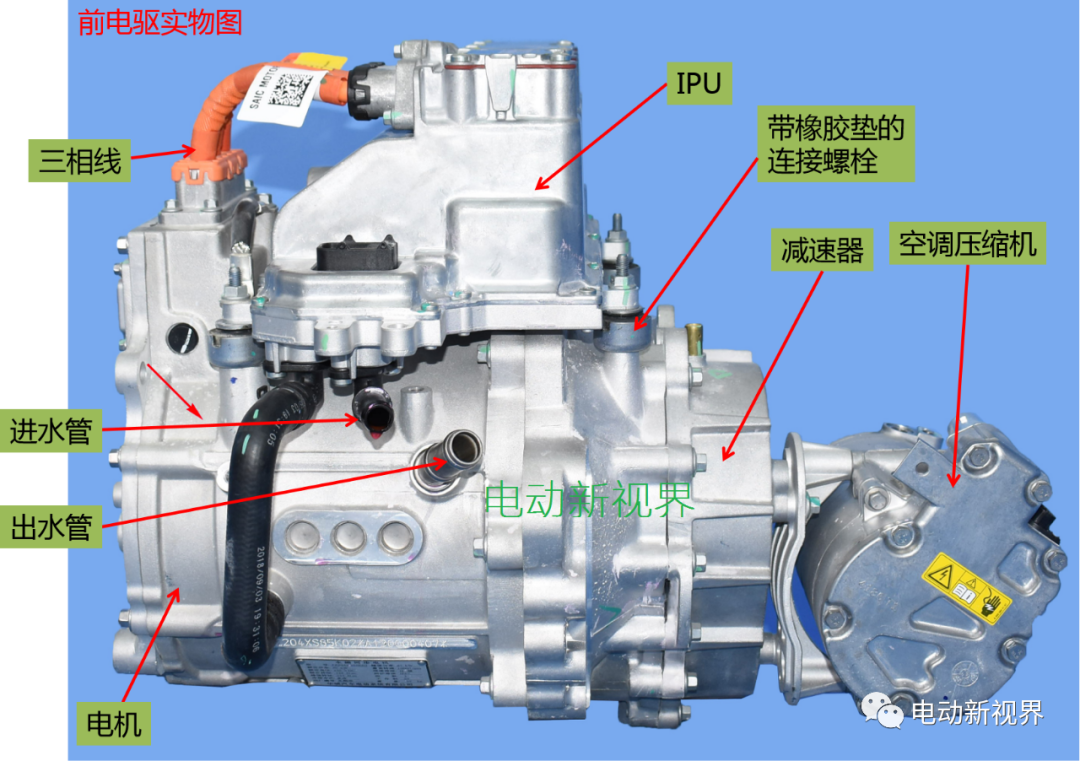

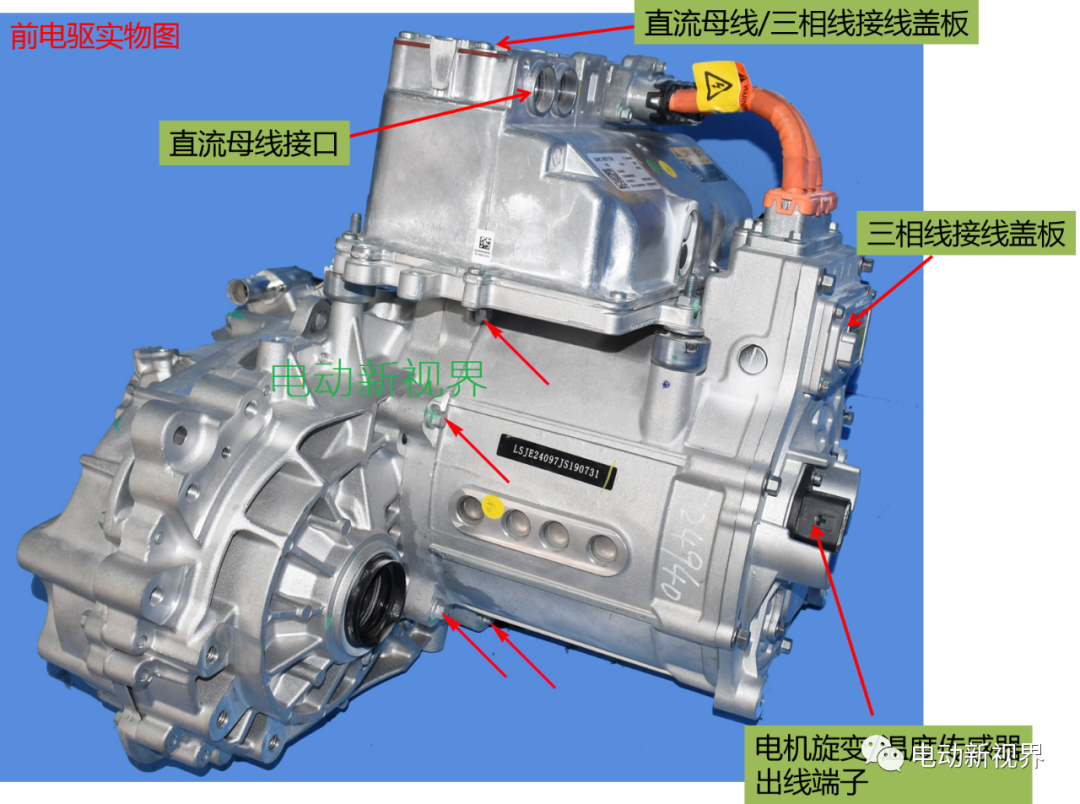

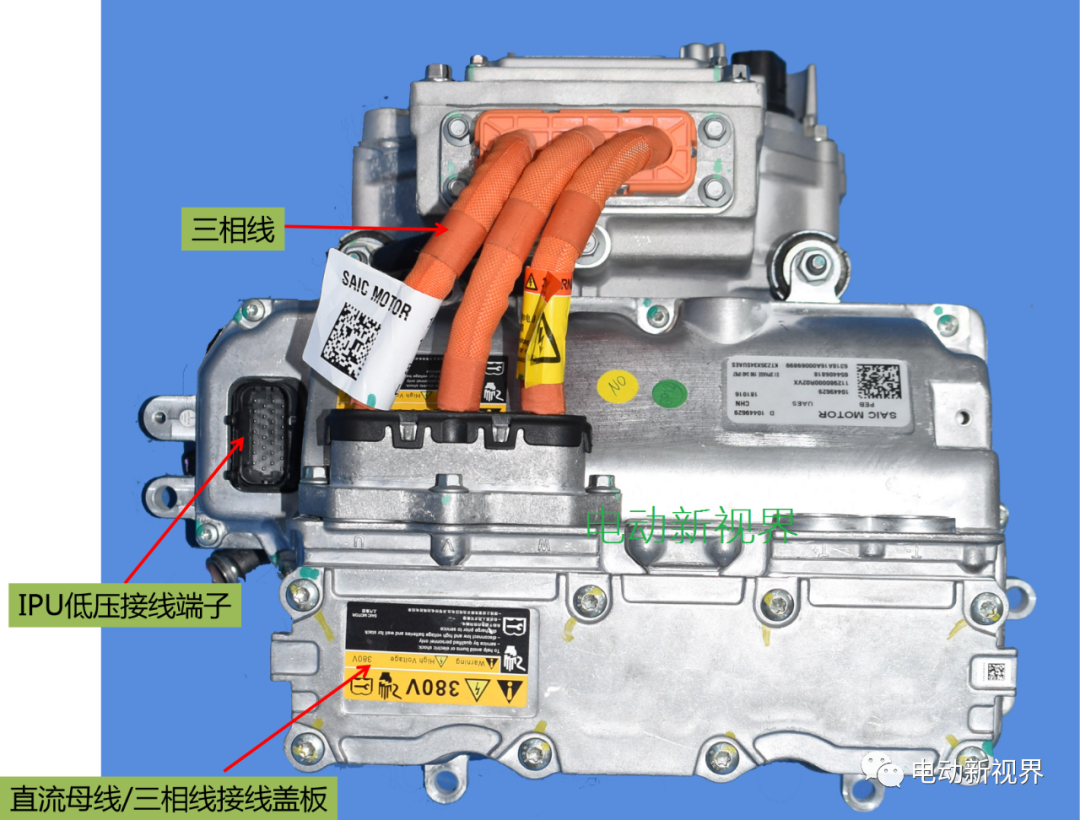

Marvel X四驱车的前电驱为分体式电驱系统,电机为Hairpin扁线绕组的永磁同步电机,减速器带有单向离合器,可实现滑行时动力断开,IPU通过带有橡胶衬套的螺栓总成固定在电机和减速器上方,实现IPU与电机、减速器的柔性连接,降低电机、减速器对IPU造成的机械振动影响,提升IPU总成电子元器件的可靠性。

前减速器内部带有单向离合器,布置在中间轴系上,可实现滑行工况下从减速器中间轴系机械断开轮端到电机端的动力传递,降低四驱车型的整车滑阻,同时利用后驱实现能量回收。在纯电车型上使用单向离合器实现动力断开,结构简单,体积紧凑,但也有先天缺陷,总体上算是在电驱系统上机械脱开的创新性应用。

分体式的前电驱系统包括电机、减速器和IPU(电机控制器),电机与减速器通过花键实现动力连接(减速器外花键),电机前端盖与减速器前壳体通过止口+定位销实现安装定位,减速器外止口带有O型圈(密封电机轴与减速器输入轴连接处,防尘防水),减速器外花键轴上带有O型圈(密封花键润滑脂),电机的前端盖与电机机壳一体式铸造成型,从设计端降低电机转子由于安装带来的偏心影响。

IPU与电机通过外置三相线连接,三相线长度较短,三相线两端均通过带有固定螺栓的盖板分别与电机三相接线端子和IPU三相接线端子连接,三相线两端的接线端子均为长形孔,便于安装固定。

Marvel X不仅实现了电驱系统前后驱零部件共用,还是实现了与其他车型电驱系统零部件的共用。其前电机与后驱的主电机零部件共用(峰值功率85kW),前驱的电机控制器与后驱双电机的控制器零部件共用。Marvel X的电机、控制器与减速器均与上汽的ERX5共用,最大程度实现零部件共用,进而降低成本,其前驱减速器与ERX5\Ei5仅仅是增加了一套单向离合器,连齿轮齿数都一样。

控制器与电机采用水冷,减速器采用油冷,电机与控制器之间通过橡胶软管连接,橡胶软管两端均通过卡箍固定在水管接头上,控制器的水管接头为非金属材质,电机端的水管结构为金属材质。

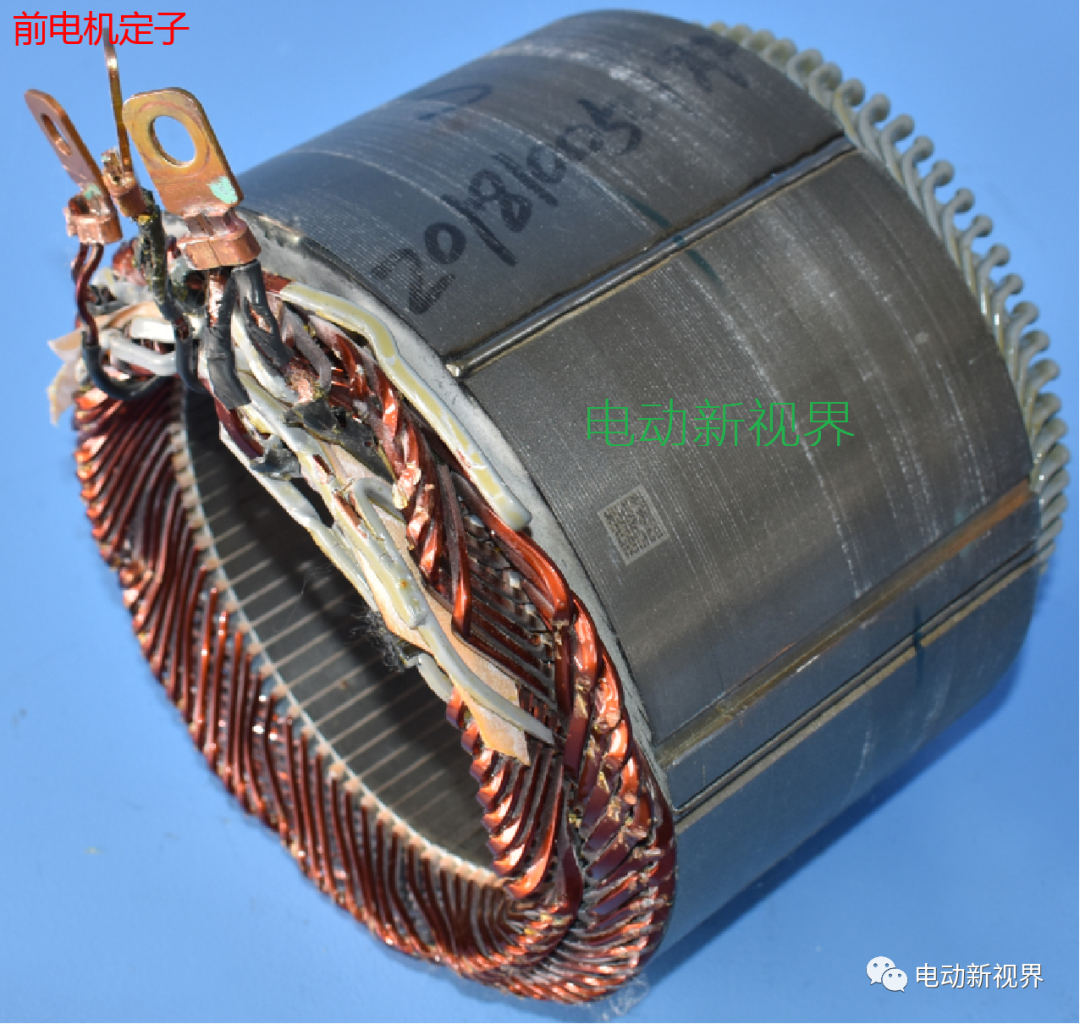

3、前电机系统

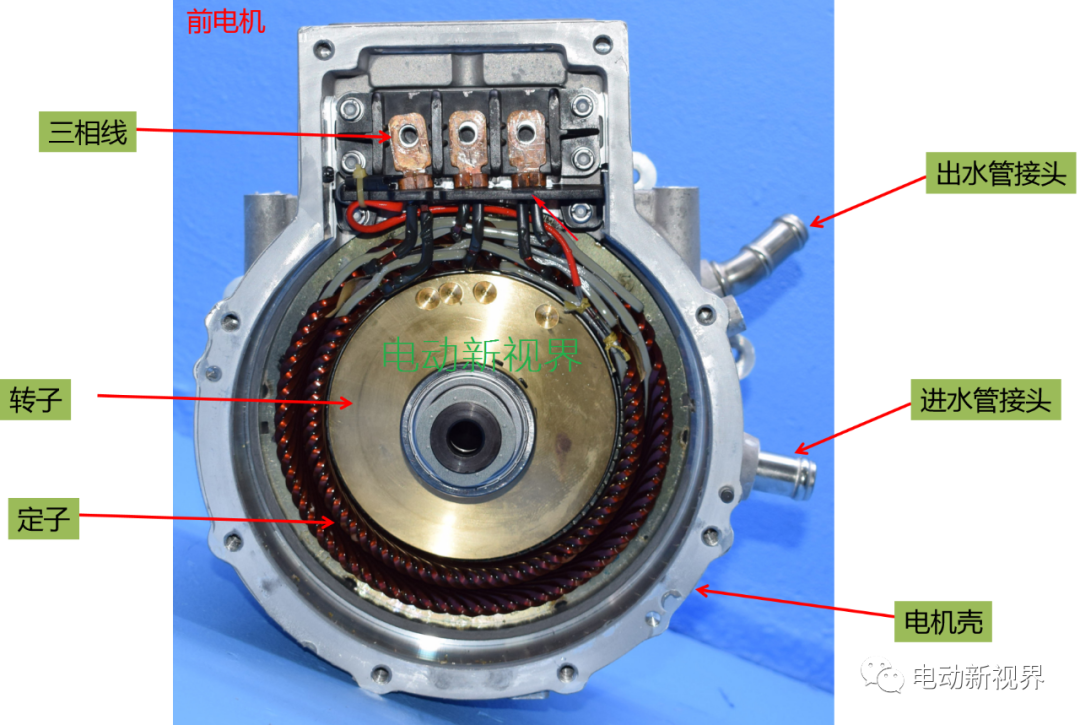

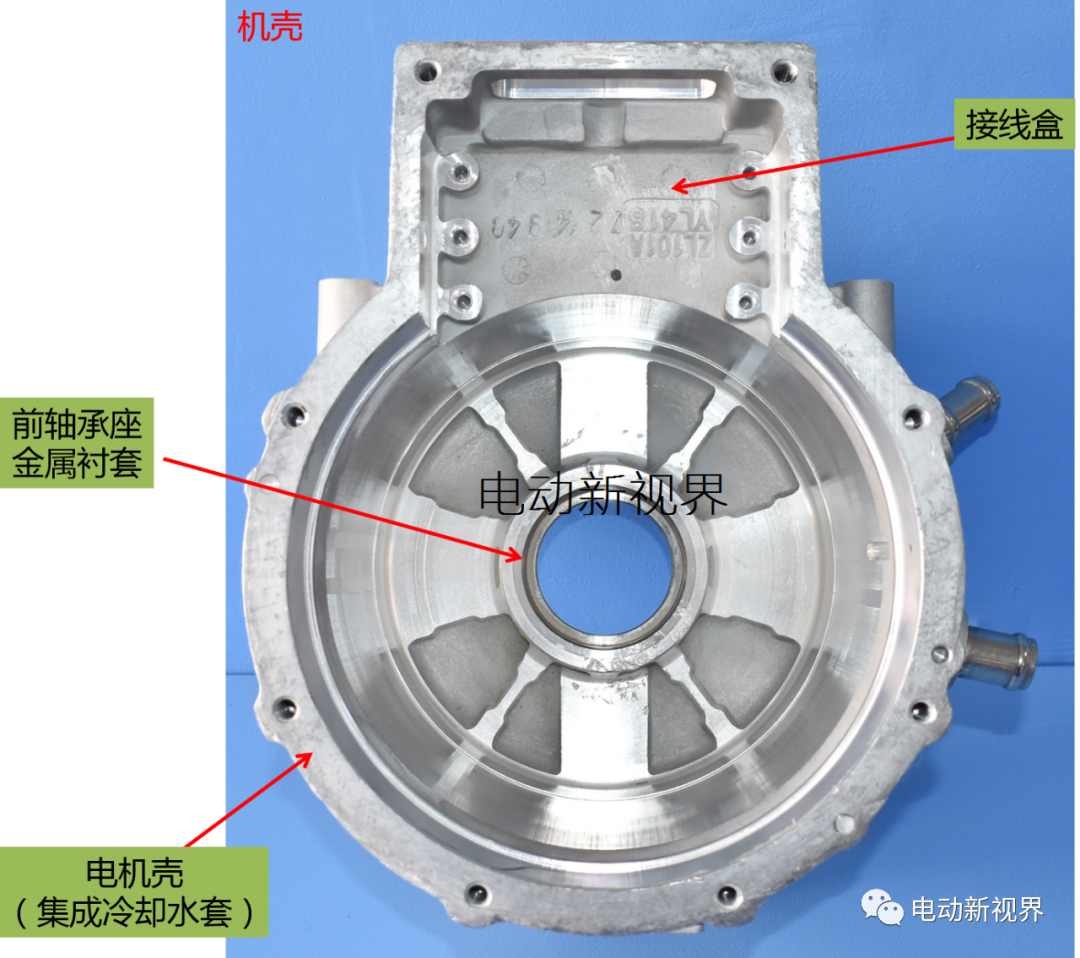

Marvel X前电驱为峰值功率85kW的三相永磁同步电机,最高工作转速10000rpm,峰值扭矩255Nm,总重39kg,整个总成分为电机壳、定子、转子和后端盖。Marvel X将前端盖与机壳做成一体成型,同时冷却水套直接预铸在机壳上,这两项措施均减少了有固定定位要求的零部件数量,提升转子与定子,定子与机壳的安装精度,会直接提升转子与定子的同轴度,降低偏心和动不平衡量,从激励源头降低电机NVH风险。

电机机壳采用砂芯低压铸造工艺实现定子水套与机壳一体铸造成型,在机壳外侧留有出砂孔,铸造完成后,振动松散砂芯后放出砂料,采用堵盖封堵出砂孔。

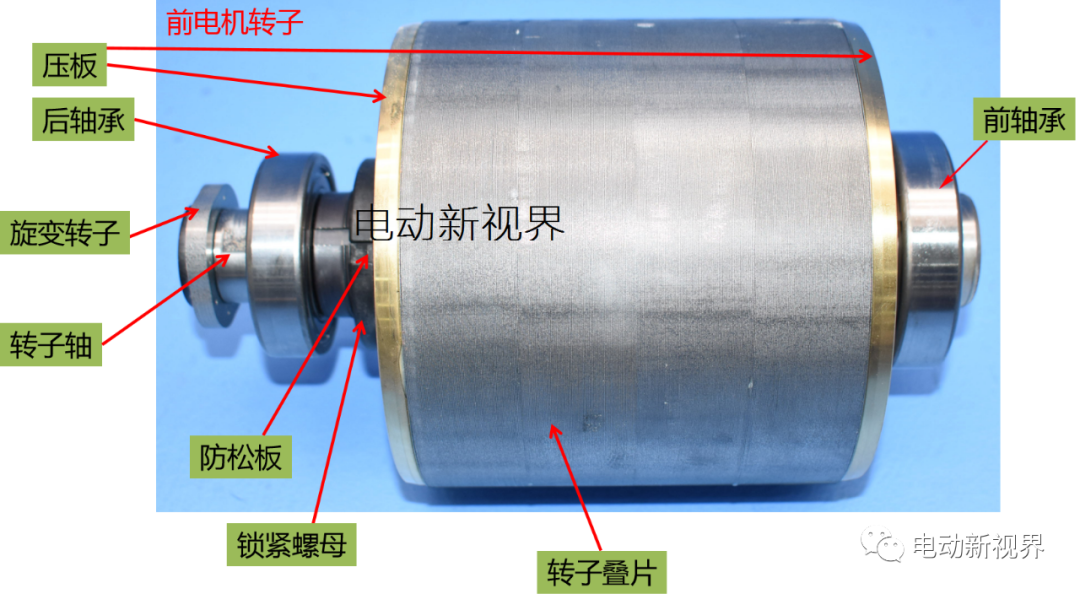

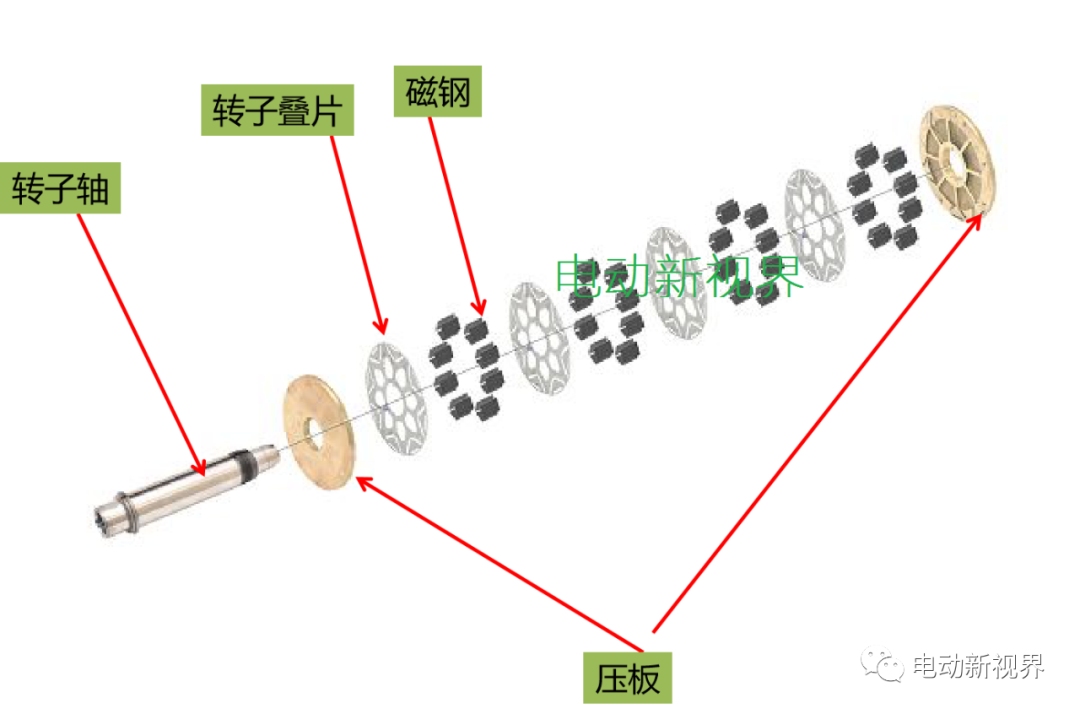

Marvel X前电机的定子为扁线绕组,定子叠片焊接在一起,定子温度传感器测点布置在绕组端部内侧,转子磁钢布置形式为为4段”V+1”斜级,两边压板为铜压板,转子冲片通过铆压和贴胶的方式连接在一起,转子轴后端通过锁紧螺母压紧压板,最后通过防松板卡住锁紧螺母实现螺母防松,转子轴为空心轴。

Marvel X前电机使用的轴承是SKF高速轴承Explorer系列,前轴承为6207规格的金属盖板脂润滑深沟球轴承,后轴承为6206规格的金属盖板脂润滑深沟球轴承,轴承游隙均为C3,在前轴承处加装有波形垫片,壳体和后端盖上的前后轴承的轴承座均镶嵌有金属衬套,降低高速高温下轴承外圈的滑转跑圈风险,降低异响风险。

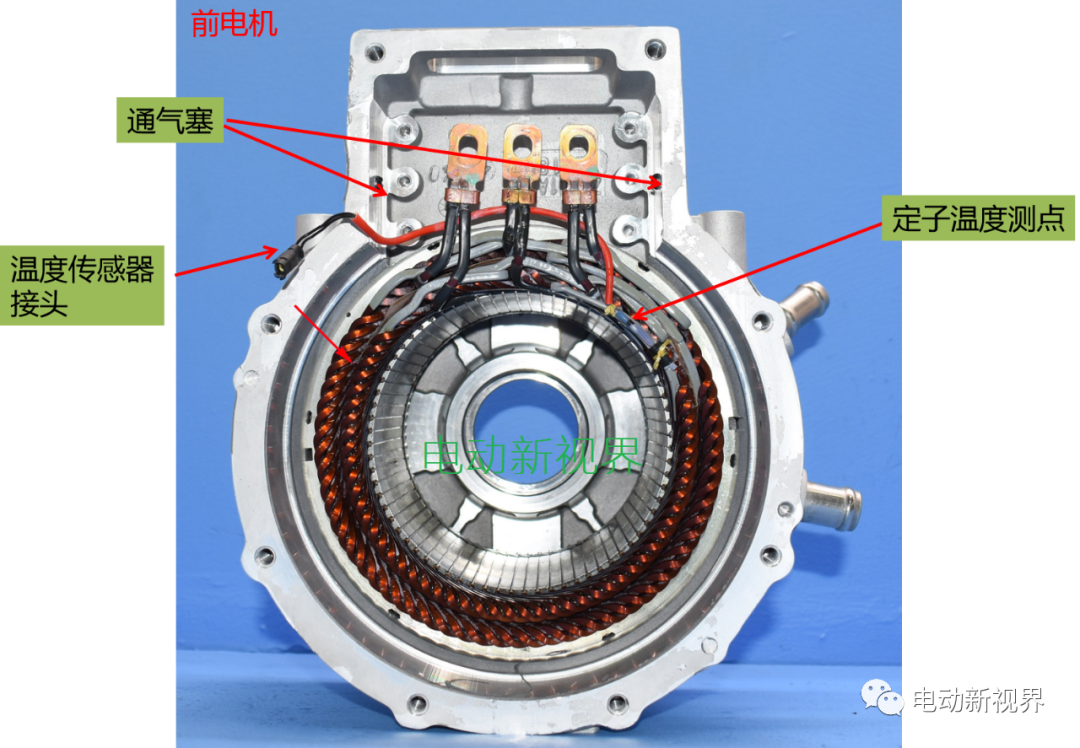

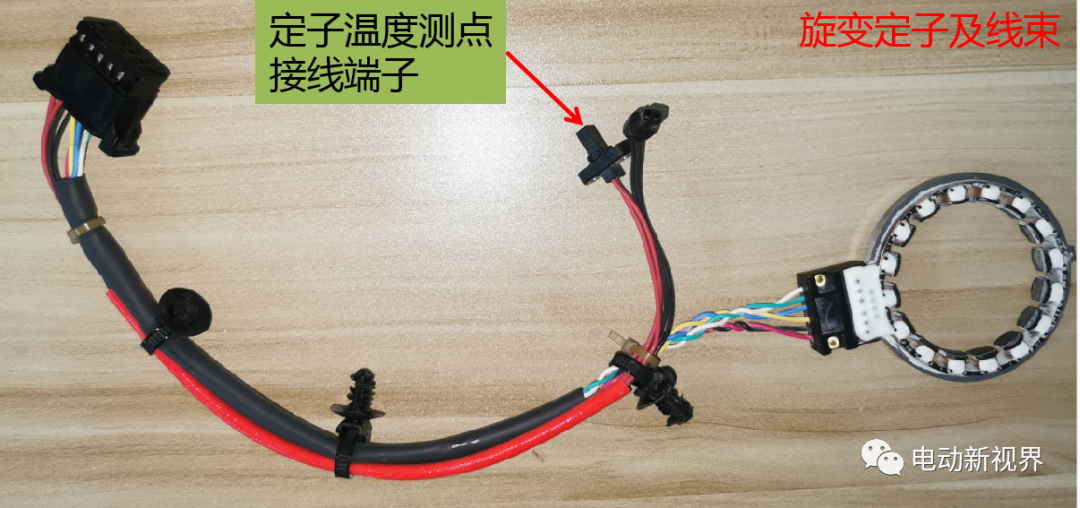

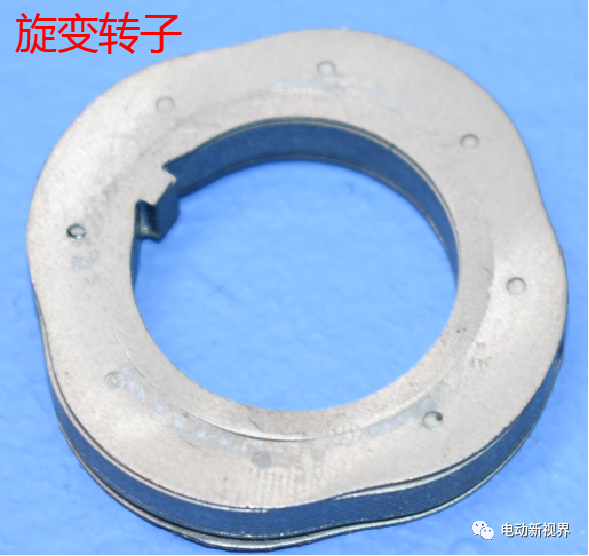

前电机的后端盖上固定有旋变定子,旋变定子线束上带有温度传感器线束,二者共用一个接线端子,该出线端子带有旋变信号和温度信息,旋变转子固定安装在转子轴的后端。

前电机带有两个带透气膜的通气塞,厂家为Voir,安装在电机的接线盒的两侧,离地间隙高,减少进水风险的同时降低电控凝露风险。