路虎揽胜极光四驱系统

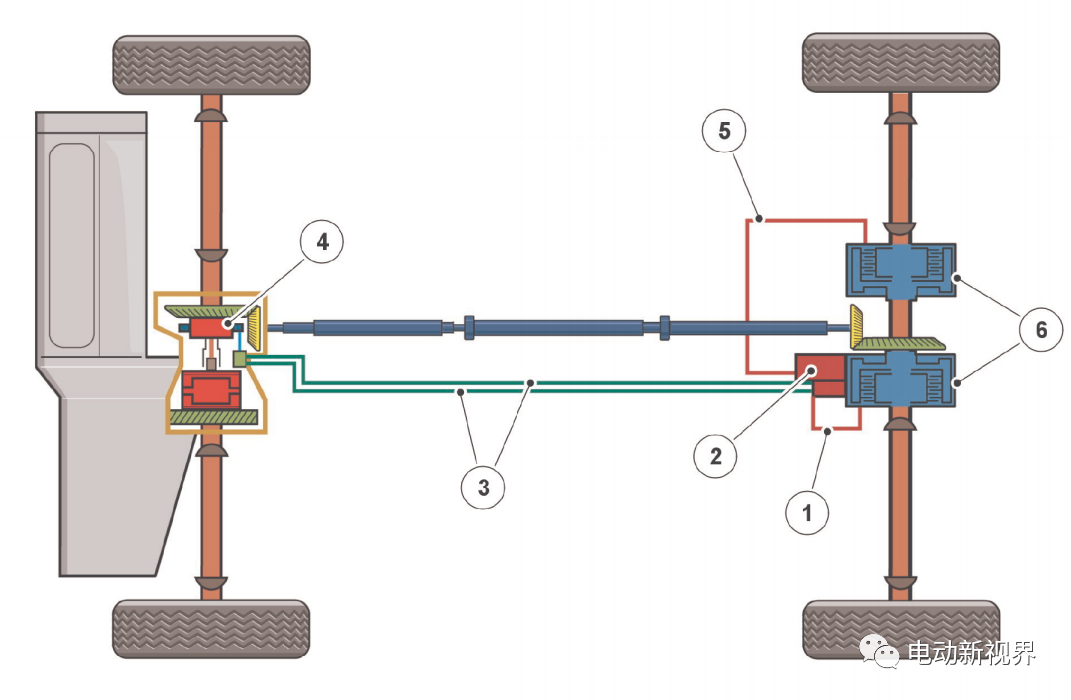

接上文《路虎揽胜极光9AT变速器简介-ZF 9HP48》,本文对其四驱系统PTU-分动器和RDU后驱系统进行介绍,PTU带液压同步器断开机构,RDU带矢量分配离合器单元。

对适时四驱系统简要描述∶

● 当不需要 4WD 时,系统将会自动选择 2WD

● 在 2WD 情况下,所有主要的 PTU 传动系统部件下游将静止

● 需要时,将会在 300 毫米内重新连接 4WD

● 静止时会重新连接 4WD,从而在车辆驶离时提供更大的牵引力

● 在正常驾驶情况下,当速度为 35 公里/小时(22 英里/小时)时,该系统会断开

● 可在低附着力情况下提供更大的牵引能力

● RDU 双离合器可提供十字轴锁定功能

● 该系统将以最大牵引力将扭矩传递至后车轮。

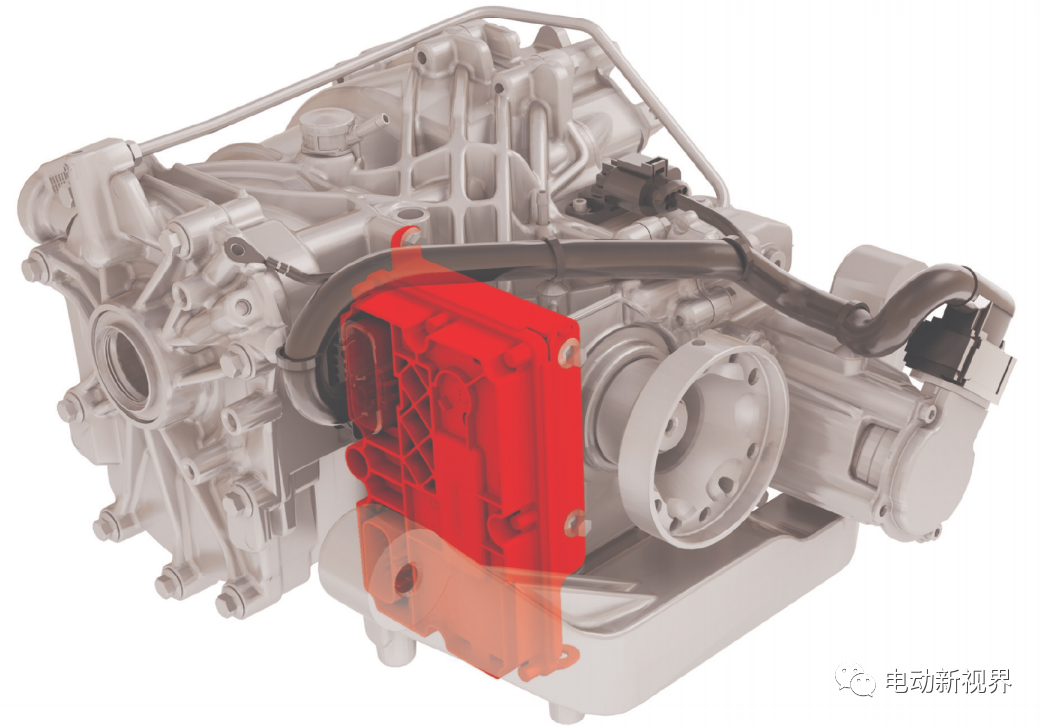

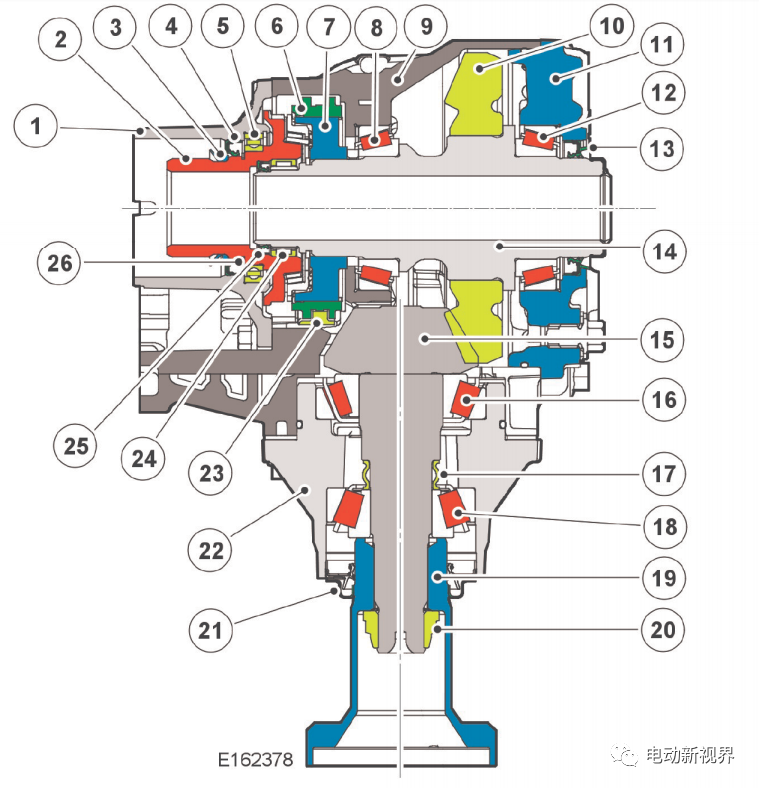

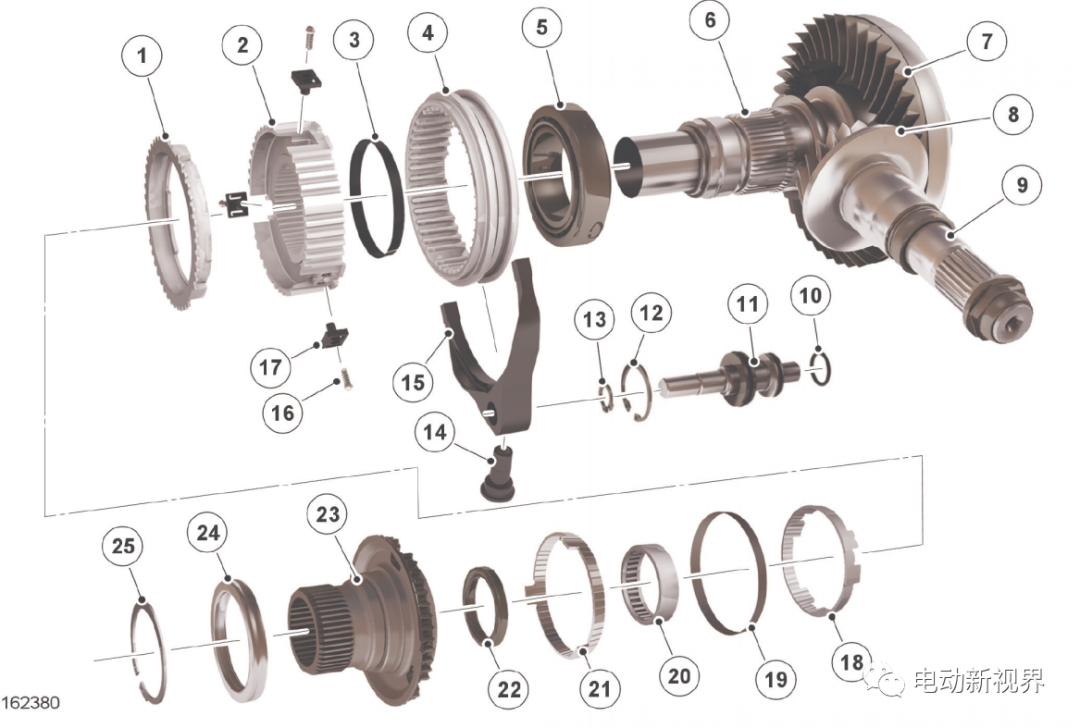

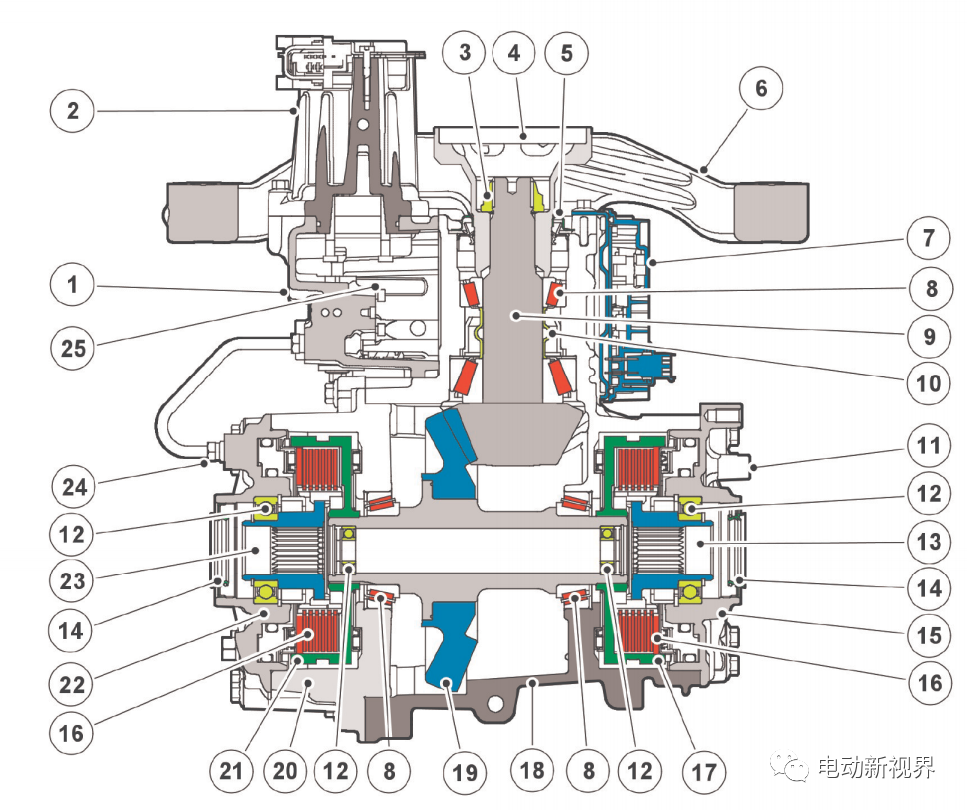

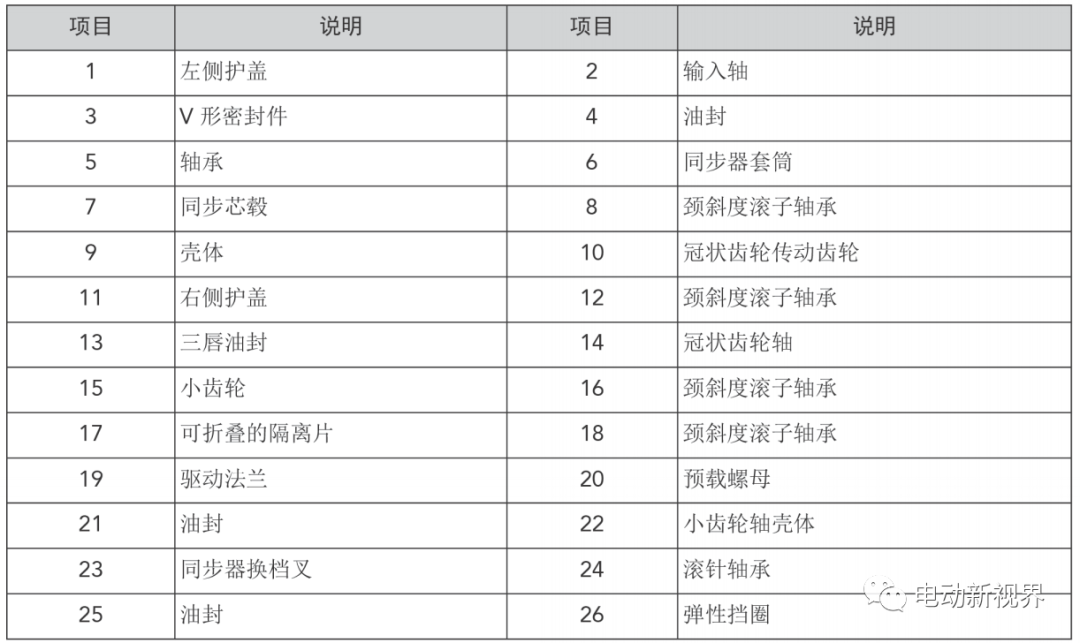

PTU(分动器)

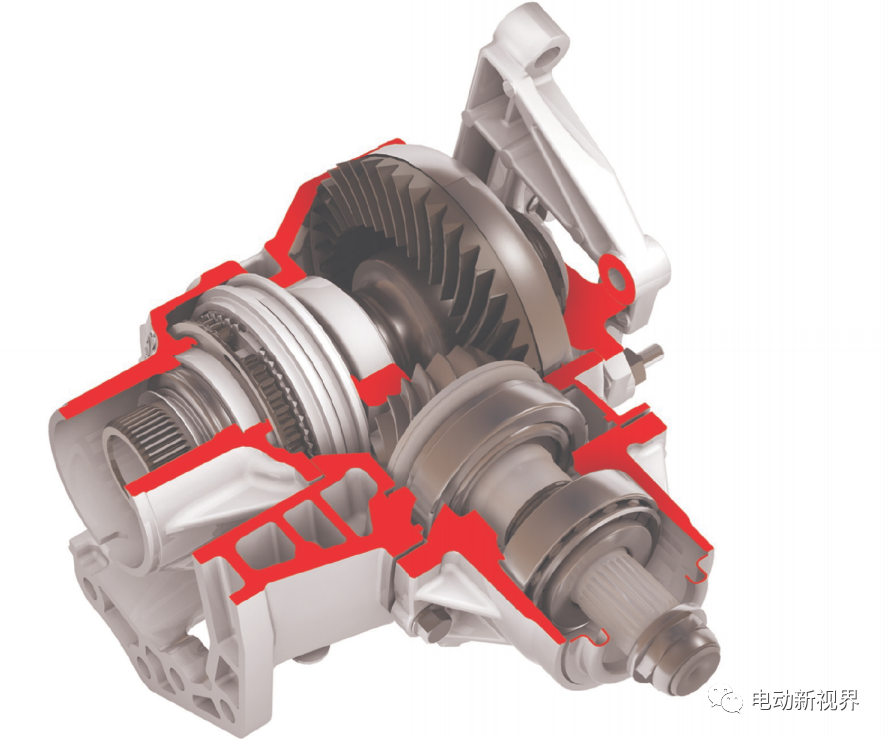

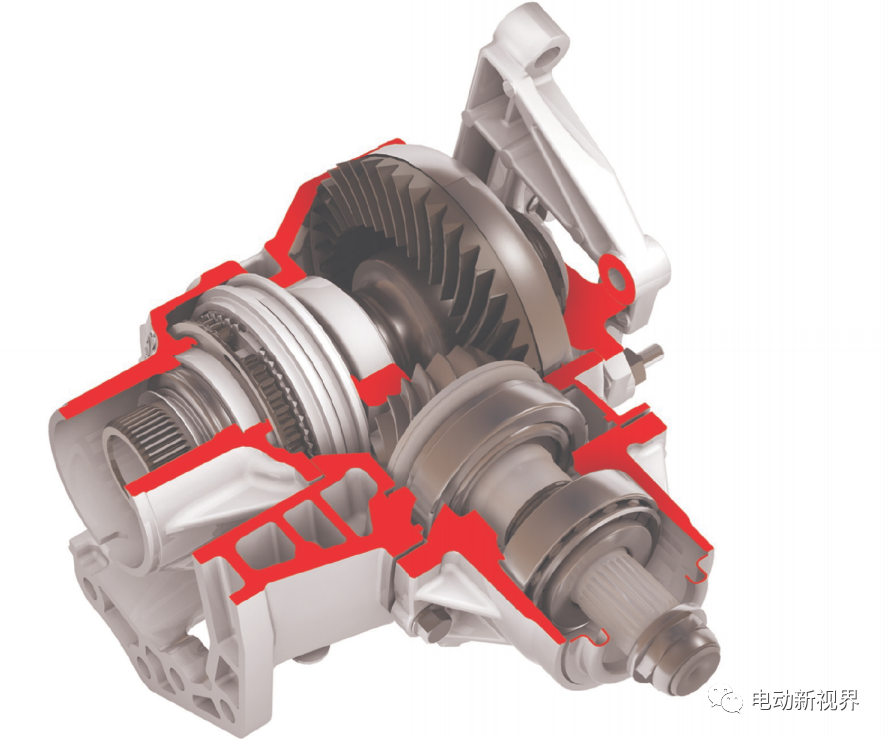

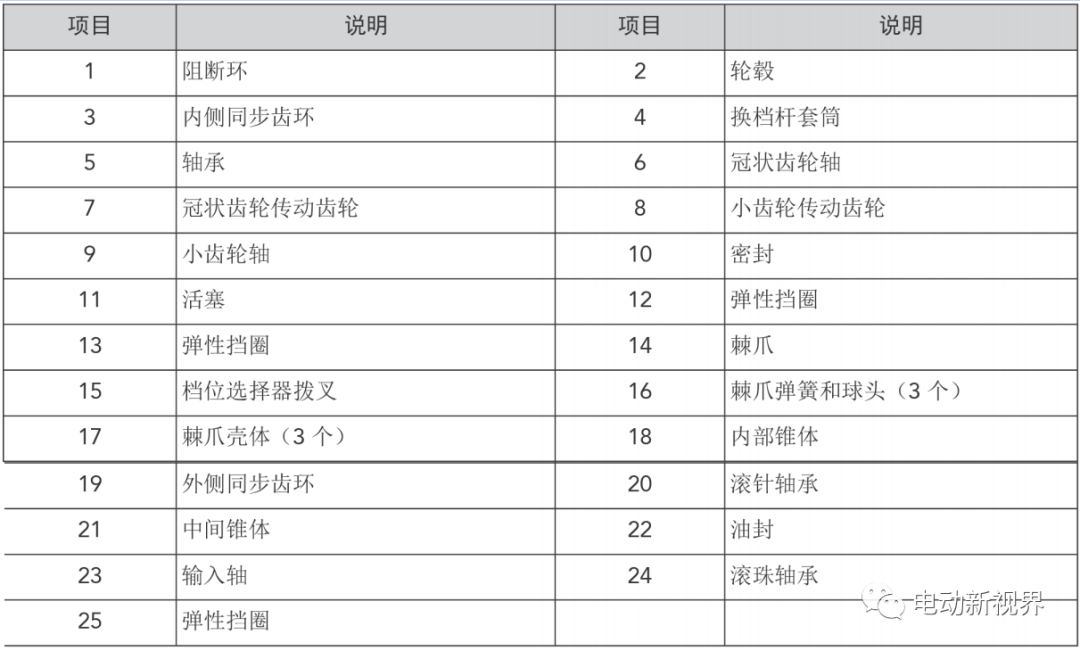

PTU 包含一个主壳体、左侧和右侧护盖和一个小齿轮轴壳体。壳体内的主要部件为冠状齿轮和小齿轮传动齿轮、输入轴、三锥同步器和液压活塞。

PTU 带有液压操作的同步器,它允许从冠状齿轮传动轴完全断开来自变速器差速器的驱动力,让车辆仅在条件允许时以 2WD 进行运行。此功能可减少摩擦损失,从而提高性能和经济性。

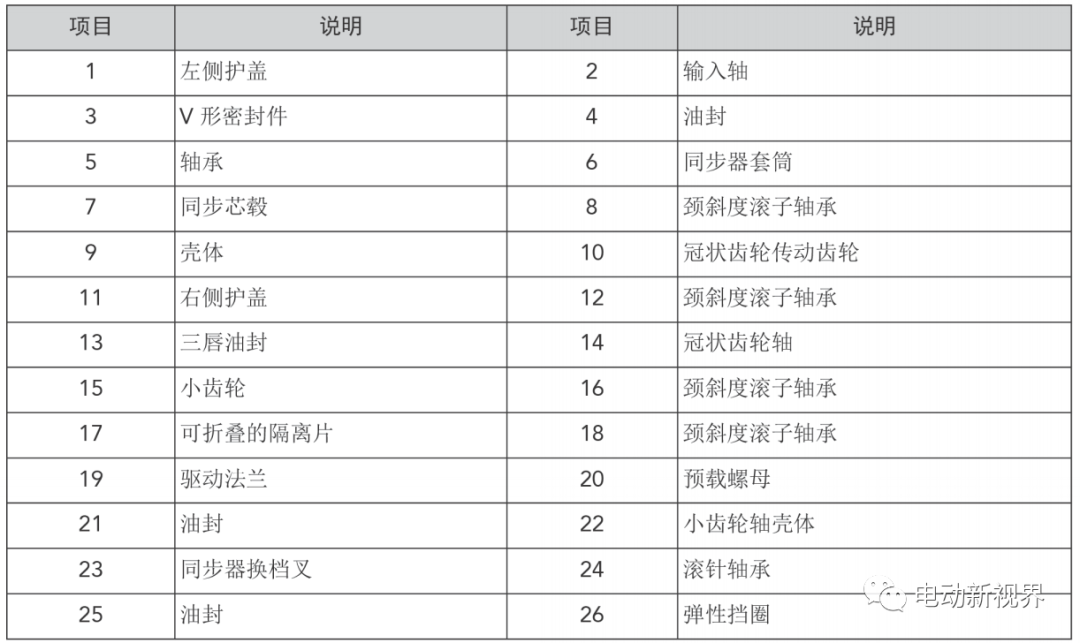

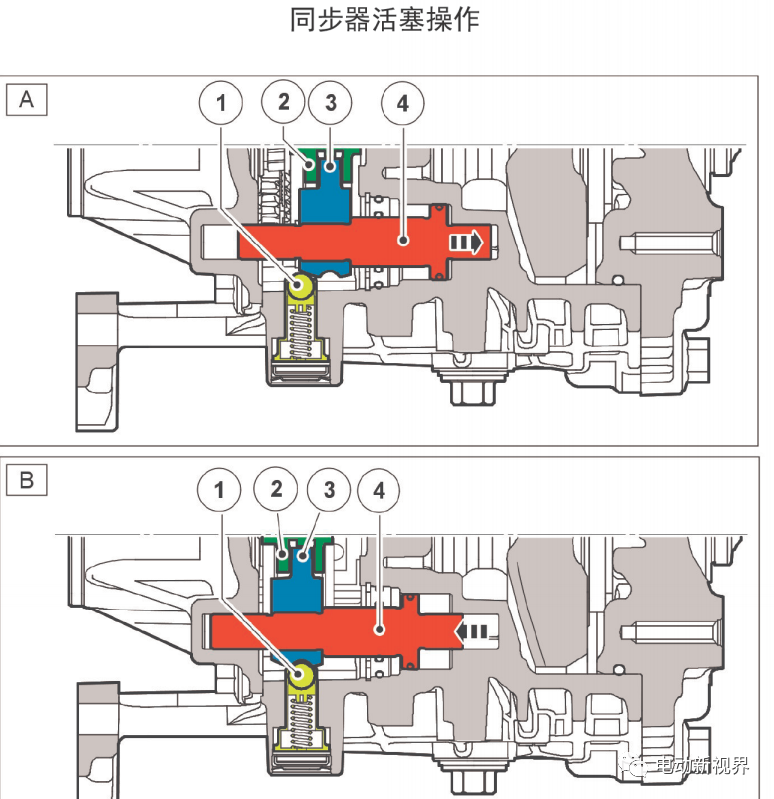

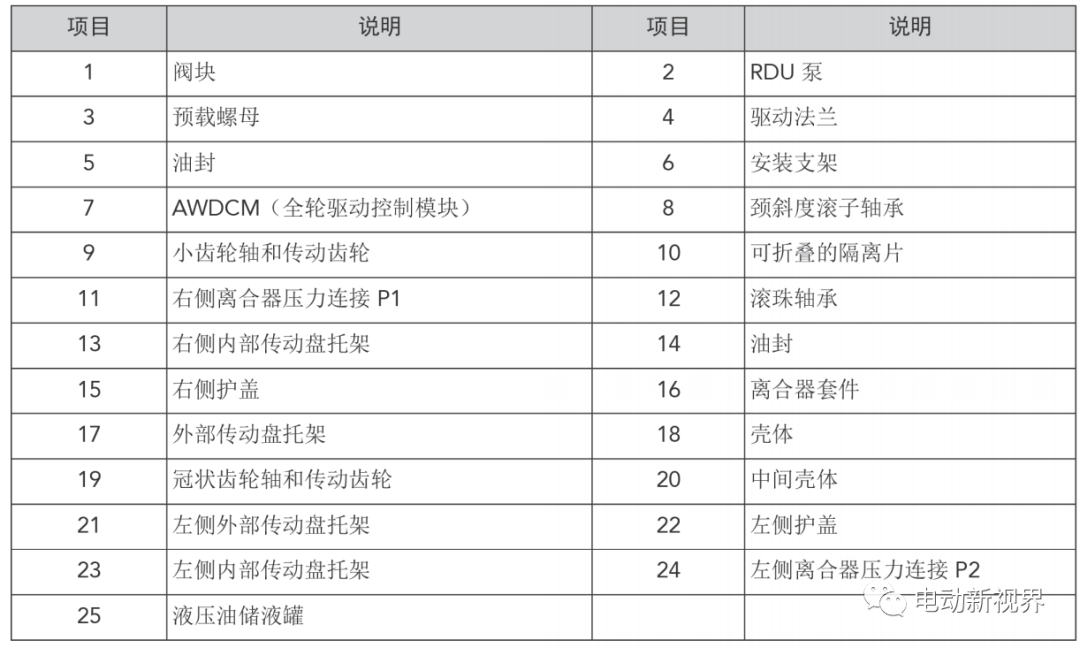

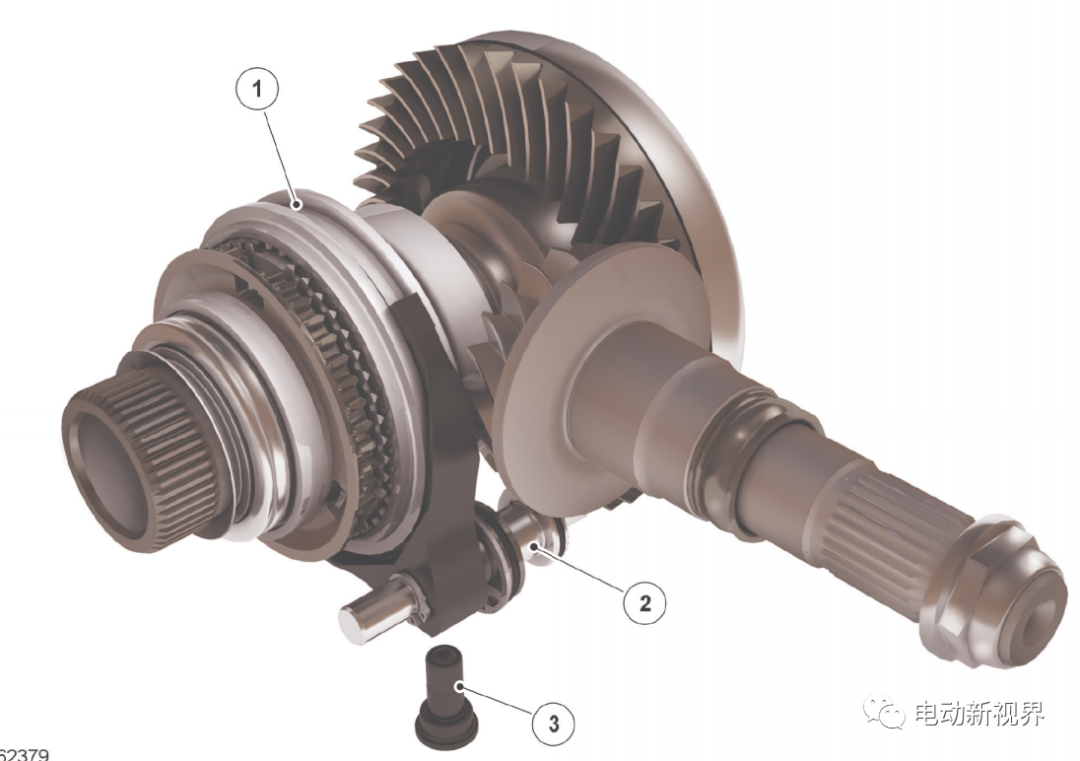

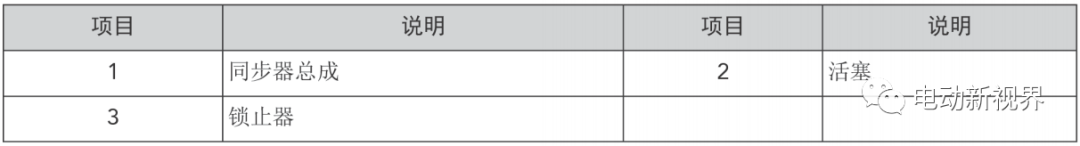

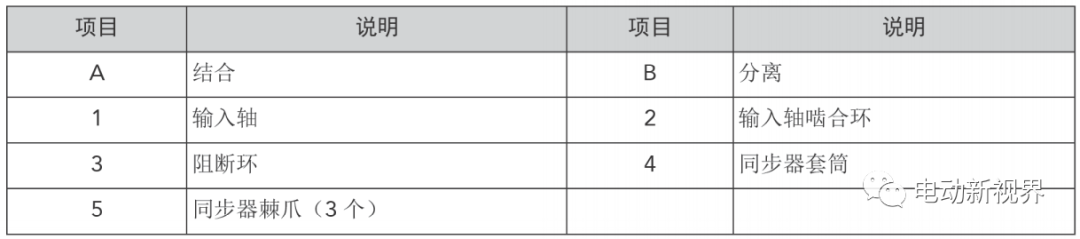

同步器为三锥同步器。中间锥的内外表面以及内侧锥的内表面均具有摩擦材料。这些同轴表面附带内侧和外侧同步齿环。同步器可用作制动器。它们可制动或加速部件,使输入轴与冠状齿轮轴的旋转速度相匹配,以让同步器啮合同步过程将从换档杆套筒开始,换档叉会使其朝着输入轴上的啮合环移动。换档杆轮毂与啮合环之间存在速度差,换档杆套筒将被阻断环挡住。同步器锥体将产生摩擦扭矩,使冠状齿轮轴的旋转速度与输入轴的转速相匹配。当这两个轴的速度保持同步时,可以进一步移动换档杆套筒并将其啮合至输入轴上的啮合环内,从而为冠状齿轮轴提供强制驱动。同步器由PTU 壳体孔内的双作用活塞操作。来自RDU 阀块的液压管路为活塞提供液压压力。压力管路连接至标有 P3 和 P4 的 PTU 壳体中的钻孔,后者与RDU 阀块上的相同标记相对应。连接P3 提供用于啮合同步器的压力,而 P4则提供用于分离同步器的压力。活塞通过两个密封件密封在孔内,并用弹性挡圈固定。活塞上的延伸部分位于换档叉内,并用弹性挡圈固定。弹簧棘爪球头安装在壳体内。弹簧棘爪球头可牢固地将换档叉固定在所需位置,除非施加液压压力以使其向相反方向移动。

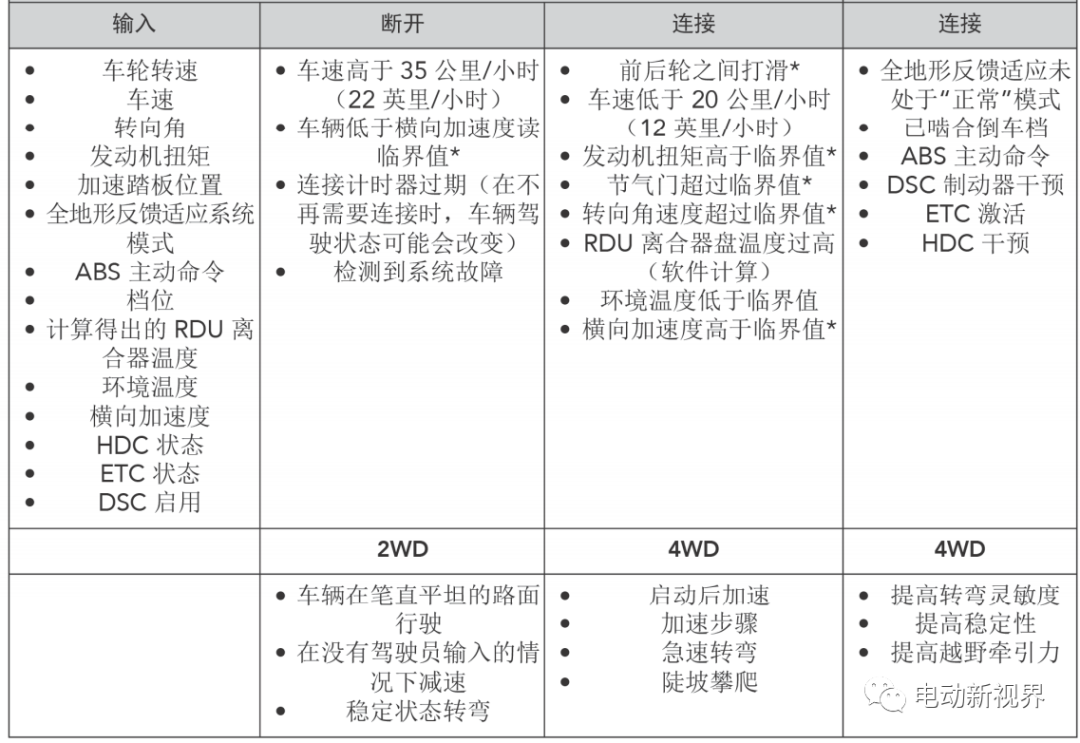

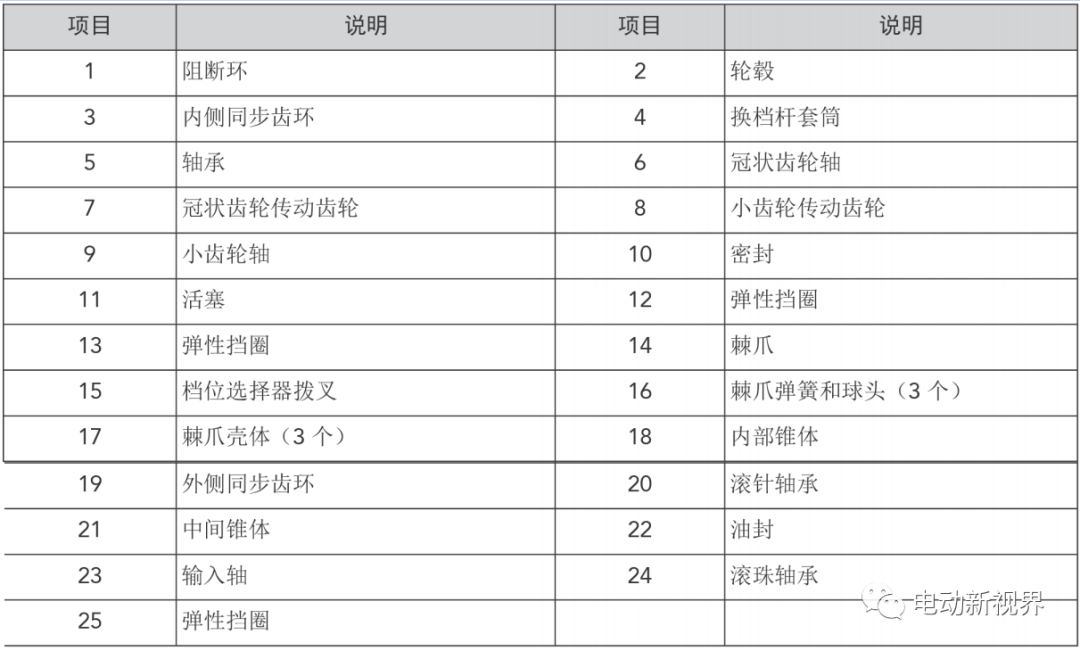

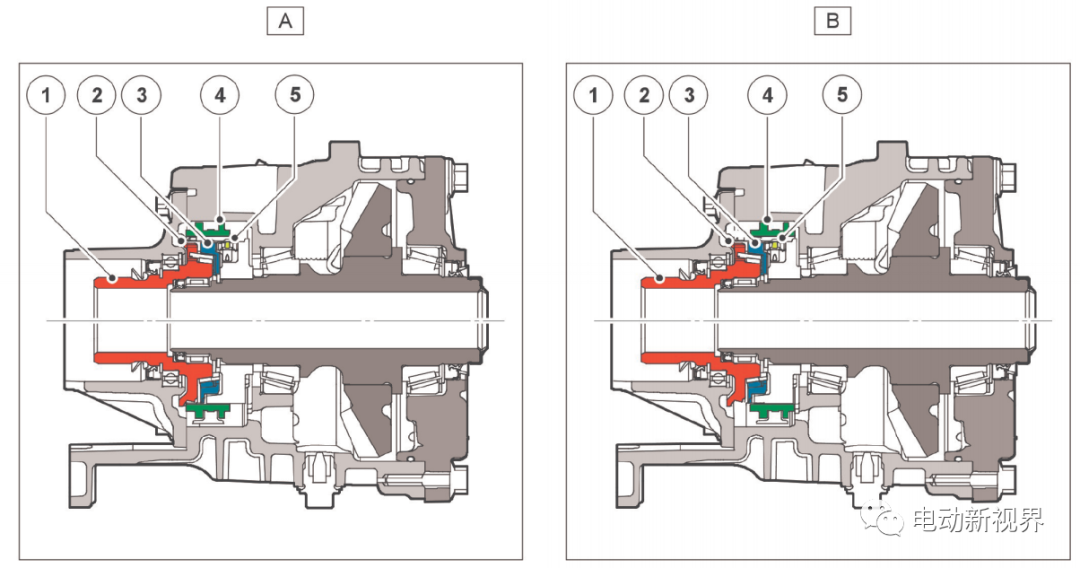

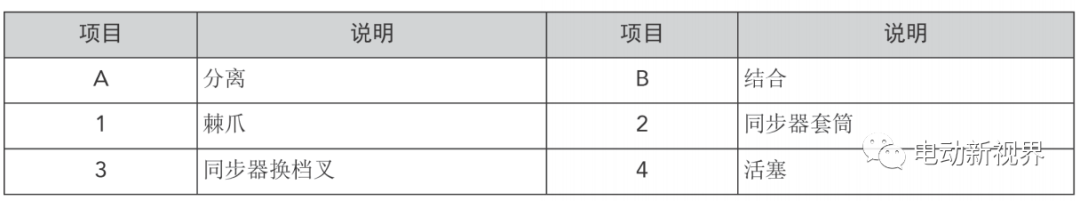

PTU-三锥同步器操作

PTU输入半轴由变速器差速器直接驱动。当液压控制的三锥同步器位于断开位置(B)时,冠状齿轮轴和冠状齿轮将与输入轴断开,并且无驱动力传输至传动轴或 RDU。当三锥同步器啮合时,驱动力将通过同步器从变速器差速器传输至冠状齿轮轴。冠状齿轮将旋转并呈90 度向小齿轮和传动法兰传递驱动力,以旋转传动轴。

同步器由液压活塞通过来自液压供油管的 RDU 泵的压力控制,该供油管将 PTU 连接至阀块。阀块中电磁阀操作的滑阀会将液压引导至 PTU壳体中的活塞,以啮合或分离三锥同步器。弹簧棘爪将同步器换档叉锁定在任一位置,无需保持液压即可使同步器活塞保持在所需位置。同步器进程包含从分离到完全啮合的多个步骤。1.当变速器差速器旋转输入轴时,与输入轴集成的啮合环也会旋转。当同步器分离时,将不会向冠状齿轮轴和冠状齿轮驱动齿轮传递驱动力,小齿轮驱动齿轮和传动法兰将保持静止。2.当需要啮合时,将向活塞施加液压压力,同步器换档叉将开始沿啮合方向移动同步器套筒。换档叉将沿轴向方向移动同步器套筒,同步器棘爪将与阻断环接触。此时将开始使阻断环齿与同步器套筒上的齿对齐3.当同步器换档叉继续沿轴向方向移动时,由同步器套筒和阻断环之间的棘爪产生的摩擦将降低两部件的速度,直到它们以相同的速度旋转。同步器套筒的齿现在开始与阻断环上的齿相啮合。4.当阻断环与同步器套筒以相同速度旋转时,套筒将与阻断环齿完全啮合。但是,输入轴啮合环与同步器套筒之间仍存在速度差异。当输入轴同步器套筒与阻断环之间的摩擦面(锥体)开始啮合时,此速度差异将减小,5.同步器换档叉现在将沿轴向方向移动同步器套筒,以便与输入轴啮合环的齿相接触。这两个部件的锥形齿将开始啮合,并且同步器套筒旋转速度将提高,因为它开始与啮合环啮合。6.当同步器套筒与输入轴啮合环完全啮合时,输入轴与冠状齿轮轴的旋转速度将相同,并且将通过冠状和小齿轮传动齿轮向传动法兰传递驱动力。7.分离过程与啮合过程相反。当同步器换档叉移动同步器套筒并使其与啮合套筒和阻断环完全分离时,它将接触到壳体。壳体与同步器套筒之间的摩擦将制动冠状齿轮轴和传动齿轮、小齿轮传动齿轮以及传动法兰,以防止部件之间的机油拖滞造成旋转。来自阀块的两个液压管路为每一侧的同步器活塞提供液压压力,以啮合或分离同步器。一旦活塞处于啮合或分离位置,则无需液压压力即可使其保持在此位置。

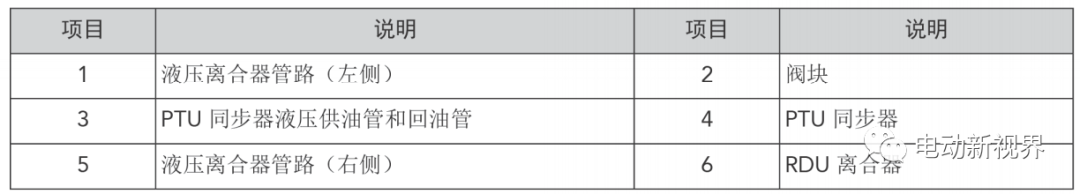

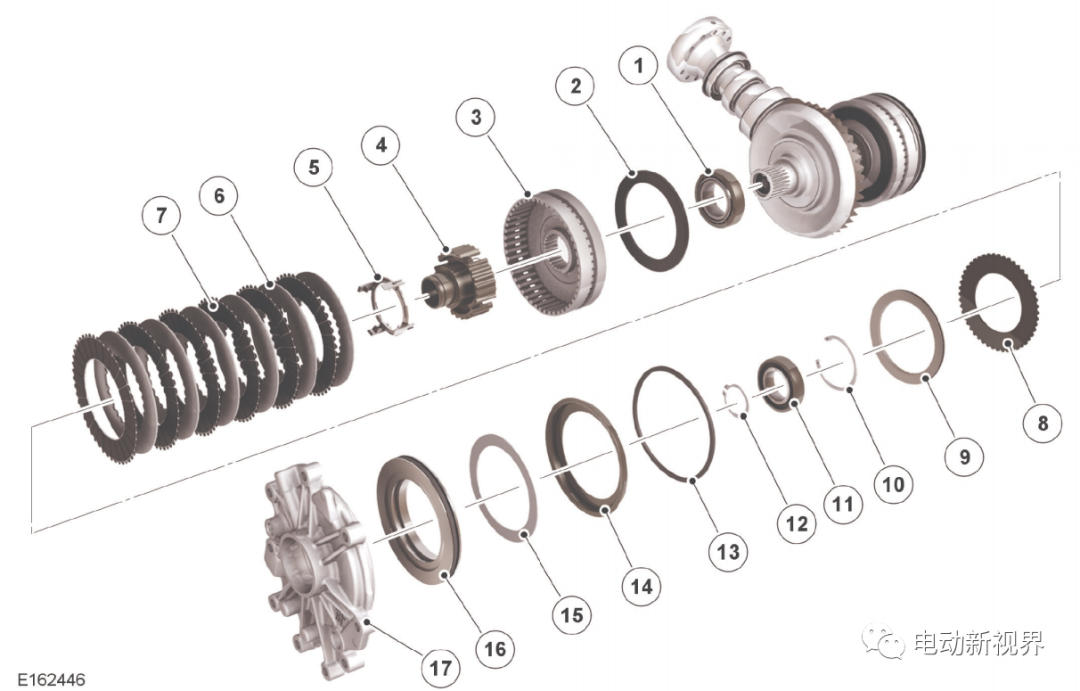

RDU(后驱动单元)

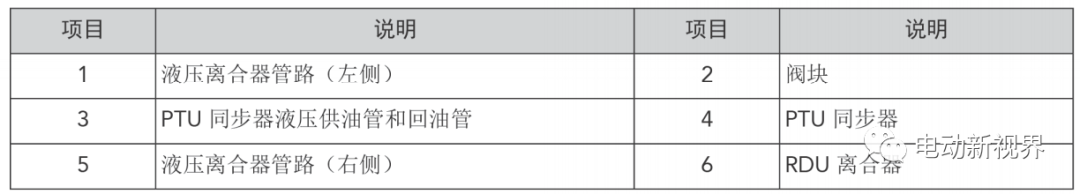

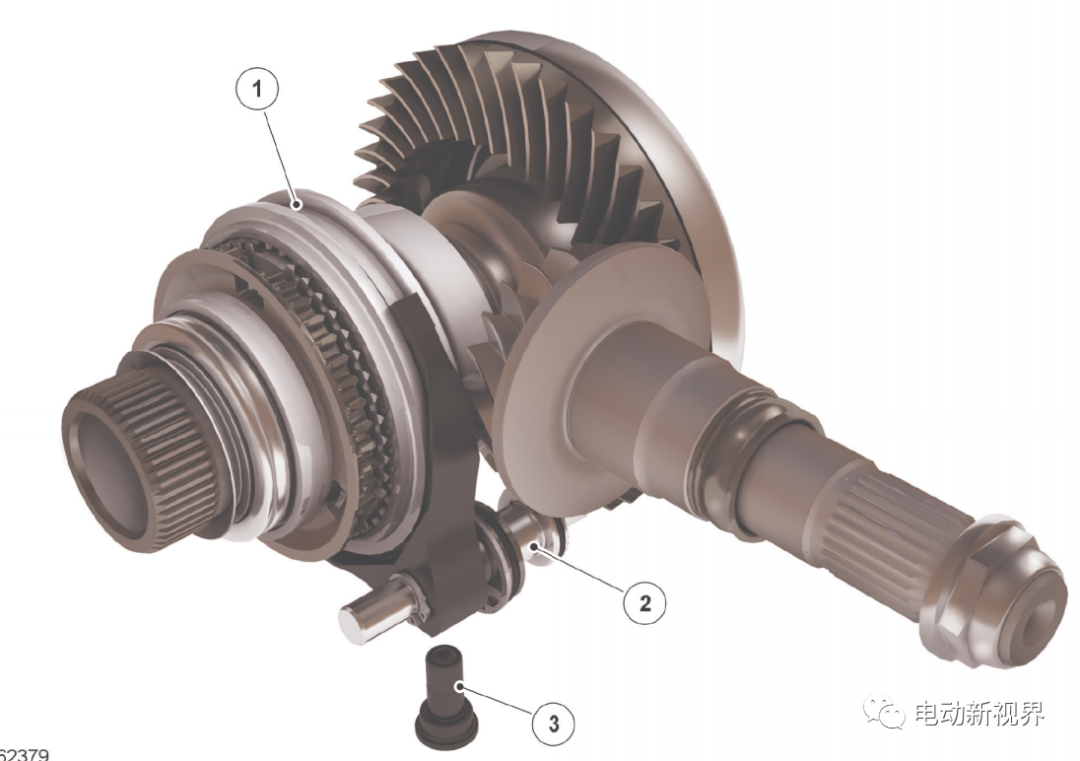

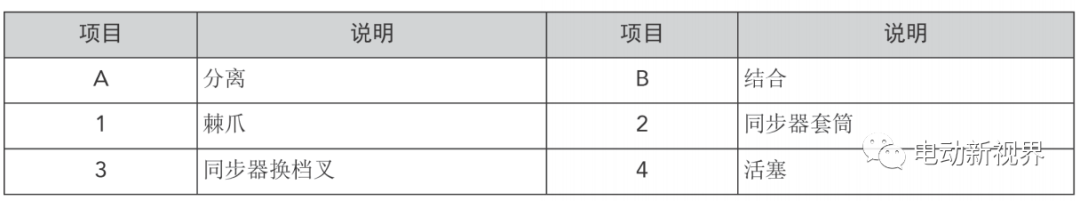

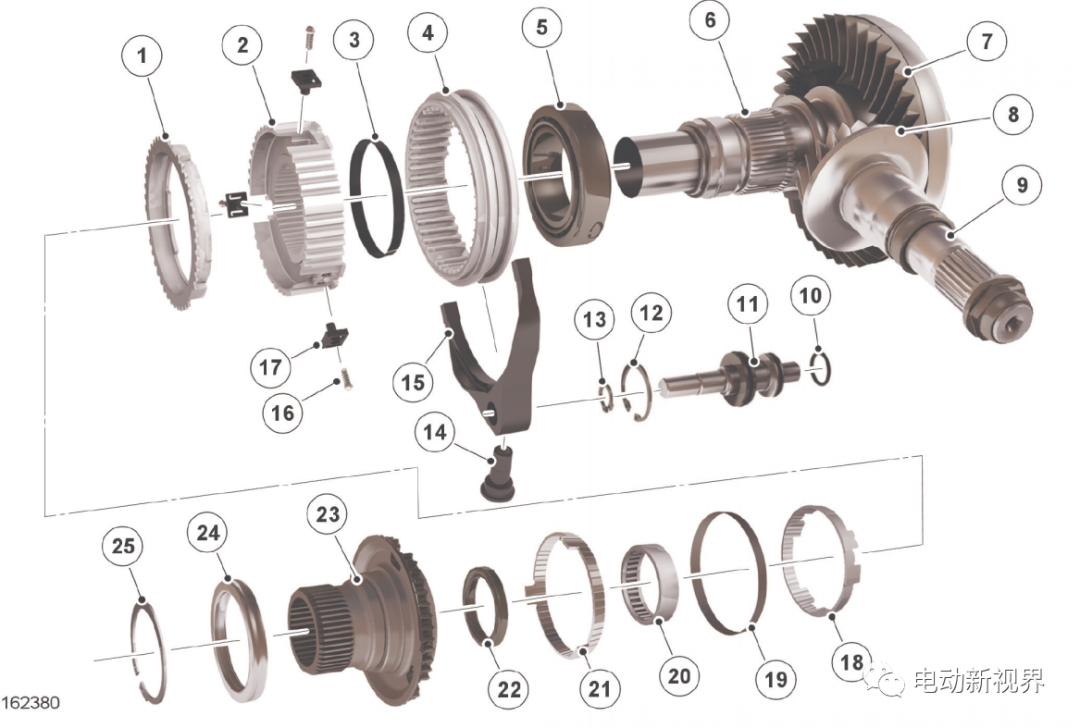

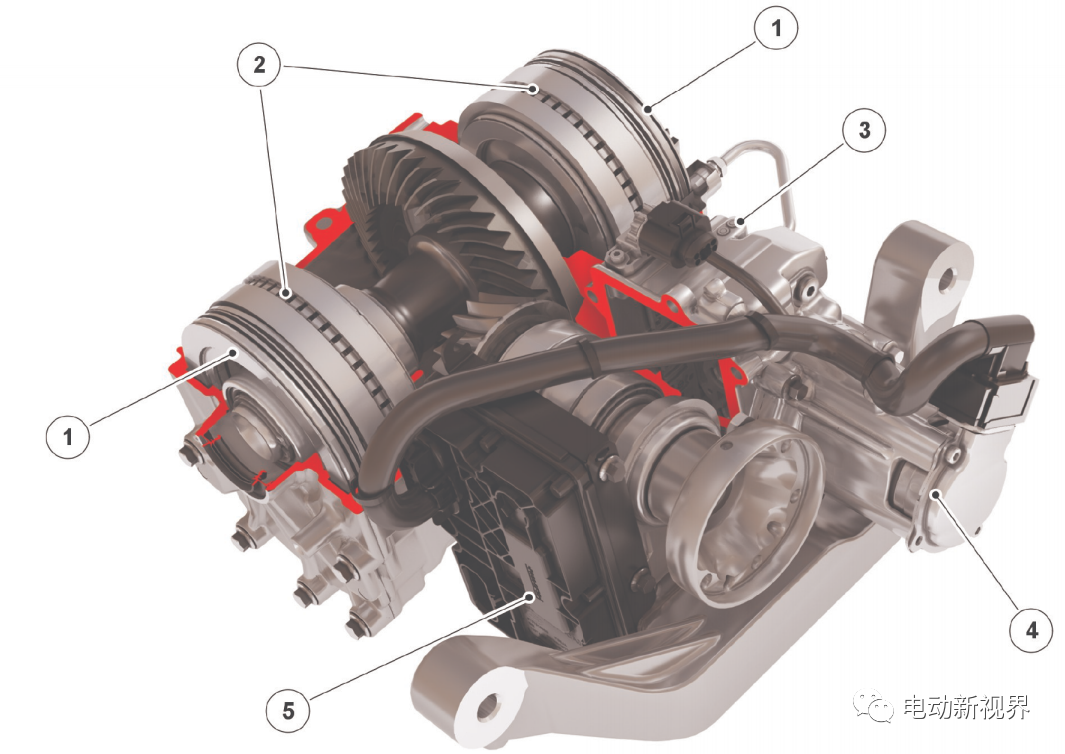

RDU 包括主壳体、中间壳体和左右两侧护盖。壳体内具有冠状齿轮和小齿轮传动齿轮、两个湿式多片式离合器组件和两个液压控制的活塞。阀块(包括四个电磁阀控制的压力控制阀)、电动液压泵和AWDCM(全轮驱动控制模块)全部从外部安装在壳体上。

离合器总成包括位于一个冠状齿轮传动轴花键上的外侧传动盘托架、一个位于护盖滚珠轴承内的内侧传动盘托架、六个内部金属圆盘、六个外部摩擦盘和一个活塞。外部传动盘托架有一个花键孔,它位于冠状齿轮传动轴上。托架内表面上的机加工齿为外部摩擦盘提供了确定的位置。内部传动盘托架位于外部传动盘托架内,并在护盖中的滚珠轴承上得到支撑。外部机加工齿为内部圆盘提供了确定的位置。内部传动盘托架中的内孔为花键孔,用于承载半轴。带有两个密封件的活塞安装在护盖中的机加工孔内。向活塞施加液压可以同时锁定内部和外部离合器盘。活塞与压力盘之间有一个滚针轴承,它可使活塞在离合器盘及托架旋转时保持静止当 PTU 同步器啮合时,外部传动盘托架由冠状齿轮轴上的花键永久传动。向活塞施加压力时,将会压缩内部和外部传动盘,从而同时锁定内部和外部托架,使来自冠状齿轮轴的驱动力能够通过内部传动盘托架传输至半轴。

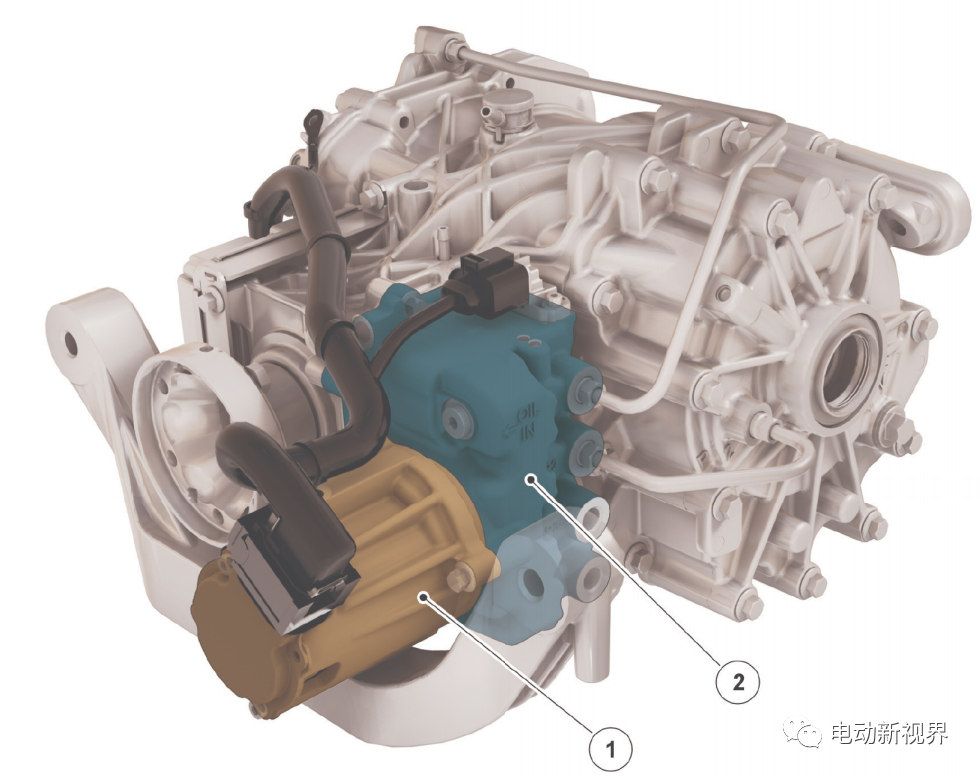

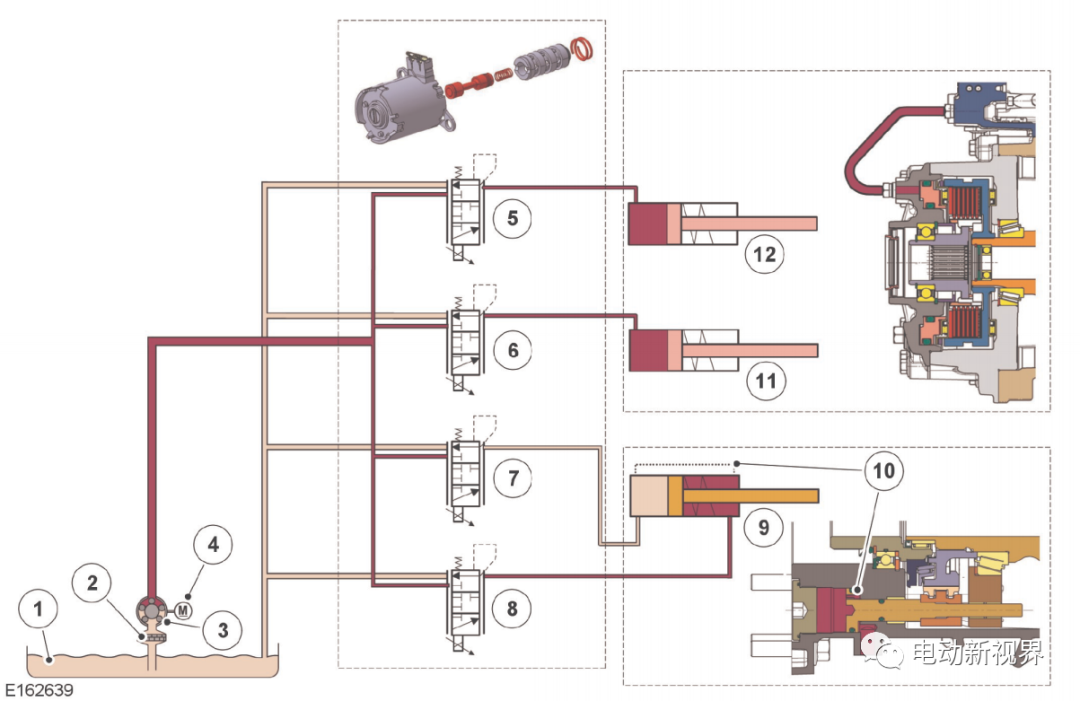

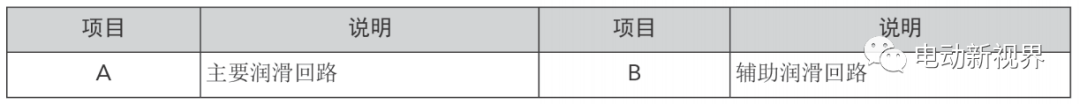

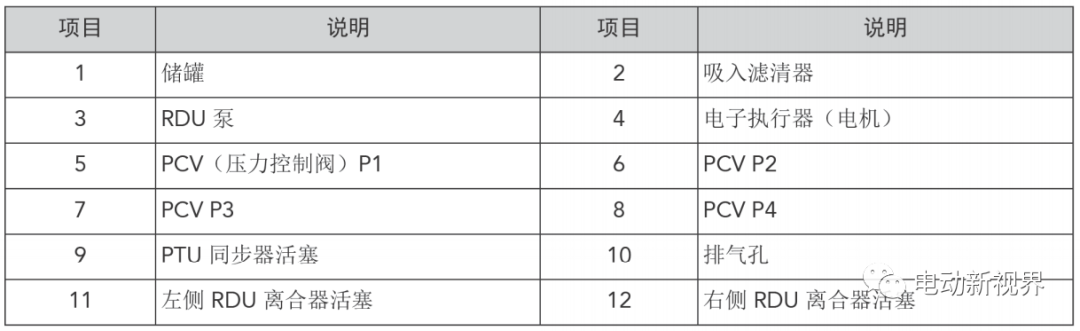

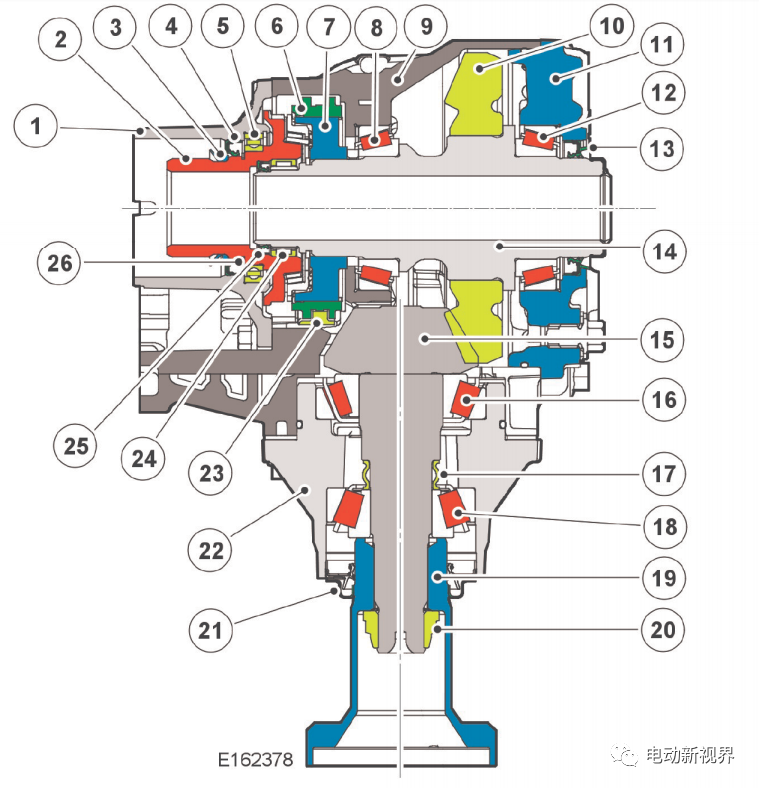

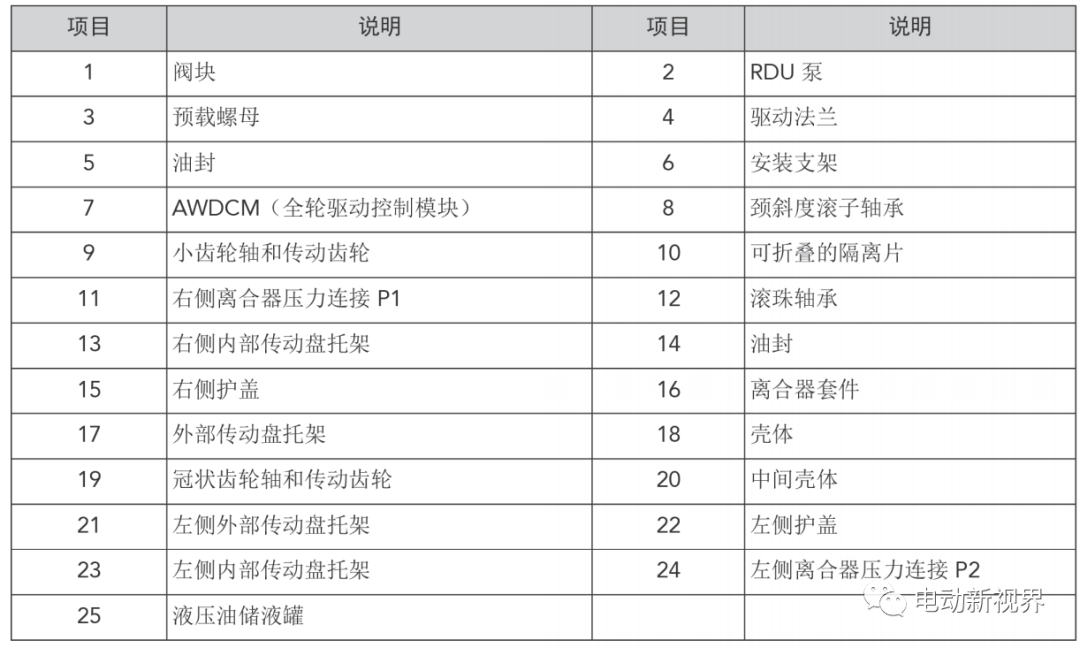

阀块、泵和执行器

阀块、泵和执行器

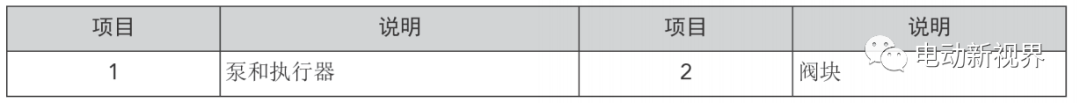

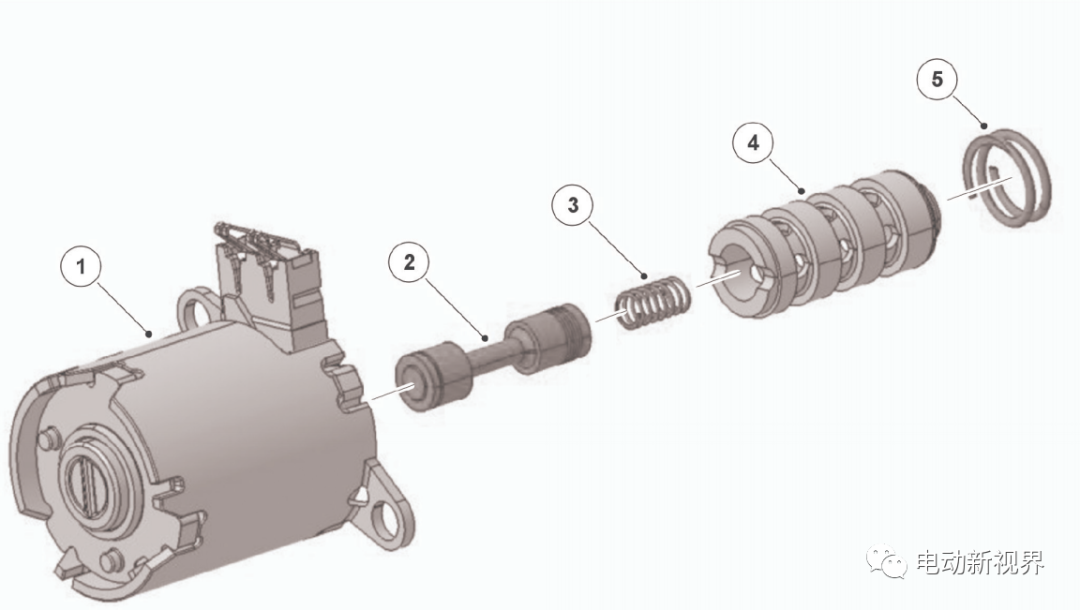

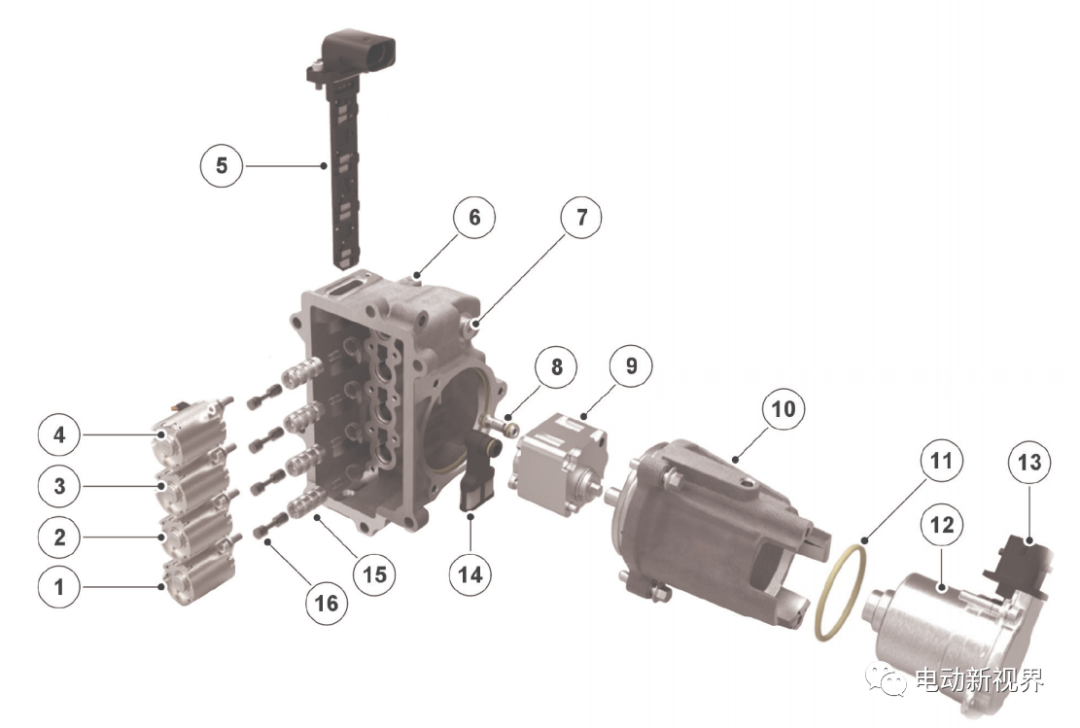

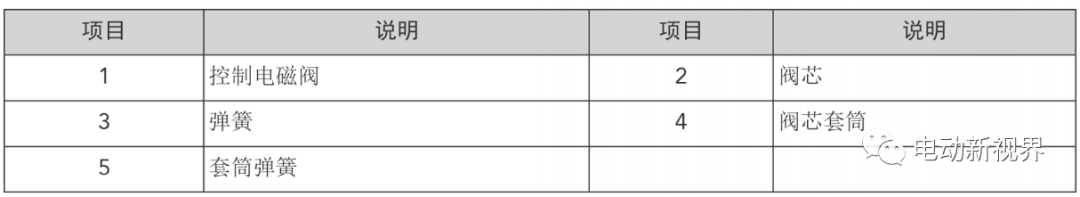

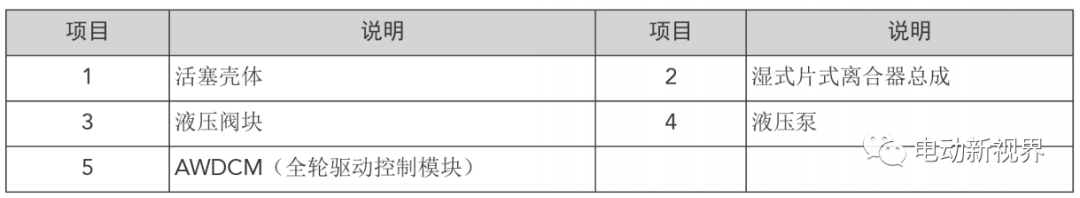

阀块

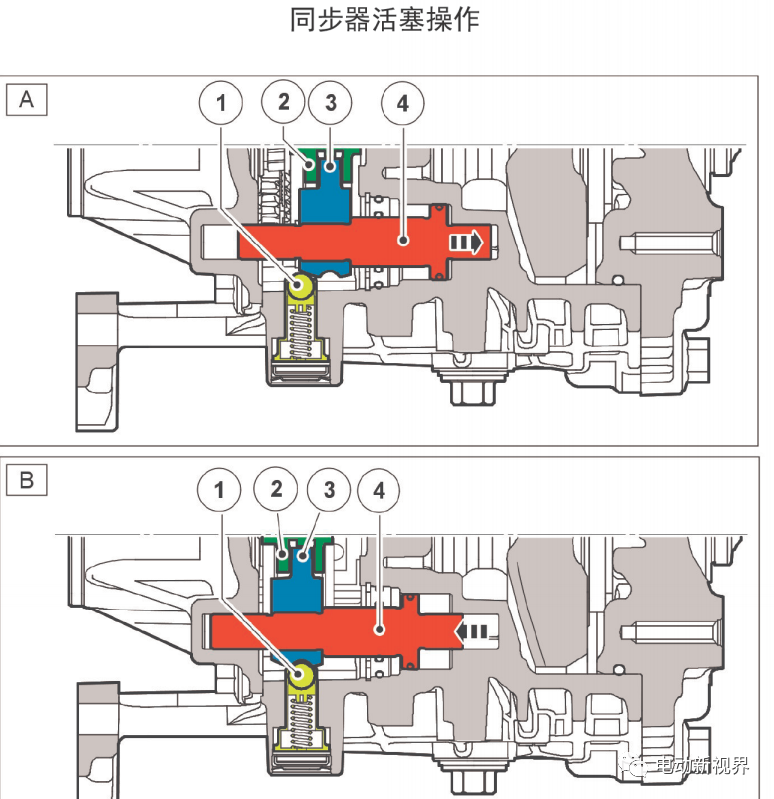

阀块主体和壳体内的铸件空隙形成了液压油储液罐。液压油加注塞和排放塞位于阀主体的顶部和底部。四个机加工孔内包含由PCV(压力控制阀)P1、P2、P3 和 P4控制的阀芯套筒和滑阀。PCV 控制以下功能∶

● P1-右侧RDU 离合器

● P2 - 左侧 RDU离合器

● P3 - PTU同步器活塞 -啮合同步器

● P4 - PTU 同步器 -分离同步器

注意∶ 阀块总成内使用的液压油完全独立于RDU润滑油。请参阅《车间维修手册》,了解正确的机油等级。

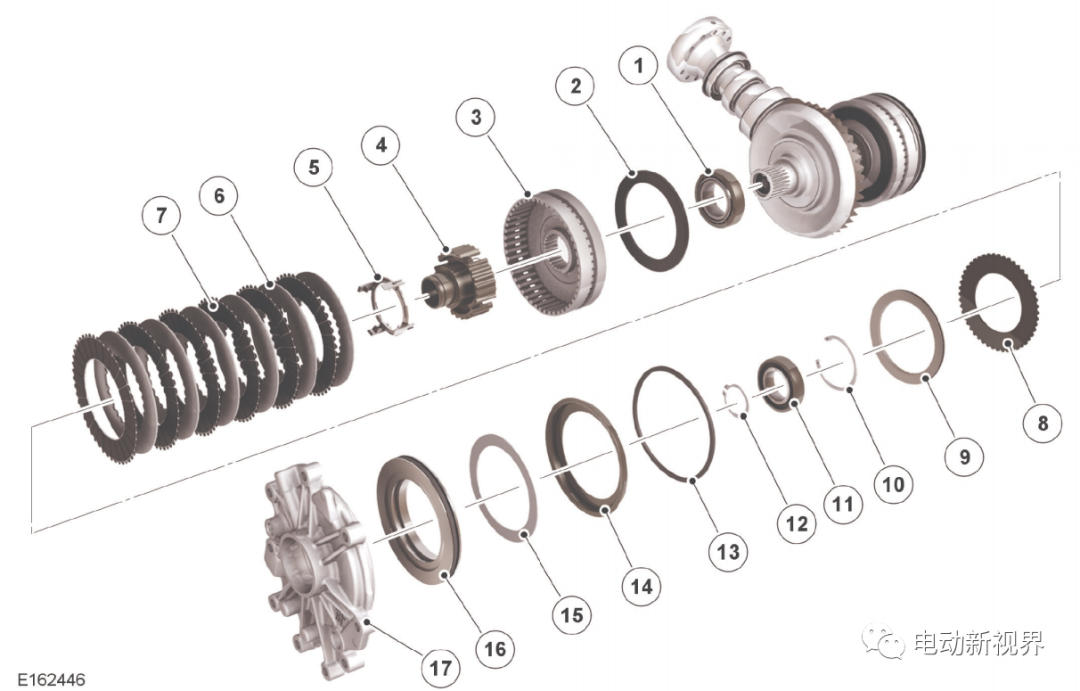

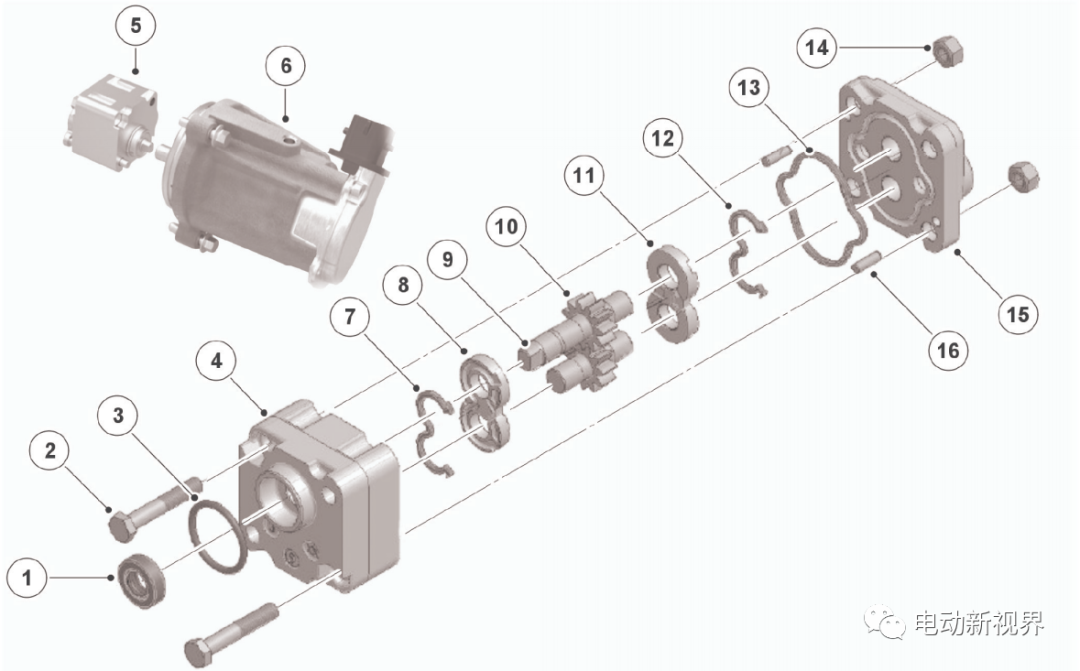

注意∶ 编号(14)为泵吸入过滤器/吸油点。它是一个不可维修设备,安装时过滤器必须朝下,如下图所示。

电磁阀由 AWDCM通过 PWM(脉宽调制)信号控制,藉以提供测得的滑阀工作情况,从而能够提供 RDU 离合器和 PTU 同步器操作所需的液压。

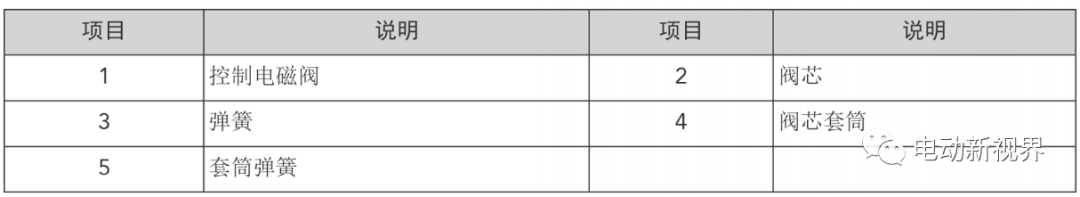

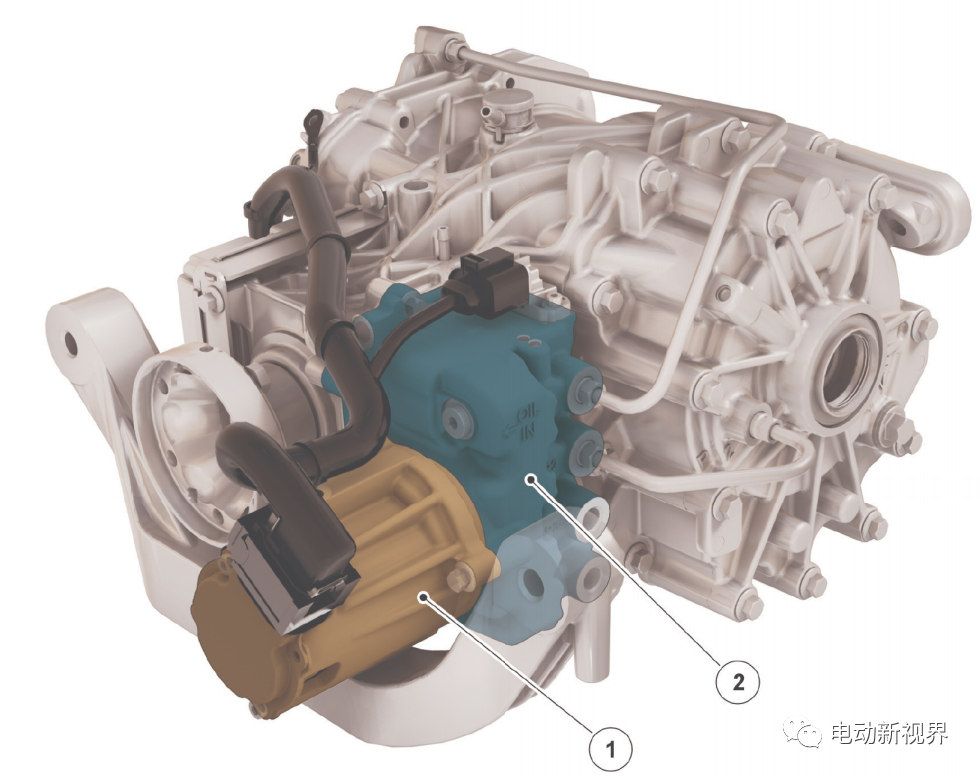

泵和执行器

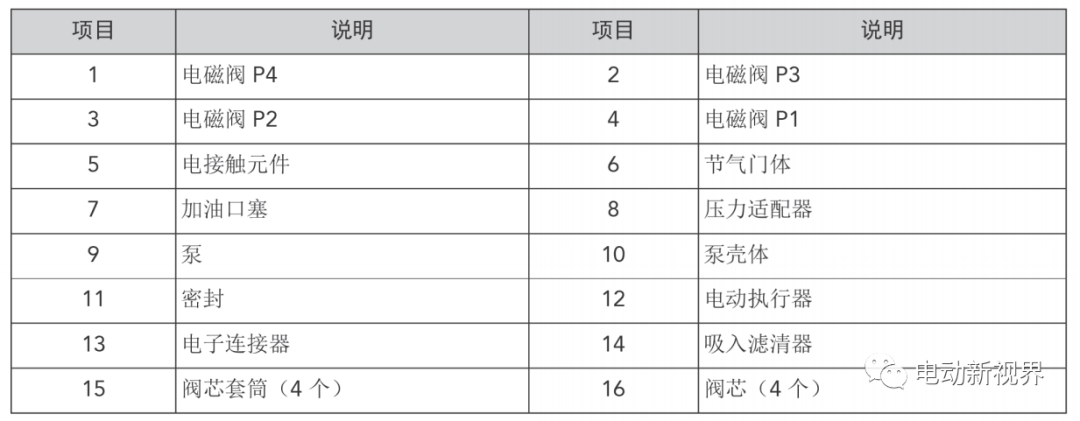

泵传动轴与执行器输出轴啮合。泵输出端口与阀体内的压力适配器相连。来自泵的压力将流经压力适配器,进入阀体中的钻孔内,以提供给四个滑阀。旋转齿轮泵的流速为每转1立方厘米(0.061立方英寸),最大输出压力为 42巴(609磅/平方英寸)。进油口上安装了一个吸油过滤器,位于阀块内的机油储液罐底部。电动执行器是一个具有固定定子和永磁转子的无刷DC(直流)电机。该装置的最大旋转速度为5000 转/分,最大扭矩输出为 0.9 牛米,最大电流消耗为 30 安培。AWDCM提供AC(交流)PWM输出,从而使执行器以正确的方向和速度工作。执行器输出取决于从其他系统模块接收到的输入。执行器内的三个霍尔传感器向 AWDCM提供位置和旋转速度反馈信号。

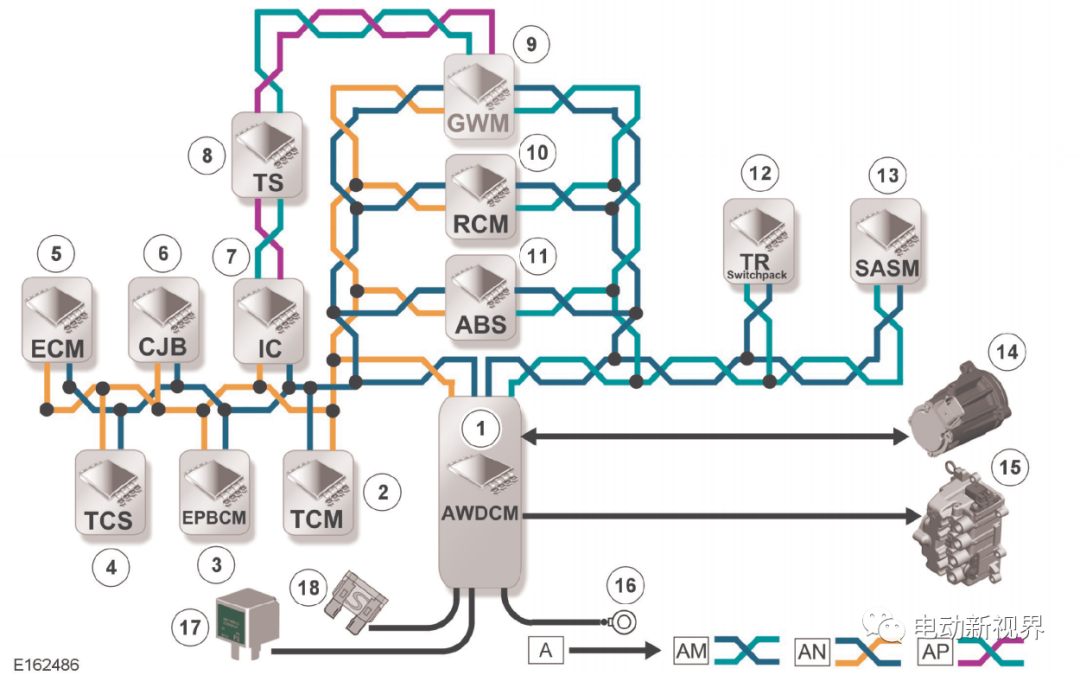

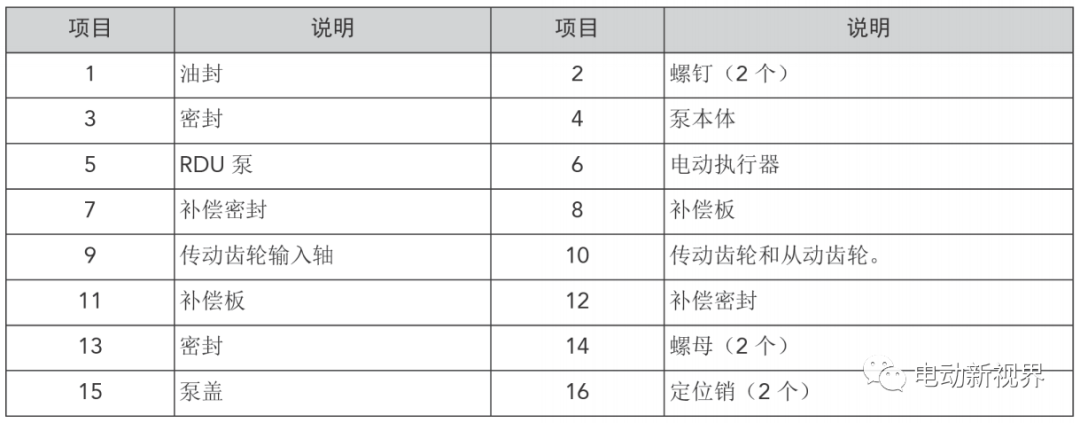

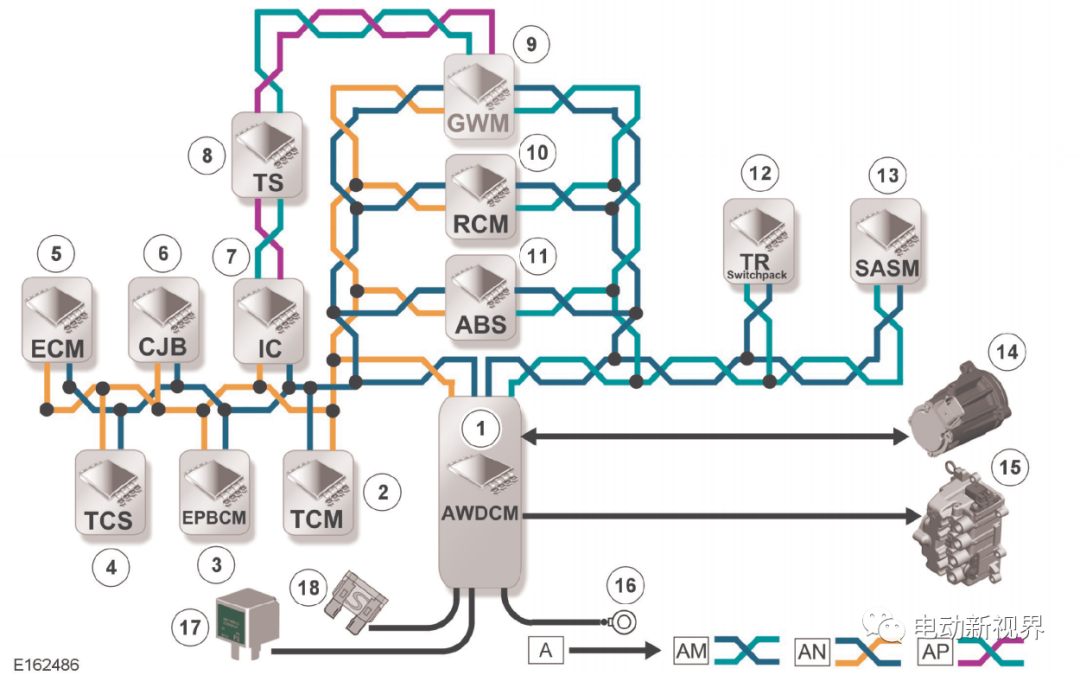

AWDCM(全轮驱动控制模块)

AWDCM 连接至 CAN 动力总成系统和底盘总线,从而能够与其他系统模块进行通信。控制模块使用接收到的信号输入和预先编程的数据来确定"连接/断开"状态以及连接速度,从而实现最大操控和动态响应功能以及最优的燃油经济性。该模块输出信号以操作 RDU 泵执行器和压力控制电磁阀,它们反过来控制RDU 离合器总成和PTU 同步器的液压操作模块软件可监控传输至泵执行器和控制电磁阀的信号,检查是否短路和断路,监控电流消耗并进行合理性检查是否存在不正确的信号。该系统通过监测液压并与预期的系统响应比较来检测是否存在泄漏、阻塞和故障。计算得出的液压通过执行器泵旋转速度使用来自执行器霍尔传感器的反馈和泵的电流消耗来测量。如果在给定情况下电机的旋转速度高于预期,则会检测到机油压力过低。如果电机转速过低且电流消耗过高,则会检测到液压过高或阻塞。如果液压系统的加压速度快于或慢于预期,则会检测到控制电磁阀故障。如果滑阀无法打开,则会通过监控泵执行器检测到液压过低。如果出现故障,则系统仅以 2WD 工作,且 IC 信息中心会显示警告信息。

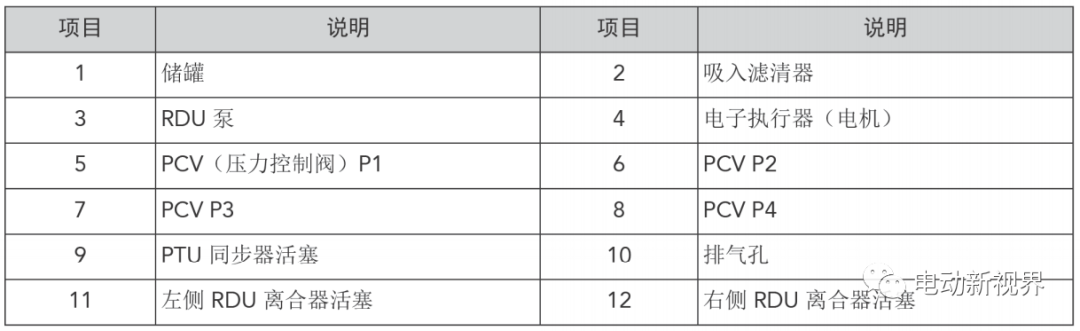

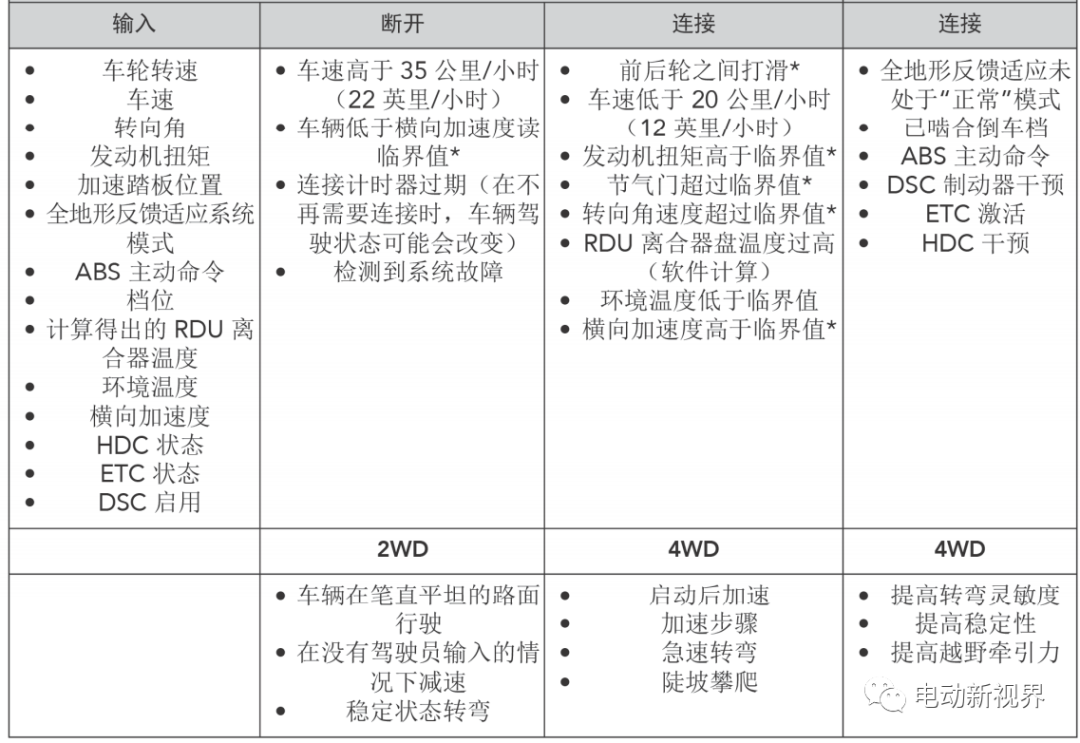

系统操作和控制

AWDCM 处理来自泵执行器霍尔传感器的信号以及其他车辆系统的数据交换。AWDCM使用接收到的信号输入和预先编程设置的数据来计算"连接/断开"状态以及连接速度。该模块向泵执行器和阀块控制阀输出硬接线信号,以便控制 RDU 和 PTU 的功能。该模块可评估接收到的输入,藉以预测何时需要 4WD。用于评估的典型输入包括加速器踏板位置、发动机扭矩请求、转向角/速度和横向加速度。从几个输入(包括车轮转速、DSC 活动和偏航信号)检测到失去牵引力。根据对输入数据的评估结果,控制模块将连接主动传动系统。注意∶ A= 硬接线 AN= 高速 CAN 动力总成系统 AM= 高速 CAN底盘 AP=中速 CAN舒适功能

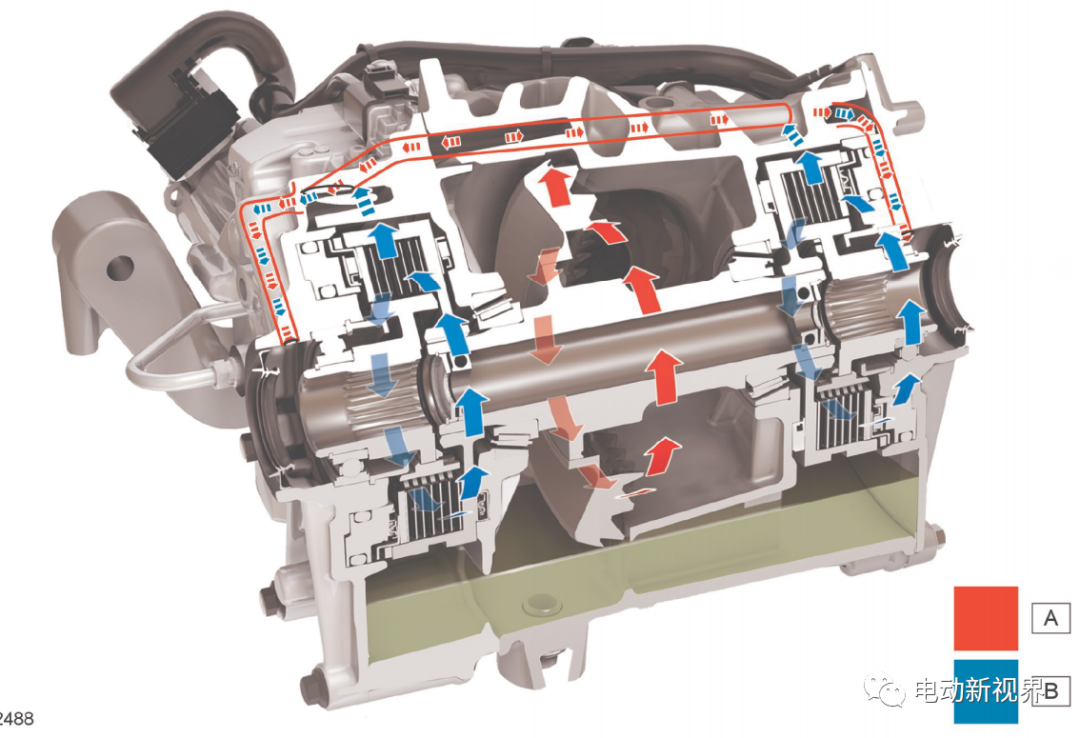

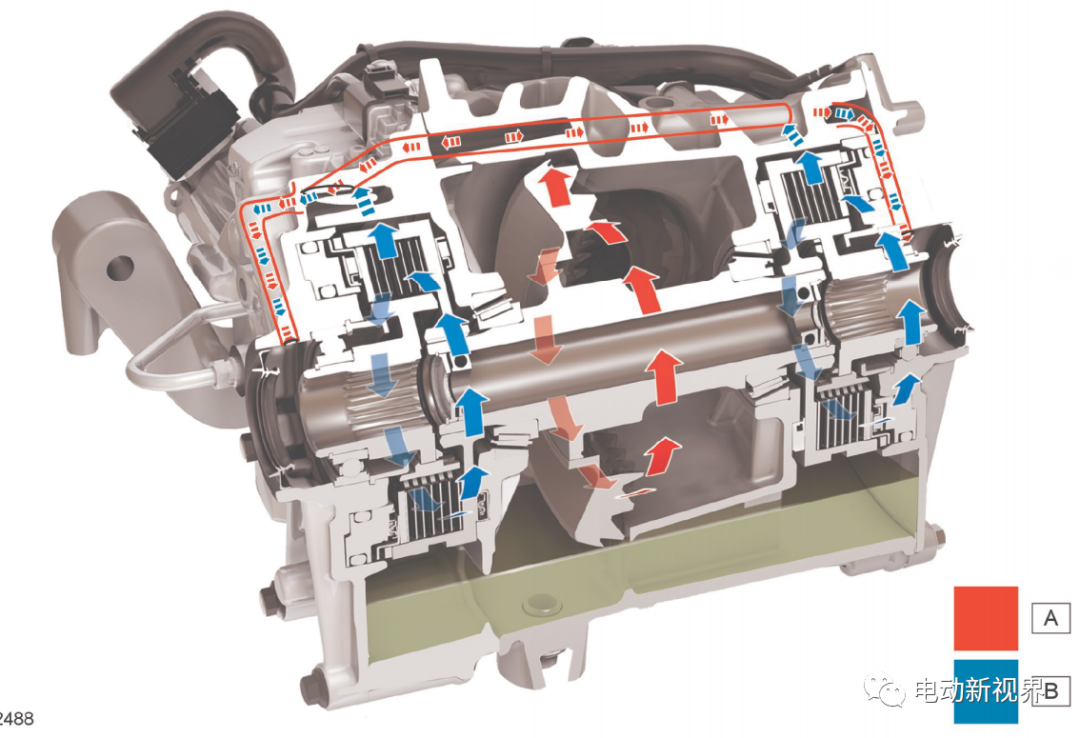

RDU 润滑

RDU 中的轴承和离合器组件由"飞溅式"润滑系统进行润滑。如果机油位置正确,则部分冠状齿轮传动齿轮将浸入机油中。随着传动齿轮旋转,传动齿轮齿将携带机油,并作为油雾飞溅到 RDU壳体的顶部。机油将收集在传动齿轮上方的级联流道中,随后可通过壳体中的通道流入左侧和右侧护盖。护盖中的流道允许机油向下流到内部传动盘托架,以润滑滚珠轴承。机油将流经轴承,到达左侧和右侧离合器组件。离心力迫使机油流经离合器组件,以润滑和冷却盘片,并回流到级联流道的通道中,以通过护盖流道(辅助润滑回路)实现再循环并进入 RDU 壳体的底部。

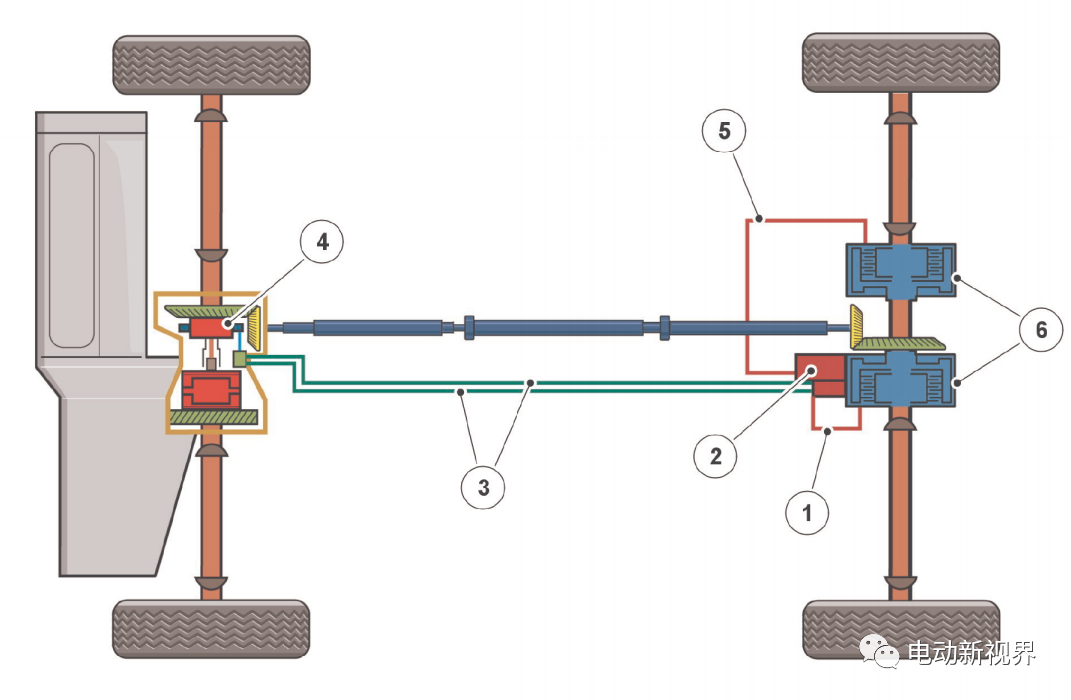

液压控制回路

两个单独的湿式多片式RDU离合器由来自RDU泵的液压控制,并通过阀块中的两个压力控制(电磁阀控制)滑阀供应给一个或两个离合器。将向对离合器组件进行压缩的活塞施加液压压力。AWDCM可调整施加的压力,从而能够控制离合器打滑。该模块单独控制各个离合器。来自阀块的两个液压管路为每一侧的同步器活塞提供液压压力,以啮合或分离同步器。PTU 同步器由液压活塞通过来自液压供油管的 RDU 泵的压力控制,该供油管将PTU连接至阀块。阀块中的压力控制阀将液压引导至同步器活塞的两侧,从而啮合或分离同步器。活塞上有两个小孔,使得系统能够自动排放。滞留的空气从活塞的一侧流经小孔至活塞的另一侧。该功能可提供通过测得的小孔泄漏,从而使活塞的低压侧起到回流管的作用。压力控制阀用于以电子方式减少提供给 PTU 同步器和 RDU 离合器的压力,从而实现准确的液压控制。当电磁线圈断电时,压力控制阀将由弹簧力关闭,并且不会为同步器或离合器提供任何压力。系统中残留的任何机油压力会释放回阀块机油储液罐。当为电磁线圈通电时,压力控制阀滑阀开始移动,从而将来自泵的压力进口管与同步器或离合器相连。施加的压力由泵输出和应用到电磁线圈的电流进行控制。液压与线圈电流成线性关系,电流升高,压力增加; 电流降低,压力减少。当线圈电流达到其最大值时,将会应用全部压力。AWDCM 单独并同时控制各电磁阀,从而对同步器和 RDU 离合器的操作提供绝对控制。

四驱系统连接/断开策略

下表提供了主动传动系统连接/断开策略的概述∶

注意∶四驱系统的标准啮合时间约为 300 毫秒。

车辆起步参数∶

● 始终在车速低于 20 公里/小时(12 英里/小时)时连接系统

● 在低车速情况下连接后,系统将将保持连接状态,直到车速达到 35 公里/小时(22 英里/小时)

● 请求的后部耦合扭矩超过最大值的 10% 时,系统将不会断开

● 车辆的横向加速度高于 2 米/平方秒时,系统将不会断开

● 系统在连接后 5 秒内不会断开。

低环境温度参数∶

● 温度低于 -10℃ 时始终保持连接

● 发动机启动后,如果温度低于-5℃,系统将保持连接状态2公里(1.2 英里)。2公里(1.2英里)之后,如果车速升高至高于 50 公里/小时(31英里/小时),则会恢复正常工作

● 如果车速未达到 50 公里/小时(31英里/小时),则恢复正常工作之前,系统将再保持连接状态2公里(1.2英里)。

高速参数∶

在车辆的速度、负荷和扭矩要求过高时,需要最优的牵引力。系统将会连接,以便提高牵引力和稳定性。连接正时因速度连接策略而大大增加。● RDU 离合器短暂连接和断开,藉以转动传动轴。

● 此动作会将 PTU 同步器和传动轴速度同步,从而去掉 PTU 同步器的任何初始连接负荷

● 完成整个 PTU 连接

● RDU 离合器关闭,从而将扭矩应用到车轮。

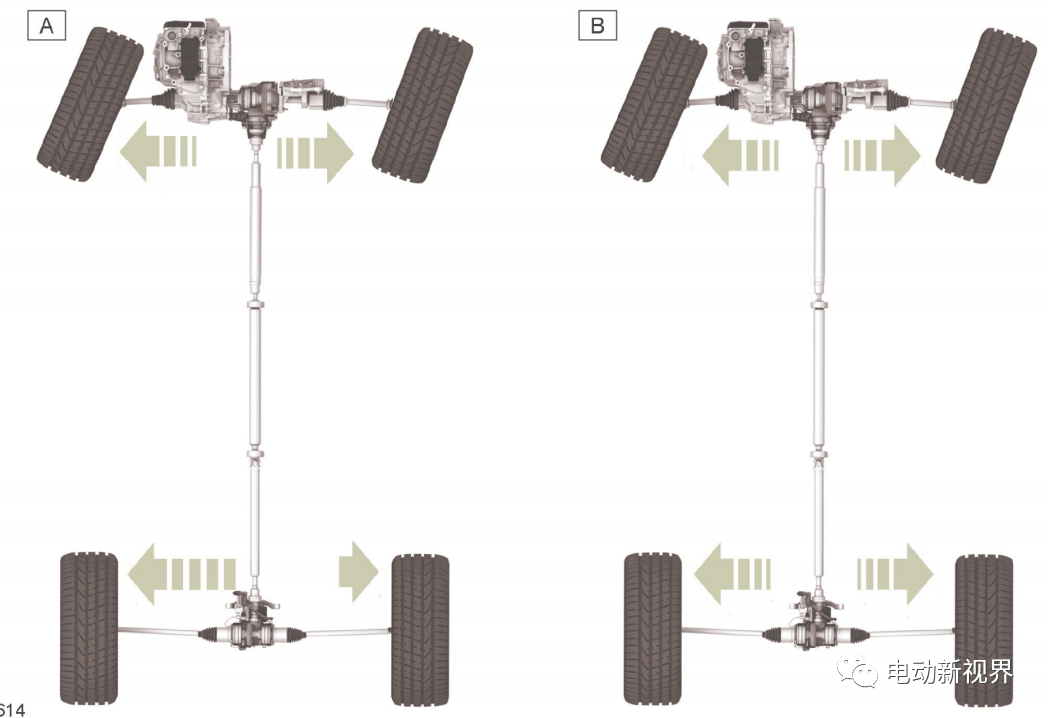

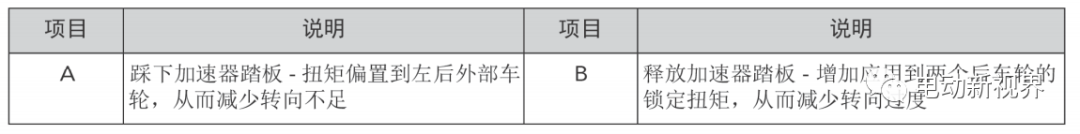

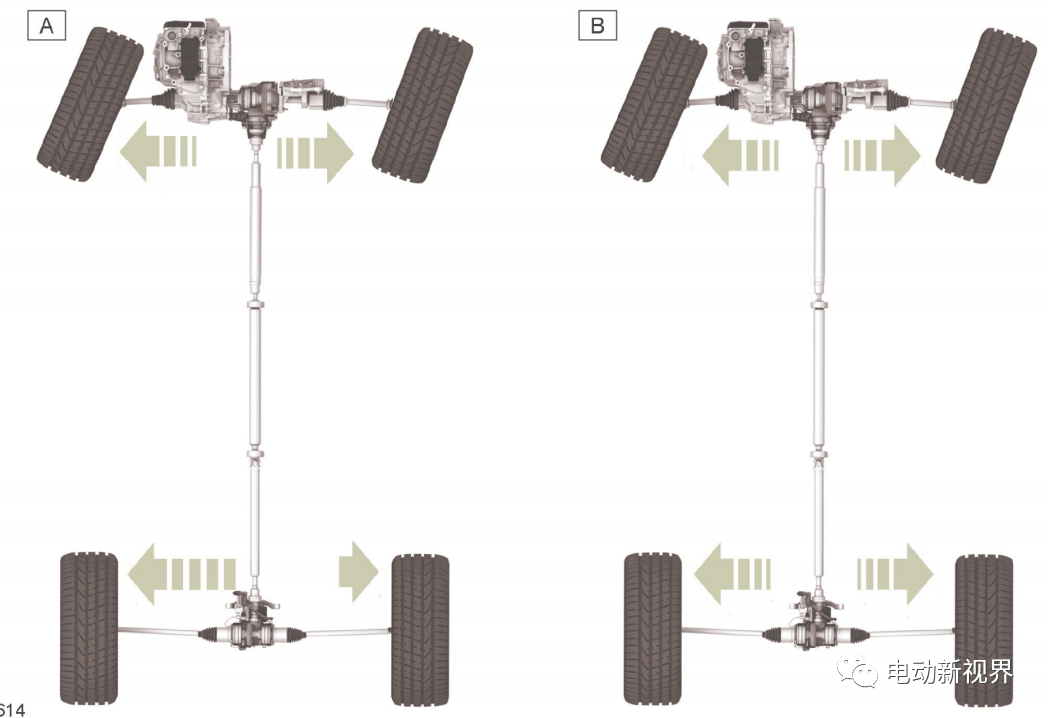

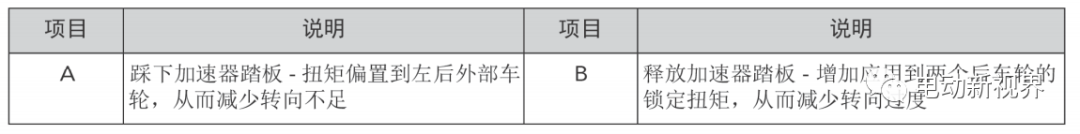

主动扭矩偏置

RDU 离合器完全或部分地单独作用在各传动轴上,实现主动扭矩偏置。AWDCM 根据加速度、偏航、转向过度和转向不足输入信号来确定各传动轴所需的离合器扭矩。该功能使得能够锁定 RDU,从而以相似的方式执行防滑差速器。扭矩偏置使用 RDU 和车辆DSC系统来持续平衡转向时四个车轮之间的发动机扭矩的分配,从而提高抓持力和转向,并减小转向过度/转向不足。例如,如果车辆在转弯时加速,系统将使用偏航传感器来检测转向不足情况,从而提高发动机扭矩并稍微提高制动水平,以此纠正车辆姿态。发动机扭矩将传输至外侧车轮,以获得更大的附着力,从而维持牵引和转向控制。在越野情况下,扭矩偏置将启用。每个全地形反馈适应模式具有不同的扭矩偏置参数,从而使车辆适应不同的路面/赛道以及各种状况。

全文完~

阀块、泵和执行器

阀块、泵和执行器