为电驱动系统的润滑及冷却提供的新型多功能流体解决方案

摘要

随着电动机的功率密度增加,油液将不仅被用于润滑变速箱,而且还将被用于冷却电动机。对电机的直接油冷和对传动系统的润滑相结合对润滑油提出了新的挑战。由于油液将与电气元件直接接触,它必须有优良的绝缘性以避免任何电流泄漏。我们研究了油液在不同的老化条件下的介电性质。油液也需要最大化的传热能力以冷却电机。我们结合了电动机的数值模拟与定子冷却实验,以识别电动机中的过热点并评估我们油液的冷却能力。直接油冷却系统还要求油液对电动机绝缘材料和铜有良好的兼容性。我们使用特制的台架试验对油液与导线的聚合物涂层以及铜的兼容性进行了评估。电动汽车油液的另一个关键方面是高速润滑性能。当电动机高速运转时,滚珠轴承可能会出现润滑剂不足的问题。我们使用了特制的高速轴承台架实验,以评估油液对高速轴承的润滑能力。高速运转的传动部件会增加油的溶气和搅拌损失。我们进行了高速条件下的溶气实验以研究流体的脱气性能。

BEV(电动汽车)的动力总成由四个部分组成:电动机,电力电子,减速器和电池。目前,大多数电动机的热管理系统使用空气冷却或水冷却。

然而,电动机的功率密度将在未来几年内增加,并且趋势是将电机与电力电子和减速器完全集成一体。为满足动力系统更小的尺寸和改善电机性能带来的对热管理系统的需求,用于传动润滑和电动机冷却的新型流体将会出现。

道达尔快驰电动车流体(TOTAL Quartz EV-Drive MP Fluid)被设计为多功能流体,即同时作为电机的高效冷却剂和用于电机和减速器的机械元件的润滑剂。本文将全面介绍电动车带来的对油品的新需求以及道达尔提供的多功能流体解决方案。

电动车对油品的新需求

热性能是电动车对流体核心的需求。新一代电动车的功率更大,体积更小,这意味着电机将产生更高密度的热量。传统的空气冷却或间接水冷不足以应对新的动力系统对散热的需求,因此直接油冷系统将逐渐占据主流,其中多功能流体将是润滑变速器和冷却电动机的重点。

电动机产生的热量由系统在运行期间的损耗产生。电机的损耗可分为三类:机械损耗,绕阻损耗和铁损耗, 如图 2 所示。[1]

机械损耗大部分源于轴承中的摩擦和转子转动时的风阻。绕组损耗即电流在电机绕组中造成的焦耳热。铁损耗则是源于定子和转子部件中变化的电磁场。这三类损耗取决于许多与电机相关的因素(尺寸,几何形状, 磁性材料等),此外,还取决于电动车的工作点。宝马[2]进行的一项研究表明,在城市驾驶循环中铁损失占主导地位。在更高的扭矩下,绕组损耗更加显著。在高速行驶时,如在高速公路环境,机械损耗和铁损耗也成为主要的损耗因素。

电动机中产生的热量可能对绕组的绝缘材料产生不利影响。电动机的设计必须考虑到绕组绝缘层能够承受的温度。绝缘材料按 IEC 标准设计有不同的等级[3]。铜绕组一般可根据最高允许温度的温度分为 155°C 和180°C 的等级。

在永磁同步电机(PMSM)中,磁体的退磁问题也对温度提出了限制。如果磁体被加热到其最高允许温度之上, 则会失去部分磁性。高温使许多永磁铁不能被应用于电动机所有可能的工作点,这使得电机的冷却设计至关 重要且极具挑战。多功能流体可用于直接油冷系统并极大地提高冷却效果,为设计高功率密度电机提供了新 的可能性。

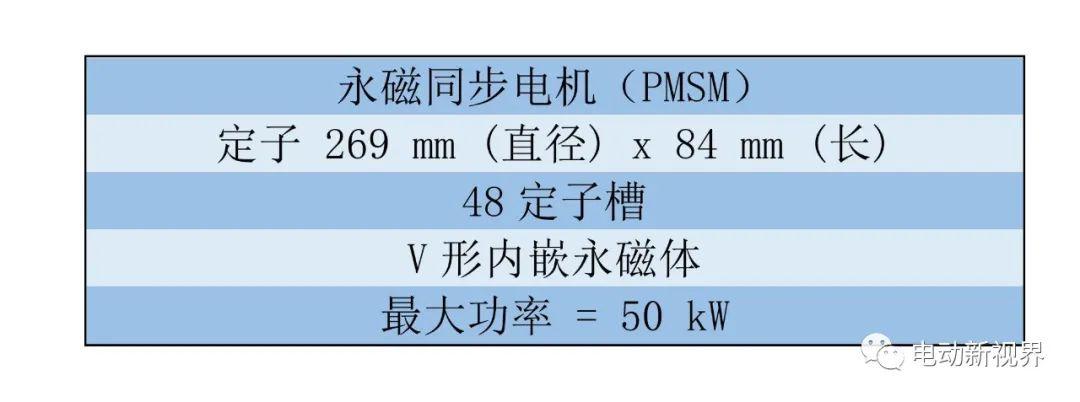

电动车的电机使用强制对流冷却,可通过夹套,喷雾冷却和空心轴等不同装置来实现[4]。道达尔与德国亚琛工业大学(RWTH Aachen University)的电力电子与电力传动研究所(ISEA)长期合作,对电动机的热管理系统做了全面深入的研究。我们选择对永磁同步电机(PMSM)进行热学模拟,因为它是电动汽车行业中最广泛使用的电机技术。图 3 列出了研究中使用的电机的参数。图 4 展示了两种不同的冷却方式:围绕定子铁心的圆周水套层以及直接油冷系统,该油冷系统中包括直接和间接冷却方式。

除了冷却套层外,直接油冷系统还包括空心轴和用于冷却定子端部绕组的喷油装置。喷油装置有两种类型:外喷嘴位于油套层内部,可向内喷油以冷却端部绕组的外侧;内喷嘴位于空心轴上,可向外喷油以冷却端部绕组的内侧。

图 5 中的速度-扭矩图展示了模拟选择的电机工作点和相应的损耗。该工作点对应于高扭矩下的快加速过程。

在通过强制对流传递热量时,流体的冷却效率可以通过四种主要性质来评估:运动粘度,比热容,热导率和密度。我们对参照流体ATF(自动变速箱油)和 TOTAL Quartz EV-Drive MP Fluid(道达尔快驰电动车流体) 在直接油冷配置中的冷却效果进行了比较。图 6 展示了这两种流体的主要物理性质。

道达尔快驰电动车流体的一个特点是其运动粘度非常低,在 100°C 时为3 cSt,而电动车市场中的大多数ATF 在 100°C 的粘度高于 4.4 cSt(75W SAE 粘度等级)。粘度降低可使流体的冷却性能大幅提升,这将在后面进一步详细说明。图 7 展示了使用不同的流体温度和流速进行数值模拟的具体条件。图 8 展示了模拟结果。

绕组绝缘材料和转子磁体对于冷却系统有很高要求,因此我们模拟了绕组的最高温度和平均温度以及转子磁 体温度。结果证实直接油冷却系统比水套层设计更有效,在模拟的工作点上前者比后者的温度低了一百多度。TOTAL Quartz EV-Drive MP Fluid 比参考 ATF 有更好的冷却性能,特别是对于绕组最高温度。

1.2– 流体冷却性能评估

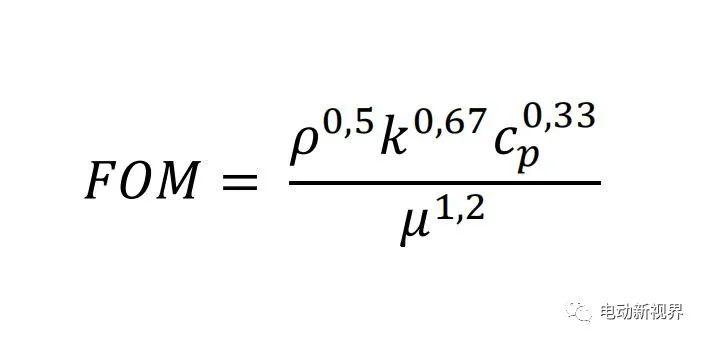

以上模拟工作表明了流体冷却性能在电动机热管理系统中的重要性。为了评估流体特性整体的影响,研究人员提出了各种品质因数(FOM)。例如,Mouromtseff 引入了 Mouromtseff 数来评估流体冷却性能对内部湍流的对流传热系数的影响[5]:

尽管 Mouromtseff 数提供了不同传热流体之间的有效比较,但它仅考虑湍流,而雷诺数小于 1000 的电动机冷却过程不属于这种情况;并且它不考虑泵送功率,而产生高对流系数的因素往往会产生高压降和高泵送功率。因此,需要引入新的品质因数来评估流体对电动机的冷却能力。

TOTAL 与德国亚琛工业大学(RWTH Aachen University)的传热与传质研究所(WSA)合作,对流体冷却能力的评估品质因数做了系统的研究。

该研究工作结合了传热系数的理论计算和定子冷却实验的实验数据,以有效评估流体的冷却性能。该台架试 验的主体由固定的三个定子齿的通道组成。定子齿被铜绕组包裹,绕组通电流以加热。流体循环回路中设有 温度控制装置和流量计,以及温度探测器以实时测量中心齿的温度。该实验装置和测试条件如图 9 所示。

该台架试验对许多不同传热性能的流体进行了测试,以便具有较多的实验数据和统计基础,进而评估新 FOM品质因素和实验的相关性。

通过半经验方法确定的新 FOM 提供了一种评估流体冷却能力的准确方法,如图 10 所示。新 FOM 的均方根值为0.92,表明新 FOM 和实验数据之间的良好契合。因此,新的 FOM 可以用作评估流体冷却能力的有力工具。

使用新 FOM 品质因素,可以对道达尔快驰电动车流体(TOTAL Quartz EV-Drive MP Fluid)与目前在电动车中使用的自动变速器油(ATF)的冷却性能进行比较。我们选取了两种美国市场的高标准 ATF 和一种日本市场的高标准 ATF 作为对标流体。

图 11 – 不同流体在定子冷却实验中的结果:给定泵送功率下铜线的最高温度

图 11 – 不同流体在定子冷却实验中的结果:给定泵送功率下铜线的最高温度

图 11 中的结果表明,道达尔快驰电动车流体(TOTAL Quartz EV-Drive MP Fluid)具有最佳的冷却性能,其对应的最高铜线温度比其他参考流体降低了 10°C。

2 – 极低粘度润滑油带来的挑战

多功能流体不仅是电动机的高效冷却剂,同时也是一种良好的润滑剂,以防止齿轮和轴承磨损。

降低粘度可能对油的机械承载能力有害,因为油的粘度是决定机械接触中的油膜厚度的关键因素。在这种情况下,人们可能提高抗磨/极压(AW/EP)添加剂的含量,以形成更强的保护膜,防止接触表面的磨损。然而, 这种方法却可能降低流体的介电性能以及其与铜的兼容性,因为 AW/EP 添加剂主要是含硫化合物。含硫化合物在加热降解时会产生极具腐蚀性的自由基,并且由于其强极性,含硫化合物也会降低油的绝缘性能。因此, 我们的研发团队重新考虑了其配方策略,以使其满足电动车对多功能流体的所有要求。

FZG 标准测试 A/8.3/90 被广泛用于评估齿轮油的划伤性能。为使测试条件更加严苛,我们将测试温度升高到了 150°C,以验证 TOTAL Quartz EV-Drive MP Fluid 在如此严苛的条件下是否依然能够保护齿轮。

FZG 测试结果如图 12 所示。在浸渍润滑条件下,不对油液进行冷却,在赫兹压力 150 至 1800N/mm 2 之间的 12 个负载阶段逐步增加齿轮的载荷。当所有齿轮的表面显示损坏区域的总宽度等于或超过一个齿宽时,即为失 效载荷 [6]。FZG 测试结果显示,尽管其粘度非常低,道达尔快驰电动车流体(TOTAL Quartz EV-Drive MP Fluid)仍有出色的机械保护性能。

电阻率表示介质阻碍电流的能力,它通常被用来表征流体的介电性质,单位是欧姆.米(Ω.m)。良好的绝缘流体具有高电阻率,在室温下通常为兆欧姆.米级别。电动车需要的流体的电阻率不应太低,以避免短路;但也不能太高,以避免积累静电。图 13 展示了几种流体的电阻率。

尽管 TOTAL Quartz EV-Drive MP 流体的粘度远低于对标的各种 ATF,但其介电性能却与最高的参照流体相当。这源于 TOTAL Quartz EV-Drive MP 技术中精心挑选的添加剂,可在降低粘度的情况下不影响流体的介电性能,同时提高其机械承载能力。

3 – 材料兼容性

铜被广泛用于电机的绕组和电子元件中,因此流体与铜的良好兼容性至关重要。

道达尔开发了一种针对电动车流体的测试,以精确监测铜线的腐蚀动力学。测试装置如图 14 所示:将一根铜线浸入 150°C 的流体中,并在铜线上施加电流;电压表安装在铜线两端,以测量其电阻。由于铜线的电阻与其横截面积成反比,因此可以通过检测电阻的变化来跟踪腐蚀动力学。在具有良好铜相容性的流体中,铜线的直径长期都不会减少。

铜线测试的结果如图 14 所示。与其他高对标 ATF 一样,TOTAL Quartz EV-Drive MP 流体显示出与铜的良好兼容性,对应的铜线在 100 小时后直径的减小几乎为零。

绕组线圈表面涂有非常薄的绝缘材料层。该绝缘材料通常为聚酰亚胺,它可能受到来自流体中侵蚀性化学物质的影响。绝缘材料的完整性对电动机的正常运行至关重要,因此流体必须有与绝缘材料良好兼容性。

道达尔使用的测试装置如图 15 所示。该“剥离试验”测试建立在 IEC 60851 标准上,用于评估绕组线圈承受扭曲而不会出现裂缝或丧失绝缘层粘附力的能力 [7] 。实验首先将线圈浸入 120℃下油中,持续 1000h 以使其老化;然后通过图 15 中所示的测试设备旋转电线的绝缘层以将其剥离。实验测试涂层失去粘附力时相应的转数。

4.1– 轴承润滑

当前的电机已可达到最高 20000 转/分的转速,这对齿轮和轴承的润滑提出了新挑战。速度的增加可能会对安装在转子轴上的轴承润滑产生不利影响。高摩擦热量和接触表面上缺少润滑剂可导致机械材料表面之间的油膜变薄。润滑剂不足的主要影响是摩擦力的增加和机械元件寿命的减少。[8]

为研究高速条件下轴承的润滑,我们使用了专用的高速轴承台架试验。图 16 展示了测试使用的两个轴承工作点:一个工作点具有最大扭矩及最大功率,另一个则具有最高转速。

电动机的高转速也会影响使用飞溅润滑的传动系统。随着齿轮转速的增加,油的空气含量上升;这些增加的空气会使油的体积增加,增加搅拌损失;同时在齿轮上产生许多气泡,这些气泡的表面张力会额外增加传动系统耗费的能量[9]。为了减小搅拌损失,必须调整流体的配方以限制油的溶气。

道达尔与 ECAM Lyon 工程学院合作,开发了一个测量高速下的溶气和搅拌损失的台架试验,如图 17 所示。该台架试验的原理如下:将单个齿轮部分浸入流体中,以电机驱动齿轮,直接测量旋转齿轮所需的扭矩以确定搅拌损失;同时我们使用合作伙伴 DSI 开发的“Air-X”装置测量流体中的空气含量。该仪器基于低能 X 射线透射。X 射线的吸收取决于其穿透材料的密度,因此可以通过检测流体密度以实时测量其中的空气含量。

结论

在汽车电气化的背景下,道达尔研发了一系列新型电动车流体:道达尔快驰电动车流体(TOTAL Quartz EV- Drive MP Fluid)。电动车为油品带来的挑战是一种具有良好的冷却和润滑性能多功能流体。为满足电动车的独特需求,我们重新定义了流体的配方,并开发了一系列新的测试来评估其性能。

降低流体的粘度以提高其冷却效率,同时保持其优良的润滑能力和其他关键性能,这看似矛盾,也使多功能流体的研发具有启发性和开创性。得益于我们研发团队及合作伙伴的深入长期研究,道达尔已经能够实现这一目标,并且仍在努力为未来的电动汽车推出新的技术解决方案。

感谢亚琛工业大学(RWTH Aachen University)的M.Sc.Huihui Xu 和 M.Sc.Claas Ehrenpreis在电机冷却和流体传热性能方面的宝贵工作。

感谢来自ECAM Lyon和DSI的Dr.Christophe Changenet对搅拌损失研究的支持。

感谢道达尔的研发科学家Goulven Bouvier,Shimin Zhang,Mathieu Napoli, Nicolas Champagne, Gregoire Roux, Thomas Gillet和Didier Martin在电动车流体配方研发上的工作。

[1]A. Krings, "Iron Losses in Electrical Machines – Influence of Material Properties, Manufacturing Processes, and Inverter Operation", Doctoral Thesis, KTH School of Electrical Engineering (Sweden), 2014.

[2]J. Merwerth, “The Hybrid-Synchronous Machine of the new BMW i3&i8”, Workshop Lund University, 2014

[3]International Electrotechnical Commission (IEC), “Electrical Insulation – Thermal

evaluation and designation” (60885), Edition 4.0, 2007.

[4]M. Popescu : Modern Heat Extraction Systems for Electrical Machines", IEEE Workshop on Electrical Machines Design, Control and Diagnosis (WEMDCD), Torino, 2015.

[5]I.E. Mouromtseff, “Water and Forced Air Cooling of Vacuum Tubes”, Proceedings of the IRE, Vol. 30(4), pp. 190-205, 1942.

[6]B.-R. Hoehn, P. Oster, T. Tobie, K. Michaelis, “Test Methods for Gear Lubricants”, Goriva i maziva, Vol. 47 No. 2, 2008.

[7]International Electrotechnical Commission (IEC), “Winding wires – Test methods – Part 3:

Mechanical Properties” (60851-3), Edition 3.1, 2013.

[8]B. Damiens, "Modélisation de la lubrification sous-alimentée dans les contacts élastohydrodynamiques elliptiques", Doctoral Thesis, INSA Lyon (France), 2003.

[9]G. LePrince, C. Changenet, F. Ville, P. Velex, C. Dufau, and F. Jarnias, “Influence of Aerated Lubricants on Gear Churning Losses–An Engineering Model,” Tribol. Trans., vol. 54, no. 6, pp. 929–938, Nov. 2011.

来源:电动新视界