双电机驱动减速系统扭矩测试解析

最近,新能源电动汽车作为一种应对全球变暖、空气污染以及能源供应问题等环境问题的措施受到了越来越多的关注度;新能源电动汽车的驱动机构大致可分为将驱动电机放置在车辆底盘下方和动力传输机构配合,通过驱动轴、轮胎将动力输出。

动力配置方法可进一步分为单驱动电机减速系统和双驱动电机减速系统。对于单驱动新能源汽车来说,来自单电机的驱动扭矩通过差动齿轮均匀地分布到左/右车轮;另一方面,对于双驱动新能源汽车来说,左/右轮根据行驶情况由自己的驱动电机驱动;因此,在低摩擦路面行驶时,有可能提高转弯性能和行驶稳定性。

针对这些特点,将重点放在了双驱动电机减速系统上,并开发了“双驱动电机减速系统”。该系统由驱动电机、减速器、逆变器等零部件组成。

如图1和图2显示,所开发的双驱动电机减速系统的外观和双驱动电机减速系统的结构。表1显示了双驱动电机系统的的规格。

双驱动电机减速系统由两个驱动电机和一个减速器组成,减速器通过降低转速来传递每个驱动电机的功率。所述驱动单元具有对称结构,使左/右轮均可应用相同长度的传动轴。这个驱动单元和传动轴的联轴器放置在单元的中心。这种结构允许传动轴等长,以便更接近车轮。这样可以减少驱动单元位置的影响,减少由于轮胎垂直运动而引起的传动轴操作角度的变化。这使得车辆在设计和安装单元时具有更大的自由度。

图1 双驱动电机减速系统的外观及车型照片

图2 双驱动电机减速系统的横切面示意图

表1 双驱动电机减速系统的设计规格

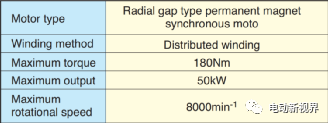

驱动电机规格如表2所示。采用分布式绕组实现磁阻转矩输出的改进。

表2 双驱动电机减速系统的驱动单机的设计信息

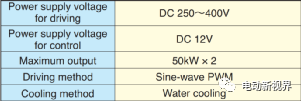

逆变器的设计规格如表3所示。这个逆变器在一个外壳内容纳控制两个电机所需的所有电路。控制电路的一部分是相同的两个驱动电机。通过这种配置,与安装单独的逆变器相比,体积减少了30%。

表3 双驱动电机减速系统的逆变器的设计信息

3、性能

图3 单驱动电机效率示意图

图4 单驱动减速系统效率示意图

图5 单驱动减速系统+逆变器效率示意图

直接偏航力矩控制(DYC)是一种通过将偏航力矩直接施加于车身来控制车辆运动的控制方法,它的应用越来越广泛,目的是提高车辆的转弯性能和行驶稳定性。一般来说,DYC中的偏航力矩要么是由带有驱动转矩分配机构的差速器齿轮产生,要么是由摩擦制动器产生,给予左右不同的驱动/制动力车轮.

与内燃机相比,驱动电动具有扭矩精度高、响应快等优点。此外,它不仅能控制驱动转矩,还能控制制动转矩。此外,由于该系统由它们的专用电机驱动左/右车轮,它可以根据需要以任何方式高精度地控制车辆的偏航力矩。

图6显示了由独立的左/右驱动器实现的DYC概念。通常情况下,汽车转向偏航力矩的响应会有延迟。如果能在正确的反转向时刻产生偏航力矩,则可以提高转弯性能。

利用电机驱动力控制的优点,可以控制滑移率,在低摩擦路面行驶时,有效地减少轮胎打滑。在本文所述的实际车辆的验证试验中,我们采用了横摆角速度反馈牵引控制系统(Y-TCS)。Y-TCS除上述滑移率控制外,还通过协调优化左/右轮滑移率控制来减少对车辆姿态的干扰。

图6 DYC概念由车轮独立驱动示意图

4.2配备该系统的车辆

图7和图8分别显示了安装了该系统的测试车辆的外观和从下面看系统安装的视图。配备该系统的车辆规格如表4所示。该车辆基于一种车辆,该系统安装在车身后部。

图7 测试车辆示意图

图8 测试车辆底盘示意图

表4 测试车辆参数

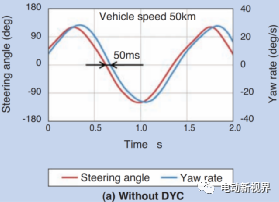

试验结果如图10所示。无DYC时,横摆角速度响应延迟为50 ms对改变转向角。对于DYC,响应是约。30毫秒,降低了60%。DYC显示提高车辆的响应能力。

图9 测试车辆数据对比示意图

图10显示了车辆在路面与轮胎之间的摩擦系数u很小的情况下,从完全停止到快速启动时驱动轮的速度变化。左右轮表现出几乎相同的行为;因此,图10只显示了左后轮的行为。应用滑移率控制,车轮启动后立即滑移,然后充分控制轮胎转动跟随目标值。

此外,为了验证添加Y-TCS对滑移率控制的效果,我们在左/右车轮u值不同的摩擦路面上进行了从完全停止开始的快速启动试验。

试验结果如图11、图12所示。在本次测试中,转向角保持在O度(直线),加速踏板踩到最大。如图11所示,有了Y-TCS后,与没有Y-TCS相比,偏离目标路线的距离减小到小于1/2。说明在低摩擦路面行驶时,根据车辆姿态扰动进行左右驱动力协调控制,可以提高转向稳定性。

图10 低摩擦系数路面测试图

图11 不同摩擦系数路面测试图

图12 测试车辆在不同摩擦系数路面测试图

本文介绍了所研制的二电机板载驱动系统的结构和性能。通过该系统实现左右轮独立驱动,既能提高车辆的转弯性能,又能提高车辆的行驶稳定性。