纯电动汽车双电机两档动力系统控制策略研究

为提高纯电动汽车的效能,提出某两档变速箱匹配双电机动力系统的控制策略。根据该变速箱的方案,划分了3种有效的工作模式,确定了变速箱的换档线,制定了以效率优先的扭矩分配策略。利用Simulink搭建模型并进行仿真,仿真结果验证了该控制方案的有效性。

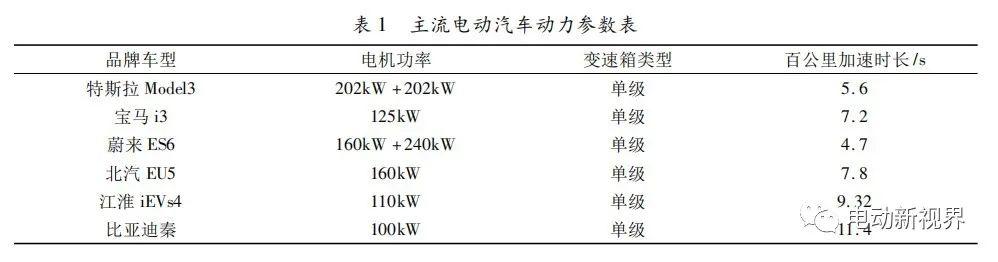

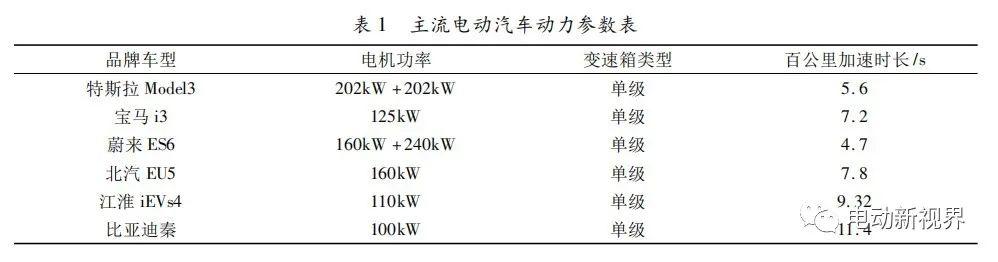

近几年来,随着排放法规的不断升级和国家新能源汽车政策的双重推动,慢慢涌现的大量纯电动汽车进入了汽车消费市场。到目前为止,乘用车纯电动汽车动力系统依然是以单电机配合单极减速器为主,其优点是结构简单,控制相对简单,技术风险低。其缺点亦很明显,选用小功率电机的车型无法很好地满足动力性要求,而选用大功率电机车型造成功率浪费,电机长期运行在非高效区间。国内外主流的电动汽车及其参数如表1所示。

基于以上数据,本文提出一种利用两台功率较小电机替代单个大功率电机,匹配两档变速箱控制方案,从控制策略角度出发,以期选用不同的挡位和扭矩的动态分配,更好兼顾纯电动车型的运行高效性和动力性要求。

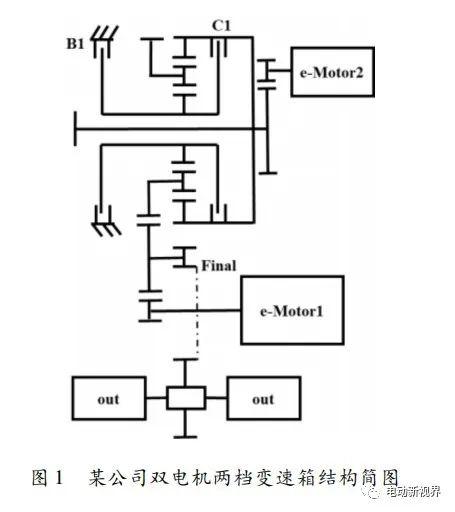

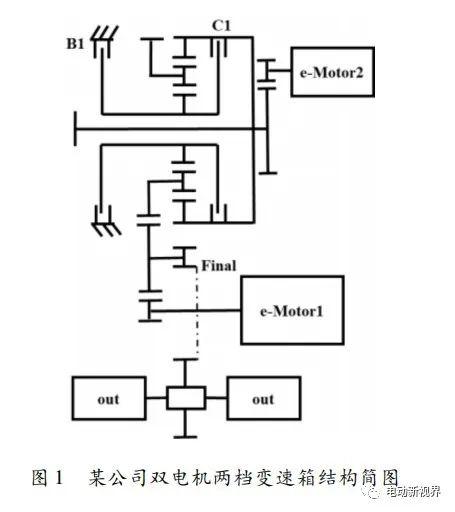

如图1是某公司专利的双电机两档变速箱结构简图。该两档变速箱具有结构紧凑、重量轻、体积小的特点,便于整车布置。另外,亦可以方便扩展成混合动力变速箱。

其中Bl为制动器,Cl为离合器。动力电机e -Motor2(以下简称 M2电机)通过行星架和主减差速器连接,主驱动电机e-Motorl(以下简称M1电机)通过一级减速齿轮和主减速器连接。根据不同的离合器组合方式,该变速箱具有3 种不同的工作模式,如表2所示。

2 双电机两档动力系统控制策略方案

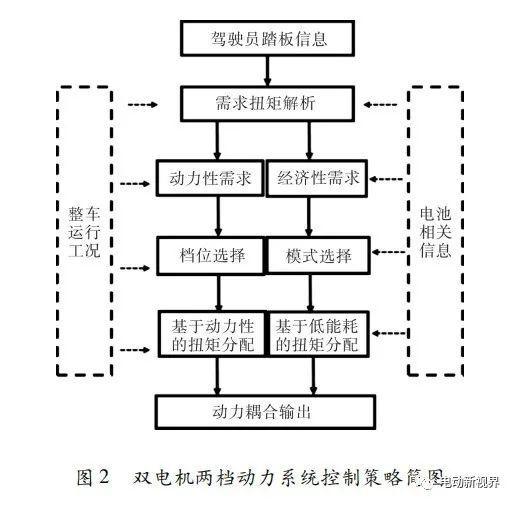

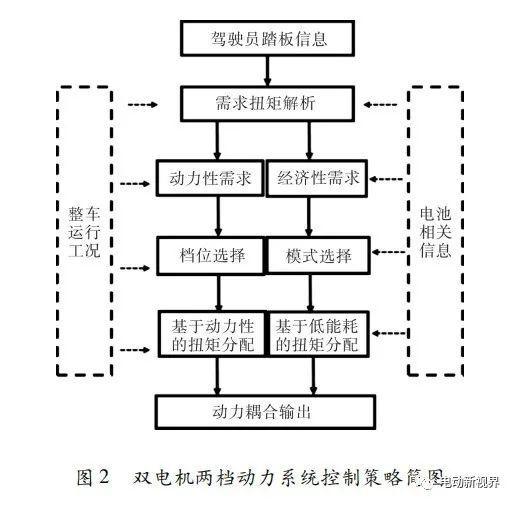

实现双电机两档动力系统的高效运行,需要从两个方面入手定制控制策略,如图2所示。

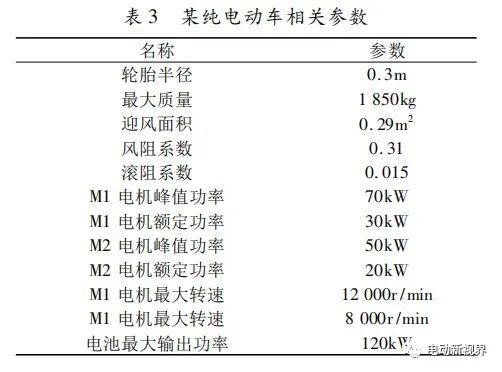

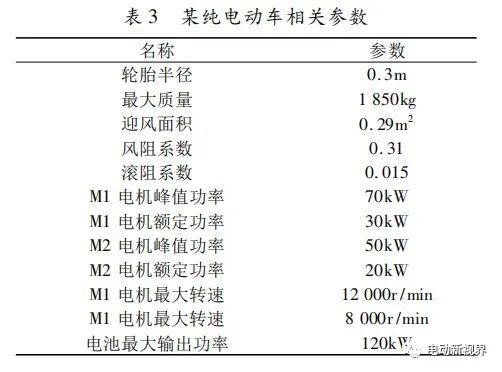

根据车辆运行状态(如车速,电机两个档位效率对比等),合理选择双电机驱动时的挡位。从驾驶员踏板信息,解析需求扭矩,结合当前车辆的运行工况、电池能力等因素,确定能耗最低工作点,合理分配工作模式和两台电机的输出扭矩。以某公司纯电动汽车为研究对象,该车型动力性指标为:百 km 加速要求小于8s,最大爬坡度为30%,最高车速为170km/h。其他的相关参数如表3所示。

2.1 驾驶员扭矩需求解析

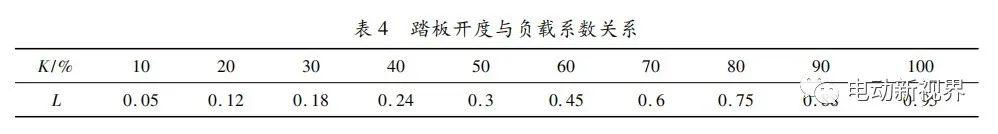

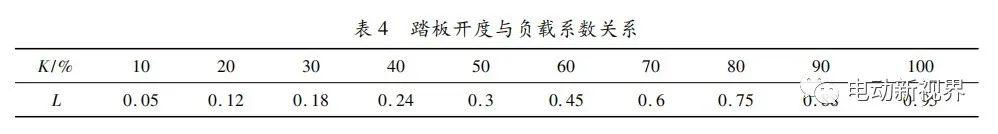

整车的动力性需求来自于驾驶员的踏板行程,因此需要解析不同的踏板行程对应的需求扭矩Td[2]。从动力系统的角度出发,综合考虑电池性能,双电机的外特性,变速箱所处的档位,计算出当前动力系统最大的扭矩能力值。依据最大扭矩值制定合适的油门踏板开度K(%)与负载系数L的关系,根据经济性要求和对电池寿命的综合考虑,一般采用下凹形的曲线关系更为适合。如表4所示。

2.2 档位的确定

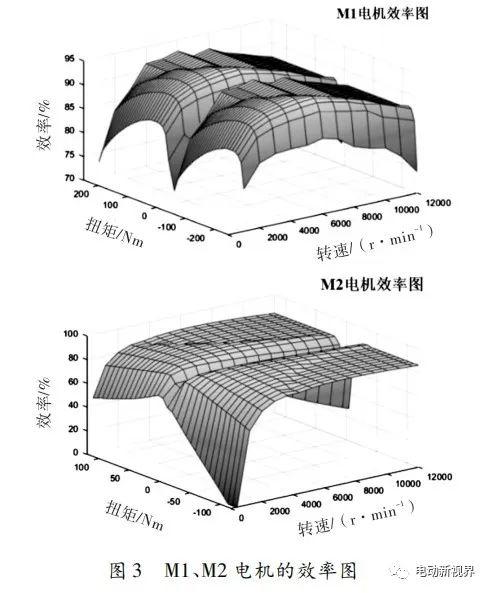

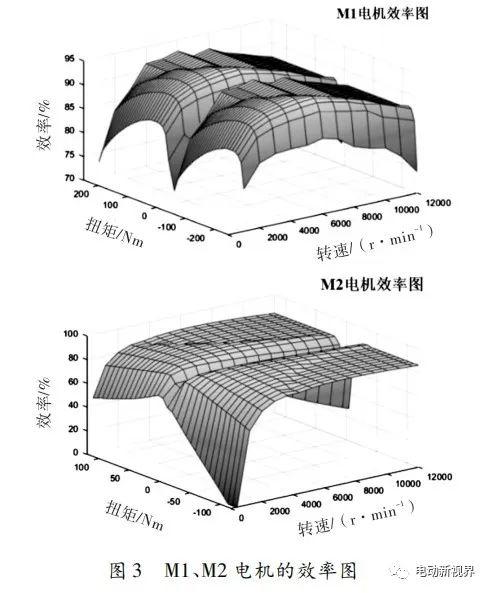

由于M1电机和主减速器通过一级减速齿轮固定连接,因此选择不同的档位可以让M2电机尽可能运行在其高效区间。本文中两个电机效率数值通过台架试验获得,如图3所示。

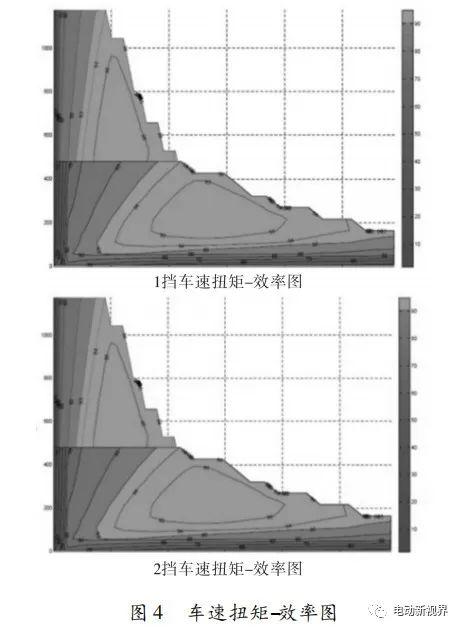

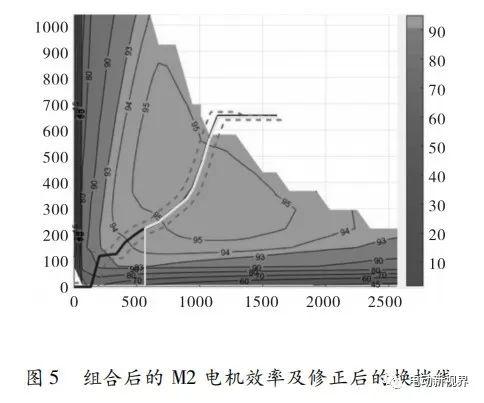

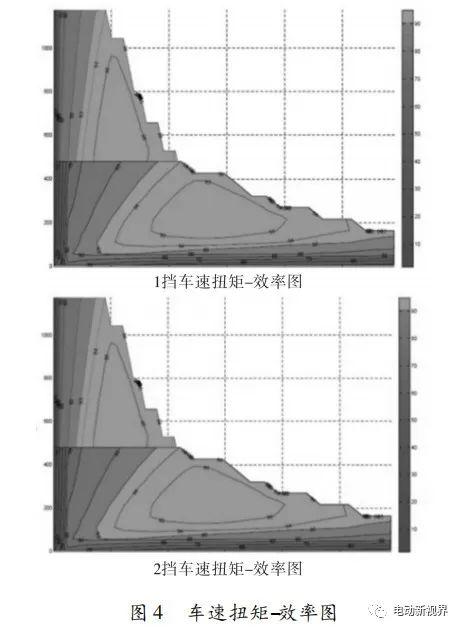

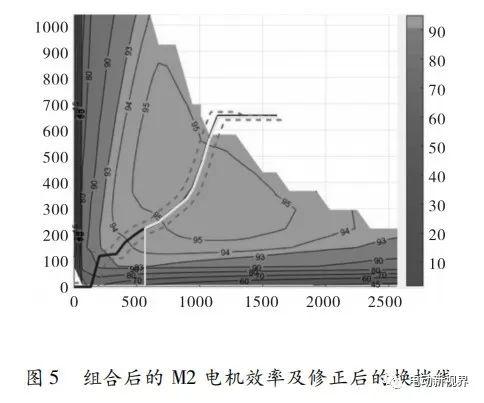

换挡线是整车变速箱换挡控制的基础,控制系统根据车辆的速度和驾驶员的需求扭矩选择合适的档位。换档线具有动力性换档线和经济性换档线两种,本文基于经济性优先的原则选择经济性换挡线。根据M2电机的效率图,在分别基于两个不同的档位和驾驶员需求扭矩值Td,利用MATLAB软件进行数据计算分析,获得了两个档位下的车速(转速)扭矩-效率图,如图4所示。以高效点优先的原则,组合两张效率图,可以得到两个档位组合后的M2电机效率图,效率重合点形成了原始的换档线。为了避免出现反复换档,对换档线做适当修正,修正后的换档线如图所示。

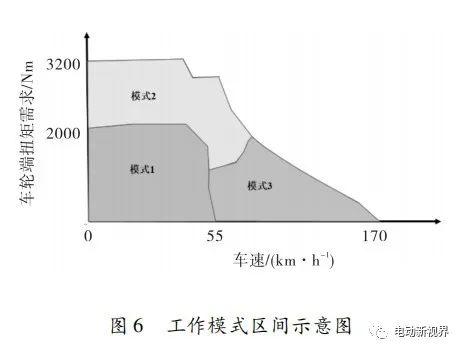

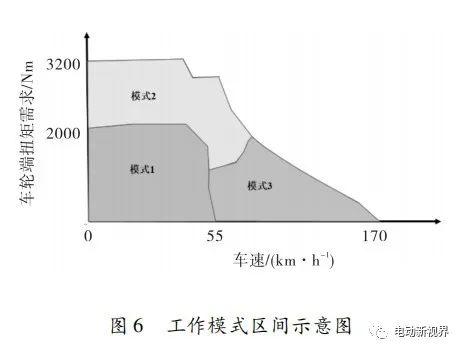

由于该变速箱具有3种工作模式,根据经济性优先并需要兼顾动力性扭矩需求国的方针,结合上述的换挡线,控制策略大致如下:模式1是M1电机单独驱动,主要工作点在低速低扭矩区间。模式2是M1、M2电机共同驱动,主要工作点在低速大扭矩区间。模式3是M1、M2电机共同驱动,主要工作点在中高速区间。

3.1 工作模式划分策略

本文需要计算对比不同车速下,不同扭矩需求时,M1单电机驱动效率和双电机驱动效率的对比,选择高效的一方作为模式跳转的基础。理论上该变速箱在模式2、3中亦可以实现M2 电机的单电机驱动模式,但由于 M1 电机与车轮无法解耦,行驶过程中会产生拖拽阻力并消耗电能。而M2电机是经过行星轮系结合主减速器输出扭矩,扭矩传递路径较长,经过计算其效率会低于Ml 电机的单独驱动方式。综上考虑,该方案被舍弃。各个模式的工作区间如图6所示。

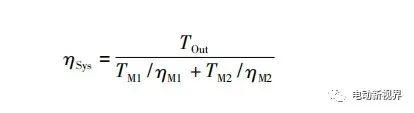

3.2 扭矩分配策略

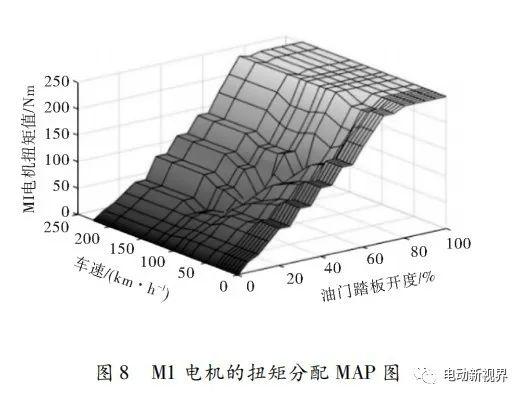

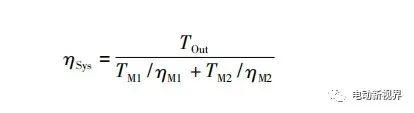

在模式2、3中,需要优化M1、M2电机的扭矩分配,以期达到更好的经济性。在双电机动力系统的外特性区间内,根据M1电机的效率图和组合后的M2电机效率图,以效能最高的原则,开始计算不同车速下和不同扭矩工作点下的综合效率值 ηsys ,找到最高效的工作点时M1电机扭矩(Tm1)和M2电机扭矩(Tm1),即是最优的扭矩分配。ηsys 满足以下关系:

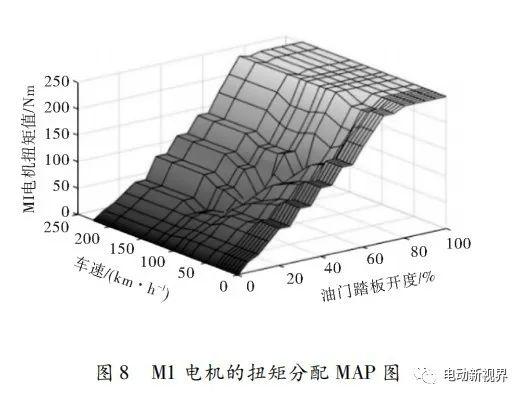

将计算完成的高效扭矩分配点,记录在离线的二维数据表格中,在仿真过程中以便快速查询。M1 电机扭矩分配MAP如图8所示。

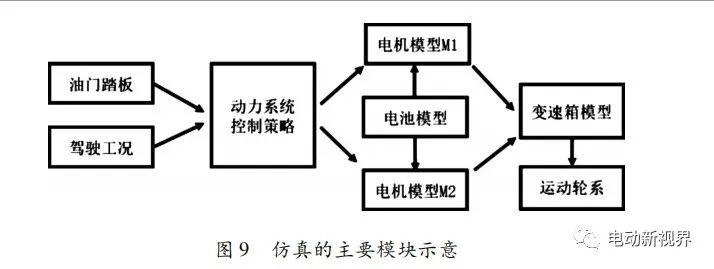

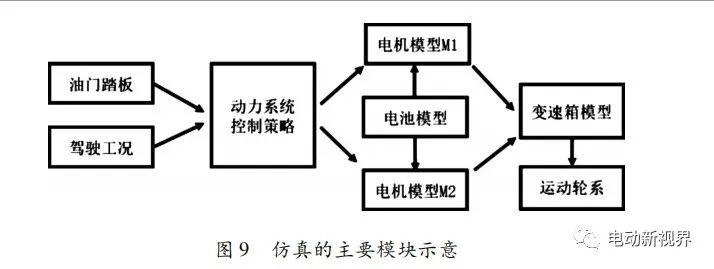

4 基于MATLAB/Simulink的建模和仿真4.1 仿真模型搭建

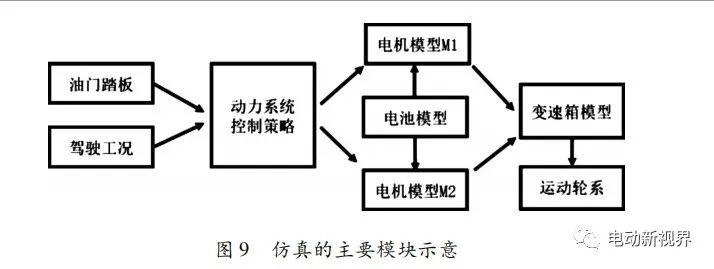

仿真模型基于以下几个主要模块,分别是:油门踏板解析及驾驶工况模块(NEDC循环、WLTP循环)。

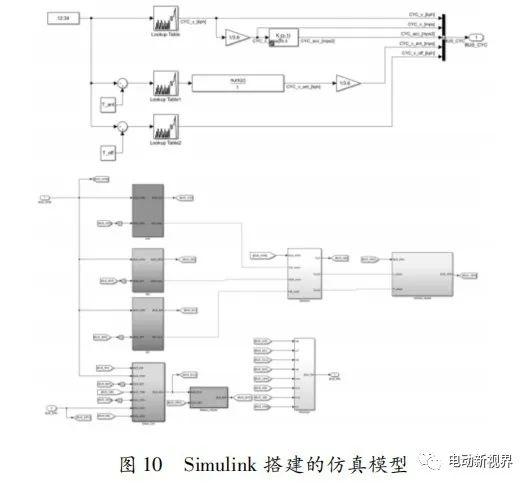

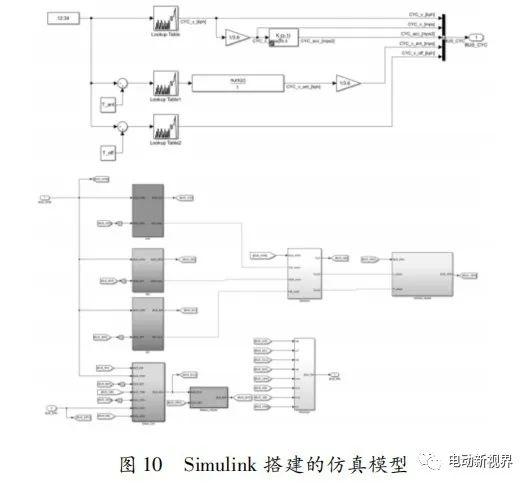

Simulink 搭建的模型如图 10 所示。

4.2 仿真结果分析

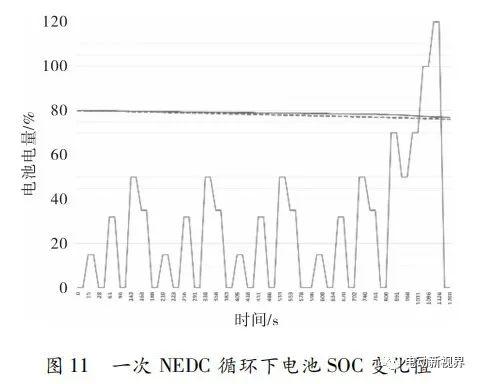

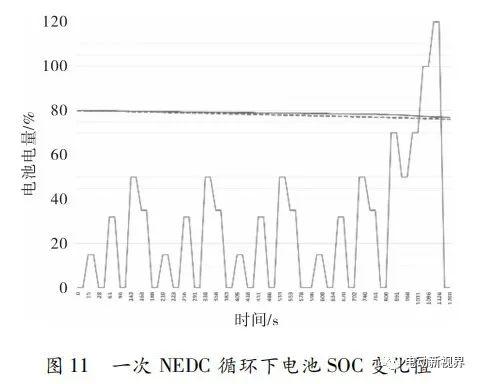

将表3中的相关参数代入仿真模型的参数设置中,为了验证双电机两档变速箱控制系统在经济性上的优化,将120kW单电机单级减速器动力系统仿真作为参照,其他整车参数一致。整车电池容量设置为60kWh,均以80%的SOC值开始进入实验,实验工工况选用NEDC循环。在进行一次NEDC循环后,采用双电机两档的仿真数据中,电池SOC从80%下降到了76.8%,而采用单电机单档的仿真中,电池SOC下降到了76.1%,单次NEDC循环测试节约了约1%的电池电量。如图11所示。

再次将电池电量设置到95%,以电池电量剩余5%结束实验,重新开始NEDC循环,测试车辆的续航里程。经对比两组实验后所得数据,双电机两档车型在仿真结束后续航里程为335km,而单电机单级减速器车型在仿真结束后为312km,效能提升率约为7.4%。本文以提高单电机单级减速器的纯电动汽车效能,并兼顾动力性能,提出了某型两档变速箱匹配双电机动力系统的控制策略。根据该型变速箱特征,划分了3种有效的工作模式,确定了变速箱的经济性换档线,制定了以效率优先的扭矩分配策略。后利用Simulink搭建模型并进行仿真,利用计算机辅助验证了该控制方案的可行性和节能的有效性。

【1】肖卫宏.面向能量效率的纯电动汽车双电机动力系统耦合设计及控制策略研究 【D】.重庆:重庆大学,2016.

【2】李聪波,陈文倩.面向能耗的纯电动汽车双电机动力系统控制策略【J】.计算机集成制造系统,2018,24 (5):1098-1109.

【3】庞滔.双驱纯电动汽车驱动控制及性能优化仿真【D】.重庆:重庆大学,2018.