高铁原来是这样制造的!

高铁是怎么制造的?这段视频动画包括了高铁从设计到生产出来的整个制造过程,堪称黑科技!

看完了视频,下面我们进入四方的制造区,通过文字、图片,让你对高铁制造有更深的认识。(以下内容选自《四方——沉静的工程师》,赵妮娜著。)

放下那些高深的技术,直观地简单地说,高铁列车在制造中由四大部分组装而成:车体、转向架、车上下大部件、车内设施。

一、铝合金骨骼

车体和转向架因为都是以钢铁为原材料的生产。

车体是个什么东西?车体就像是列车这房子的框架,是高铁列车之“骨”,是高铁列车整车制造的核心技术之一。

目前中国动车组铝合金车体采用的是“大截面中空挤压型材构成的筒形结构”。这个绕口的名称通俗点说,就是“马蜂窝”钢材,即中间是空的,但是两个面之间夹支撑的筋板,增加强度而重量减轻。

两车交会时会产生巨大的空气压力波,这个压力波主要由车体来承受。这时,车体首先要保证安全,还要保证气密性。

车体是列车的骨骼,是列车的主体,所有的部件都固定或悬挂在车体上。平常情况下,它承载旅客,出现安全事故时,它的强度则可以保护旅客。

下料,组合,成形。在3D打印到来之前,人类的所有工业品的到来都或明或暗地遵守这一思维方式和规则,这是现代制造的基本流程。

车体生产的过程是这样的:先将购进的铝合金原材料按尺寸切割,之后加工焊接成不同部件,这些部件被组合,最终组焊成一个车体。

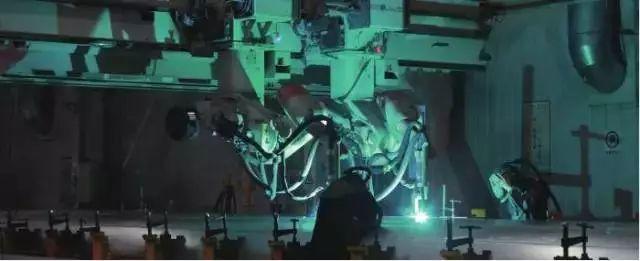

在这里,车体加工的长焊缝全部由机器人完成,小的部位由人手工焊接。

焊接质量标准执行欧洲最严格的EN15085 CL1级焊标准,焊接机器人的焊接质量由激光同步跟踪。

铝合金焊接不仅比其他焊接难度高,对焊接环境有恒温恒湿的高要求,也是对操作者身体有伤害的工种。这里的厂房,顶部有数量惊人的空气净化设施。

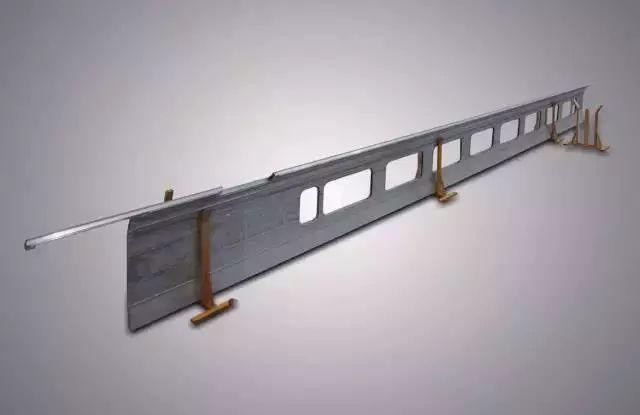

车体按结构形式分中间车和带驾驶室的头车两种。

中间车为基础车型,被分为底架、侧墙、车顶、外端墙、内端墙等几大部件分别焊接,这几部分基本同步开始制作,最后组焊成形。

底架就是列车地板处的那一部分钢结构。底架先进行正面焊接,之后是打磨,然后是底架反面焊接打磨。

端墙是车体的两端,块头最小,但是焊接量不小。车顶要先正面焊接,再反面焊接,主要是焊接机器人来担当。侧墙是安装窗户的部位,面积不小,预留安装窗户的地方比较难操作。

将上面这些组合焊接在一起,一个车体就出现了。它是铝合金材质,体型巨大,那色彩和体型,有后现代的感觉。

最难的车体制造应该是头车的车体,就是有驾驶室的车体。它主要是手工组焊,工艺更为复杂,尺寸要求更为苛刻……

在这里,双工位数控加工中心长60米,很容易吸引到你的注意力。这个用于车体侧墙和地板整体加工的装备,加工定位精度达到微米级,以保证车体的整体加工精度。

而车体总组成焊接机器人,用于车体总组成时长直焊缝的焊接,同时兼具打磨、铣削、压紧等辅助功能。

车体焊接完成,甚至是在焊接的过程中,都在不断地进行调直打平,可以理解为对这个钢铁大家伙的精细修整,用的是打磨的方法。打磨几乎和焊接一样重要,目的在于消除应力,保证车身的平整度。

当车体制作完成后,涂装工艺开始。

车体前后要多次上腻子,底漆和面漆的喷涂也是多次,最后全身白色的车体出现。

这时候,车体还是没有轮子,它被用气垫船送进总组装车间。

二、车轮的力量

转向架是列车的“脚”,对于以运送为天职的列车来说,它的重要性不言而喻。

这是一个外形很像小车的部件,主体是4个车轮2根轴1个钢铁框架,高铁列车的电机等重要部件也会安装在转向架上。

转向架分厂的工业气势一点不比车体分厂弱,虽然转向架的体形要比车体小了太多,但它的确是太关键了。

高铁列车的车轴是空心的,那么高速之下,这个快速旋转并承载列车的部件竟然是空心的,的确是让人吃惊。

四方的空心车轴自动化生产线,仅有2名操作工人。

这一生产采用中央控制模式,自动上料、加工、检测、下线,中心孔偏移量误差小于等于0.1毫米。加工线整线封闭,加工的过程中看不到钢屑飞溅的现象。

车轴加工完成后,与车轮组装成轮对。

全长120米的生产线,5台焊接机器人、2条自动运输线,重量不轻的构架在流水线上如同一个小玩具一样被传送、焊接、翻转、输出。

构架焊接完成后,有复杂的涂装过程,即油漆。

沿着设定的轨道,一个个构架像一件件工艺品陈列在吊架上,从入口进去,穿过“U”形通道,在完成一个个自动进行的复杂工序后,出来时已做好了防锈和表面涂装,构架很光鲜漂亮了。

之后开始转向架的组装,即制动装置、电机和各种管线的安装。

组装中,在专用工艺装备的帮助下,构架分正反两面安装。这边安装完毕,被快速准确地翻转180度。因为使用全套的定制工具,部件的安装有序、精准。最后,被安装了多种部件的构架,被吊起落在轮对上,转向架装配完成。

组装完成的转向架,要进入综合试验平台, 在那里自动接受各项检测,数据合格后等待装车。

三、总组装

最后要进去的,是总装分厂。

在这里,车体、转向架及高铁列车车上车下大部件、车内设施,即对每列车的4余万个零部件进行集成及调试。这里,是高铁列车制造的核心之地。

相对于转向架、车体的自动加工、自动焊接,总装的大部分工作需要人工或半人工方式完成。工人的操作技能对于保证总装质量至关重要。在四方总组装分厂的员工,一年中要多次接受培训。

组装现场有成排的黄色工作台位,它们是总组装分厂里色彩最为醒目、数量最多的设施。每个台位的端部都有一个显示生产状态的LED显示屏,显示屏是绿色,表示生产正常,显示红色表示异常。

动车组每列车约1万多根电线电缆,必须准确无误地可靠连接。电线下料区,以白色背板模拟现实车辆,按1:1下线,然后对电线电缆成束捆扎。

在总组装分厂,白色的车体被架在台位上,自然地分为车上、车下和车顶三个工作区,一节车上有多个部门的人员在同时工作。

车上安装是防寒材料、地板、风道、车窗、座椅、装饰件等安装,车下大部件主要是变压器、变流器等,车顶主要安装受电弓和主电力线,高铁列车在这里被彻底武装起来。

安装中的车门,显露着这一部位的复杂构。车门是动车组一个安全控制点,要保证数十万次准确操作。

之后,工人们请出已做好的转向架,将车体吊装上去,称为落车。

落车完成的车辆,进行单车的称重、淋雨、保压、耐压和气密等一系列试验。

任何车辆的制动(俗称“刹车”)都是至关重要的, 跑得很快的高铁列车的制动就更为重要。

管路的密封性决定着空气制动的有效性,国家标准和欧洲标准都允许管路有一定的泄漏量,四方空气制动气密试验的企业内控标准为管路保压15分钟泄漏零,保证空气制动的有效性。

试验合格后,车辆编组进行静态试验,这个过程极为安静,操作者多是依靠笔记本电脑来工作,全车调试。

最后,高铁列车在四方独有的环形试验线上进行动态试验,相当于试跑。

试验完毕,高铁列车已完全具备上线条件,全新的动车组等待调度命令,出了厂区的专用线进入运营线路,开始自己的人生旅程。

怎么样,是不是很震撼呢?