干货丨深度报告:航空发动机全球格局、材料与核心零部件的发展及关键产业链解析

航空发动机是一种高度复杂和精密的热力机械,利用航空燃油等化石燃料在发动机内燃烧生成的热量推动机械输出能量。航空发动机是飞机,火箭等各类飞行器的核心装备,是各类飞行器乃至整个航空工业的动力之源。由于高温、高压、高转速、长工作时间的恶劣工作环境特点,造就了航空发动机的高技术壁垒,航空发动机又被誉为“工业皇冠上的明珠”。航空发动机产业的良好发展是一个国家强劲的工业基础、完整的产业集群,以及先进的基础科学的集中表现。

1、在国际形势风云变幻,“百年 未有之大变局”的时代背景下能够实现自主创新的航空工业是保障国家安全的 核心要素;

2、航空发动机产业链长,覆盖面广,涉及机械、材料电子、信息等诸多行业,对基础工业和科学技术的发展有巨大带动作用和产业辐射效应【从单位重量创造的价值量来看:船舶 1vs 航空发动机 1400】。

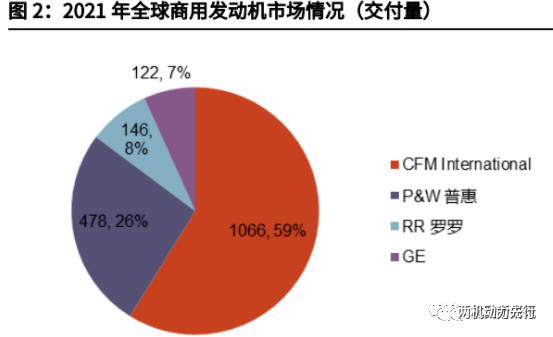

目前世界商用航空发动机市场主要被欧美少数几家公司垄断,而在军用航 空发动机上,我国虽已实现自主突破,但在关键性能指标上仍有较大差距。

1、商用发动机方面,2021年全球总共交付 1812 台商用航空发动机,全部被 GE、CFM、PW 和罗罗占据;

2、军用航空发动机方面,我国核心主力机型仍与国外先进机型存在代次差异。

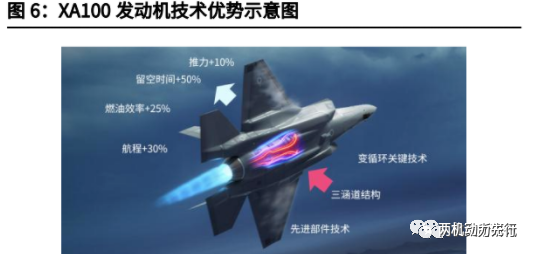

下一代先进战机发动机。2021 年 5 月 13 日,GE 航空集团宣布首台 XA100 自适应循环发动机已经完成测试,试验结果与预测的一致,并实现了美国空军自适应发动机转化(AETP)项目的关键指标。GE 航空集团还演示验证了发动机高推力和高效率两种不同模式,以及在这两种模式之间的无缝转换, 此项核心能力将在最大程度上满足战斗机在不同飞行状态下的推力和效率需求。通过 3 项创新:1)变循环关键技术;2)三涵道结构;3)先进部件技术,XA100-GE-100 发动机为其配备战机提升 50%的留空时间、30%的航程、25%燃油效率、10%的推力。XA100 代表着全新的航空发动机设计原理,相比于 F135/F136 具备代次优势。按照双 S 形曲线创新模式,美军战斗机发动机的发展,在经历从 F100/F110 到 F119/YF120 以及 F135/F136 的第 1 条 S 曲线内的常规涡扇发动机渐进创新发展之后,跃迁到了自适应发动机时代,从而进入了第 2 条 S 曲线的突破性创新发展。

一代材料,一代航空发动机。材料是决定航空发动机性能、耐久性/维修性 和成本的重要因素之一,航空发动机性能改进的 50%~70%依靠新材料带来的 性能提升。新材料、新工艺和新结构对推重比 12~15 发动机的贡献将达到 70%~80%,其中复合材料的用量可达到 15%~20%。

航空发动机早期采用铝合金、镁合金、高强度钢和不锈钢等制造;后期为 适应增加发动机推力、提高飞机飞行速度的需要,钛合金、高温合金和复合材 料相继得到应用。目前,钛合金和高温合金由于其在航空航天领域优秀的性 能,在航空发动机关键零部件得到了广泛应用。复合材料作为运用先进的材料 制备技术将不同性质的材料组分优化组合而成的新材料,可以根据不同的使用 场景研制不同成分的复合材料以满足发动机不同部位的需求,被视为未来航空 发动机材料发展的重要方向。

航空发动机制造成本中 50%来自原材料成本,而其中钛合金、高温合金价值量占比较高,分别约 30%/35%。

航空领域,钛合金是飞机和发动机的主要结构材料之一,主要用于飞机的 起落架部件、机身的梁、框和紧固件等,发动机风扇、压气机、叶片、鼓筒、 机匣、轴等,以及直升机桨毂、连接件等。近年来,国内航空航天钛材销量持 续增长。随着国内军用新机型的定型批产,2020 年钛材销量增速明显加快,达 到 15546 吨,同比增长 54.09%,2021 年钛材销量持续维持高速增长,达到 20647 吨,同比增长 32.81%。

高温合金是指以铁、镍、钴为基,能在 600℃以上的高温及一定应力作用 下长期工作的一类金属材料;并具有较高的高温强度,良好的抗氧化和抗腐蚀 性能,良好的疲劳性能、断裂韧性等综合性能。高温合金为单一奥氏体组织, 在各种温度下具有良好的组织稳定性和使用可靠性。高温合金是制造航空航天发动机热端部件的关键材料,是航空航天材料的 重要成员,也可以广泛应用在石油化工、电力、冶金等领域。高温合金自诞生 以来,从原来的铁、镍、钴为基,不断发展和演变,以及引入新的加工工艺, 从传统的铸造高温合金和变形高温合金,发展出粉末高温合金、氧化物弥散强 化(ODS)合金、金属间化合物等新型高温合金,从而大大扩展了高温合金的 内涵。

高温合金由于其优良的耐高温、耐腐蚀、抗疲劳等性能,已经逐步应用到 电力、汽车、冶金、玻璃制造、原子能等工业领域,从而大大提升了市场对高 温合金的需求。随着高温合金材料的发展,新型高温合金材料的出现,高温合 金的市场需求处于逐步扩大和增长状态。

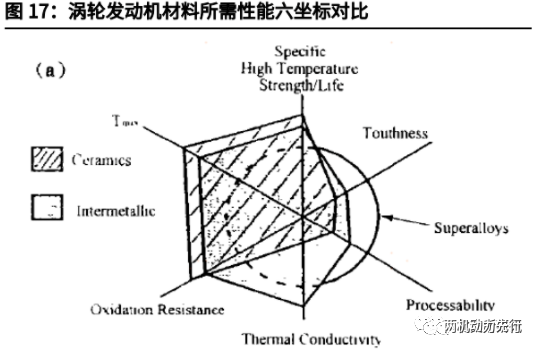

复合材料——未来发动机材料升级的方向

随现代新型战机对航空发动机性能要求的进一步提高,传统金属材料的应 用占比或将受到抑制,而金属基、陶瓷基以及树脂基为代表的符合材料的应用 占比可能会快速提升。参考美国 GE 公司的自适应通用发动机技术计划中,GE 航空集团在低压涡 轮和高压涡轮前缘采用了陶瓷基复合材料。在后续的自适应发动机技术发展项 目中,陶瓷基复合材料的应用进一步扩大,在高压涡轮导向叶片、排气部件上都有应用。而在树脂基复合材料的探索中,GE 于 2015 年完成全尺寸树脂基复 合材料部件的评估,主要应用于航空发动机冷端:风扇叶片、风扇机匣、风扇 帽罩等,相比于金属材料,具有较强的减重优势。相交于传统金属材料,复合材料优势明显:1)复合材料具有更高的极限工 作温度,契合新型发动机对极致工作性能的追求;2)树脂基等复合材料有较 强的减重优势,带来经济效应明显。

隐形涂层——高代次航空器隐身性能的保障

空战中飞机损失的原因大部分是由于飞机被观测。降低平台特征信号,就 降低了被探测、识别、跟踪的概率,因而可以提高生存能力。目前隐身涂料按 其功能可分为雷达隐身涂料、红外隐身涂料、可见光隐身涂料、激光隐身涂 料、声纳隐身涂料和多功能隐身涂料等。隐身材料的未来发展趋势必然是围绕传统探测器和即将发展起来的新型探 测器展开,进一步扩展隐身材料在更宽角度、更宽频段的隐身性能,全方位、 全频谱隐身不断努力。隐身材料未来发展趋势可以归纳为以下三个方面:

1、耐高温隐身材料:武器装备高温部件结构特殊、使用温度高,在战场 上是极易被探测系统发现和识别的薄弱部件,由于服役环境恶劣,应 用于这些部位隐身材料的隐身性能、耐温性能、力学性能以及化学性 能稳定性等都极难满足,并且随着更高推重比和高超声速武器的发 展,对高温隐身材料的要求越来越高、需求不断提升。因此,耐更高 温度的隐身材料的研制开发和应用是隐身材料发展的重点方向。

2、结构隐身复合材料:结构隐身材料由于隐身-承载一体化的优异性能备 受关注。结构隐身复合材料以力学性能优异、隐身-承载一体化、材料/ 设计/制造一体化、质量轻等一系列优点,成为很多亟需减重和隐身装备的重要候选材料,是未来需要重点发展的隐身材料之一,尤其是耐 高温的结构隐身复合材料。

3、多频谱兼容隐身材料:随着电子信息技术的不断发展,探测技术向形 式多样、种类繁多及精度越来越高的方向发展,单一的隐身功能已经 无法满足应用需求,多频谱兼容的隐身材料成为未来发展的趋势。多 频谱兼容包括两个层面,一是在单一隐身功能基础上向更宽频段扩 展,比如红外隐身兼顾红外和远红外波段,雷达隐身在实现重点探测 频段隐身的同时向更低频段隐身扩展;二是多种隐身功能的兼容,比 如雷达/红外兼容、雷达/红外/可见光兼容以及红外/可见光兼容隐身 等,后者研制难度更大,也是未来多频谱兼容隐身材料研究的重点。

【核心机】是航空发动机研制中主要难点和关键技术最集中的部分也是航空发动机先进性和复杂性的集中体现

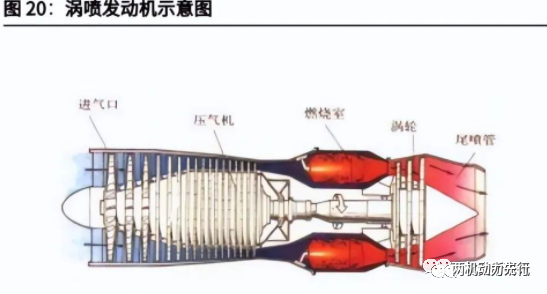

航空发动机进气道主要的作用是将飞机远前方自由流空气引入发动机并将 气流减速增加(当飞机飞行速度较大时)。由于进气道与机体在启动布局和结构上,以及与发动机工作性能和稳定性匹配上密不可分,因此现代飞机的设计 中必须考虑对机体—进气道—发动机进行一体化设计。压气机是向气体传输机械能、完成发动机热力循环中气体工质压缩过程, 以提高气体压力的机械装置,根据气流在压气机中的流动方向可将压气机分为 轴流式和离心式。燃烧室位于压气机和涡轮之间,用于将压气机出来的高压空气与燃料混合 并进行燃烧的装置。燃烧室由进气装置(扩压器)、火焰筒、喷嘴、点火装置 和壳体组成;按其结构特点可分为单管、环管和环形燃烧室,他们在结构上有 所不同,但基本工作原理是相同的。涡轮安装在燃烧室的后面,它的作用是将燃烧室流出的高温、高压燃气的 大部分能量转变为机械功,是涡轮高速旋转并产生大的功率,由涡轮轴输出。涡轮轴输出的机械功可用来驱动风扇、压气机、螺旋桨、桨扇、直升机的旋翼 及其他附件。在航空燃气涡轮发动机中,涡轮部件所承受的热负荷、气动负荷 和机械负荷都是最大的。尾喷管安装在涡轮(或加力燃烧室)的后部,主要作用是将有涡轮流出 的、仍有一定能量(势能、热能)的燃气膨胀加速,以较大的速度排出发动 机,用以产生推力。

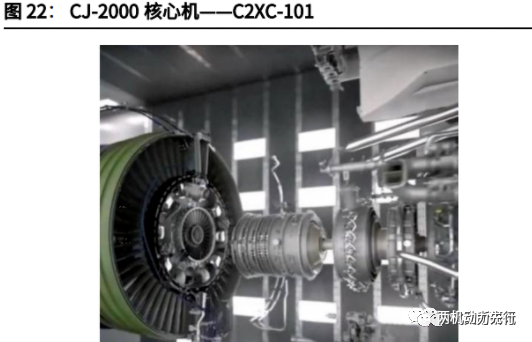

核心机——航空发动机“平台化”的关键

由高压压气机、燃烧室和高压涡轮组成的发动机核心机,包括了推进系统 中温度最高、压力最大、转速最高的组件,其成本和周期在发动机研制中占比 大,是发动机研制主要难点和关键技术最集中的部分。发动机研制过程中发生的 80%以上的技术问题都与核心机 密切相关。航空发动机核心机的研发重要性极高。拥有一台高性能的核心机,在保持 该核心机基本几何参数不变的条件下,通过改变风扇或抵押压气机的级数和直 径、涡轮的冷却和材料等来改变发动机的主要循环参数,如增压比、涵道比、 空气流量等,则可发展一系列的发动机包括涡喷、涡扇、涡桨、涡轴以及舰船 用的动力系统。

涡轮叶片——等轴晶、定向晶&单晶

涡轮发出的功率大小与涡轮进口的燃气温度及涡轮前后压力之比(落压 比)成正比,燃气温度和落压比越大,涡轮发出的功率也越大,发动机整体性 能越好。但对燃气温度的极致追求,带来对涡轮叶片(包括导向叶片、工作叶片)长期处于高温高压的工作环境的要求。自此衍生出两种主要的措施:

1、提高涡轮叶片材料的耐温性能;

2、加强 冷却。在叶片冷却方面,航空燃气涡轮发动机大多采用气冷涡轮,通过改进叶 片内部冷却通道的结构和冷却方式,逐步提高叶片材料的冷却效果;在材料方 面,除改进高温合金成分外,也可以通过改进制造工艺来达成;铸造工艺方 面,从等轴晶、定向晶发展到单晶叶片,不仅提高了叶片的耐高温性能,还能 延长叶片在高温环境下的工作寿命。而在对航空发动机性能的极致追求下,我 们判断,高技术含量产品的应用将得到提升。

矢量尾喷管——航空器机动性能的重要保障

战斗机推力矢量技术可极大扩展战斗机使用包线、提升飞行安全性、增强 飞机作战能力、实现垂直起降,是航空领域的关键技术,也是先进战斗机的典 型标志之一。同时,飞/发一体化的推力矢量设计还能有效降低飞机目标特性。当前,推力矢量控制正逐渐成为战机的基本要求和技术标准,鉴于其不可替代 的作用和技术难度,各个传统军事强国持续开展了大量研究工作。

根据推力矢量的实现方式,喷口可分为机械式和流体式(多指气动式)两 类:1)机械式推力矢量喷管研究较早,技术应用较成熟,目前已经装备美国 F-22 和苏-35 等多种飞行器;2)气动推力矢量喷管利用主动控制流体技术,能 够有效弥补机械式喷管缺陷,同时在隐身、减重和机动等方面更有优势(根据 美国射流注入喷管技术项目的实验数据,利用气动方式控制喷管喉道面积,可降低 28%-40%的喷管重量;利用气动方式同时控制喷管喉道面积和出口面 积,可降低 43%-80%喷管重量;喷管采购成本和生命周期耗费可减少 37%- 53%)。

除了矢量喷管本身带来的技术难度之外,矢量发动机的推力损失问题也值 得关注。目前我国性能比较成熟的小涵道比涡扇发动机只有涡扇 10 系列,其 最大推力与世界先进水平仍存在差距,如果考虑到矢量发动机的推力损失问 题,涡扇 10 系列的性能又会大打折扣。相比之下,WS-15 推力相比 WS-10 系 列更大,矢量推进技术在未来的新型发动机上会拥有更广阔的舞台。

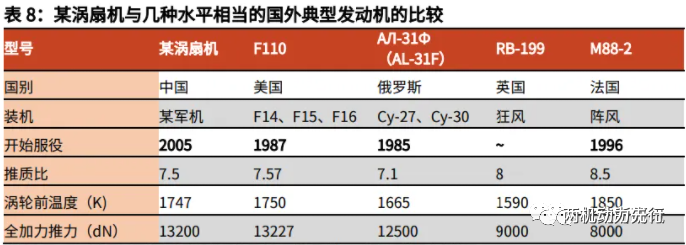

军用发动机:仍存在代次差距

推重比是军用航空发动机最重要的指标。进入喷气式发动机时代,军用航 发按照推重比大小一般可分为五代:

第一代推重比 3-4;

第二代推重比 5-6;

第三代推重比 7.5-8;

第四代推重比 9.5-10;

第五代推重比 12 以上。

我国自主研制生产的首款高性能大推力涡扇发动机,涡扇-10 发动机,虽 然推重比达到了 7.5,符合第三代航空发动机的标准,但一方面其部分性能如 总寿命等指标并未达到主流同代发动机的水平,另一方面从开始服役时间看, 我国第三代发动机开始服役时间也较为落后。

航空发动机是飞机的“心脏”。纵观近一个世纪的军用航空器的发展,特 别是军用飞机,其每一个大的飞跃都是与动力的更新换代密不可分;动力的好 坏,直接影响战斗机的作战使用性能,也影响飞机的飞行安全。因此发动机的 发展,制约和牵引着军用飞机的使用和发展。

行业内主要公司

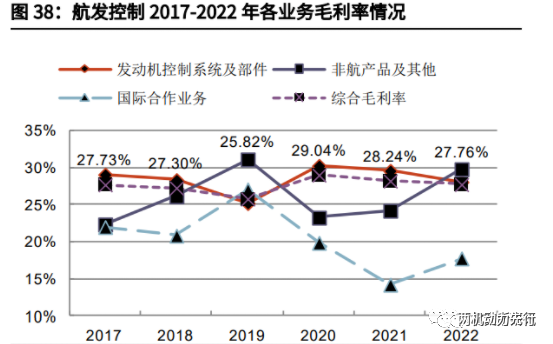

航发控制是国家航空动力控制系统及燃气轮机控制系统产品的研制、生产 基地,在航空发动机控制系统领域有较强的核心竞争力和领先的行业地位。公 司设计生产的涡喷、涡扇、涡轴、涡桨、活塞发动机和燃气轮机控制系统等产 品,广泛配装于各类军民用飞机、直升机、舰艇、战车、发电机组等,客户涉 及航空、航天、船舶、兵器、能源等多个领域,经过多年积累竞争优势显著。

公司近几年毛利率相对稳定,2022 年综合毛利率 27.8%,较 2021 年0.48pct;公司费用管控良好,期间费用率逐年下降,2022 年为 12.2%。得益于公司产品结构的持续优化以及良好的费用率管控,公司归母净利润 近年来持续高增,2022 年公司实现归母净利润 6.9 亿,同比+41.2%。

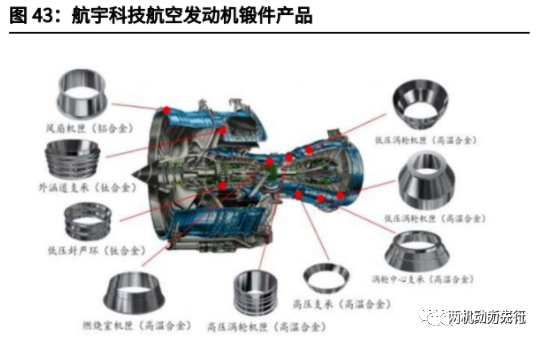

航宇科技主要从事航空难变形金属材料环形锻件研发、生产和销售的高新 技术企业,主要产品为航空发动机环形锻件。公司产品亦应用于航天火 箭发动机、导弹、舰载燃机、工业燃气轮机、核电装备等高端装备领域。航空业务:公司航空锻件以航空发动机锻件为主,也为 APU、飞机短舱、飞机起落架等飞机部件提供航空锻件。公司航空发动机锻件应用于我国预研、 在研、现役的多款国产航空发动机,包括长江系列国产商用航空发动机;也用于GE航空、普惠P&W、赛峰SAFRAN、罗罗RR、MTU 等国际航 空发动机制造商研制生产的多款新一代商用航空发动机。航天业务:公司航天锻件主要运用于运载火箭发动机及导弹系统,包括用 于连接航天装备各部段的各类筒形壳体。燃机业务:公司燃气轮机锻件产品主要应用于驱逐舰、护卫舰等舰载燃气 轮机及工业燃气轮机,包括国产先进舰载燃机、国产重型燃气轮机、国际先进 的工业燃气轮机。能源业务:公司能源装备锻件主要为风电装备的各类轴承锻件、核电装备 的各类阀体、筒体和法兰,以及用于生产锂离子电池的基本材料电解铜箔装备 的钛环/阴极辊。除上述领域产品外,公司锻件产品少量应用于兵工装备、高铁装备、化工 装备、工程机械等多个领域。

公司近几年毛利率呈现稳步上升,一方面由于高毛利率航空产品收入大幅 增长,同时能源产品中高附加值产品阴极辊贡献增大,另一方面随产能利用率 的提升,规模经济效应逐步显现,2022 年毛利率小幅下降主要由于原材料价格 居高等因素。随毛利率的稳步增长,公司归母净利润率也同步提升,2022 年公 司的归母净利率达到 12.6%。

派克新材主要产品包括辗制环形锻件、自由锻件和精密模锻件,主要应用 于航空航天、电力、石化以及其他各类机械等多个行业领域。航空领域:公司目前的航空锻件产品主要用于航空发动机机匣、燃烧室、 密封环、支撑环、承力环等重要部位。机匣是航空发动机的重要零部件之一, 它是发动机的机座和主要承力部件,其外形结构复杂,不同的发动机、发动机 的不同部位,其机匣形状各不相同。机匣的功能决定了机匣的形状,基本特征 为圆筒形或圆锥形的壳体和支板组成的部件。航天领域:1、公司火箭用锻件主要用于运载火箭发动机机匣、安装边、支 座、法兰,运载火箭整流罩、运载火箭外壳、卫星支架;2、公司弹用锻件产品 主要用于导弹发动机机匣、导弹外壳、环形连接件、装载环等。船舶领域:公司主要产品可分为动力锻件、轴系锻件、锚系锻件和舵系锻 件。动力锻件主要包括燃气轮机机匣、叶轮、法兰等,船用柴油机机体、机 座、泛滥等;轴系锻件有推力轴、中间轴、艉轴等;舵系锻件主要有舵杆、舵 柱、舵销等;锚系锻件主要有锚铰机用部件等。

电力设备领域:

1、汽轮机方面,公司主要为汽轮机厂家配套生产静叶持环、汽机护环、汽封、阀门等锻件产品;

2、工业重型燃气轮机方面,公司生产 的环锻件可用于重型燃气轮机机匣、转动件、密封环、燃烧室、支撑环等部位;

3、核电设备方面,公司可为核电设备制造商提供堆内构件相关锻件,包括 堆芯上部支撑构件、堆芯下部支承构件、堆芯测量支承结构;

4、风电设备方 面,公司产品主要应用与风电机组中的轴承、齿轮、齿圈等。

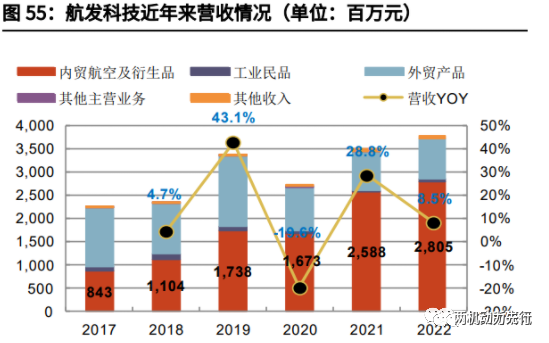

航发科技公司主要业务为航空发动机及燃气轮机零部件的研发、制造、销售、服 务,主要分为 1)内贸航空及衍生品、2)外贸转包产品、3)工业民品几个业 务板块。受近些年公共卫生问题冲击,国际航宇市场承压,给公司总体营收带 来了负面压力,而随公司科研型号取得重要进展,公司内贸业务贡献稳中有 增。2022 年公司实现营收 38.0 亿元,同比+8.5%。产品结构来看,2022 年内 贸航空及衍生品业务和外贸产品业务贡献营收占比超过 97%(其中内贸业务营 收占比 73.8%+外贸业务 23.3%),是公司主要业务。

除 2020 年以外,公司综合毛利率从 2018 年来稳定在 12%-13%左右, 2020 年毛利率出现较大下滑的主要原因在于受中美贸易摩擦&国际公共卫生问 题的影响,导致外贸业务毛利率下滑,拖累了公司盈利能力。公司 2022 年实 现归母净利润 4661 万,同比+119.0%。

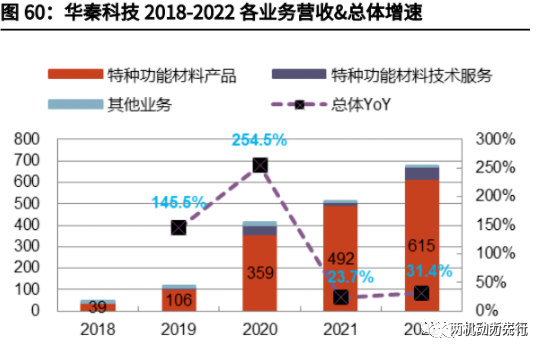

华秦科技主要从事特种功能材料,包括隐身材料、伪装材料及防护材料的 研发、生产和销售,产品主要应用于我国重大国防武器如飞机、主战坦克、舰船、导弹的隐身、重要地面军事目标的伪装和格力装备部件的表面防护。公司是目前国内极少数能够全民覆盖常温、中温和高温隐身材料设计、研 发和生产的高新技术企业,尤其在中高温隐身材料领域技术优势明显,产业化 成果突出,已形成耐温隐身涂层材料、防腐隐身涂层材料及隐身复合材料等多 系列产品,且在多军种、多型号装备实现装机应用。公司伪装材料技术先进, 解决了传统伪装材料无法实现全时段、全天候、多波段伪装的问题,并在国内 重要军事目标伪装领域得到了广泛应用。公司 2022 年实现营收 6.7 亿元,同比+31.4%。公司主要业务包括特种功 能材料产品和特种功能材料技术服务,其中 2022 年特种功能材料产品实现营 收 6.1 亿元,为公司主要营收贡献业务。

近年来公司综合毛利率维持在较高水平,2022 年公司综合毛利率约 61.00%;期间费用率方面,除 2019 年因股权激励导致管理费用升高外,从 2018 年至今期间费率总和呈现下降趋势;净利润方面,公司 2022 年实现归母 净利润 3.3 亿元,同比+43.0%。

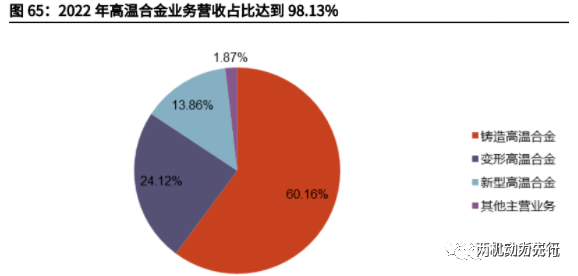

钢研高纳于 2009 年 12 月成功登陆深交所创业板,主要从事镍基、钴基、 铁基等高温合金材料、铝(镁、钛)轻质合金材料及制品、高均质超纯净合金 的研发、生产和销售,是高温合金材料及制品重要的研发生产基地。公司目前是国内高端和新型高温合金制品生产规模最大的企业之一,拥有 年生产超千吨航空航天用高温合金母合金的能力以及航天发动机用精铸件的能 力,在变形高温合金盘锻件和汽轮机叶片防护片等方面具有先进的生产技术, 具有制造先进航空发动机亟需的粉末高温合金和 ODS(氧化物弥散强化)合金 的生产技术和能力。2022 年公司铸造高温合金、变形高温合金和新型高温合金三项业务占营业 收入的比例分别为 60.16%、24.12%和 13.86%。高温合金业务营收占比达到 98.13%,是公司的核心业务。

2022 年公司实现营业收入 28.8 亿元,同比+43.8%,实现归母净利润 3.4 亿元,同比+10.5%。随着公司青岛基地、新力通新厂区的顺利投产,常州极光 3D 打印项目取得突破,以及国际宇航业务的不断发展,预计未来公司业绩有望 继续保持较好的增长趋势。

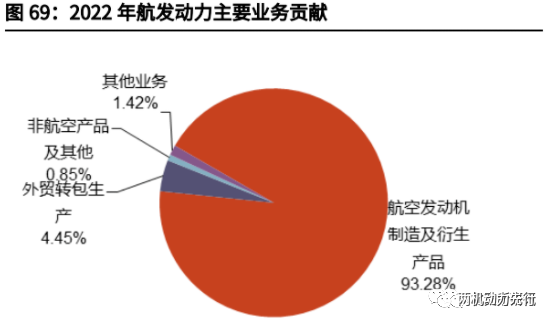

航发动力作为国内唯一能研制涡喷、涡扇、涡轴、涡桨、活塞等全谱系军 用航空发动机的企业,是中国航发旗下航空动力整体上市唯一平台。在国际 上,公司是能够自主研制航空发动机产品的少数企业之一。公司主要业务分为三类:航空发动机及衍生产品业务、外贸出口转包业 务、非航空产品及其他业务。主要产品和服务有航空发动机及燃气轮机整机、 部件,维修保障服务以及航空发动机零部件出口转包等。公司产品用于为航空 器、舰船提供动力。公司 2022 年经营情况分业务看,核心业务航空发动机及衍生产品业务实 现收入 346.0 亿元,同比增长 8.53%,主要是客户需求增加,产品交付增加, 营收贡献占比 93.3%,业务聚焦度高;外贸出口转包业务实现收入 16.5 亿元, 同比+27.8%,主要是出口订单增加;非航空产品及其他业务实现收入 3.2 亿 元,同比-35.5%,主要是自揽民品收入减少。公司全年综合毛利率同比1.67PCT 至 10.8%,主要原因为产品结构调整,新产品占比增加,航空发动机 及衍生产品业务毛利率降低 1.79PCT 至 10.2%。

2022 年公司销售费用同比-5.95%,主要是售后保障任务减少,销售服务 费减少所致;管理费用同比-26.92%,主要是修理费和无形资产摊销费用计入 营业成本,以及三类人员精算费用减少所致;财务费用-0.18 亿,主要是本期美 元汇率升值,汇兑收益增加所致;研发费用同比+50.29%,主要是本期科研投 入增加所致。整体期间费用率同比降低 1.74PCT。

公司旗下四大主机厂均在 2022 年实现了业绩增长:其中黎明公司、黎阳公司利润增速较快。