简单直观!涡流无损检测技术原理和实现

涡流无损检测技术(eddy current testing)是一种常用于检测导电材料中的表面和近表面缺陷的无损检测方法。涡流无损检测可用于检测各种导电材料,并且对材料的导电性没有严格要求。它可以用于检测金属管道、表面裂纹、焊接缺陷、涂层腐蚀等。

想要弄清楚涡流检测,就要先知道什么是涡流。

当金属材质的导体 位于一个变化的磁场中的时候,由法拉第电磁感应定理可知,金属导体内部会感生出类似水流漩涡形状的电流,该感应电流因其漩涡状的流动方式被称为涡电流,简称涡流,而上述的物理现象就是涡流效应。

涡流检测技术正是利用了涡流效应这一物理现象,在被测金属试件中存在有缺陷的时候,试件中的感应涡流以及磁场的分布必定会受到缺陷的影响而发生相应的改变,借助分析这些变化来掌握试件中缺陷的有关情况。

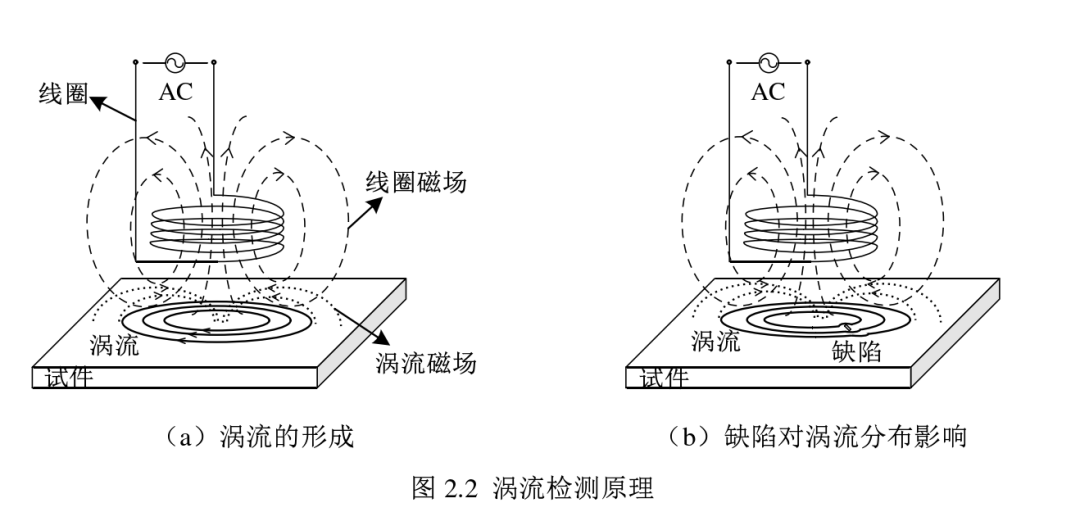

当使用交变激励源向线圈中加注激励信号,线圈中就会感生出对应的激励磁场,而当使激励线圈靠近被测金属试件表面的时候,线圈中因加载交变激励而产生的激励磁场就会在金属试件内部感生出电涡流来,该电涡流会在试件中流动传播,并同时感生出磁场来,即是涡流的感应磁场。

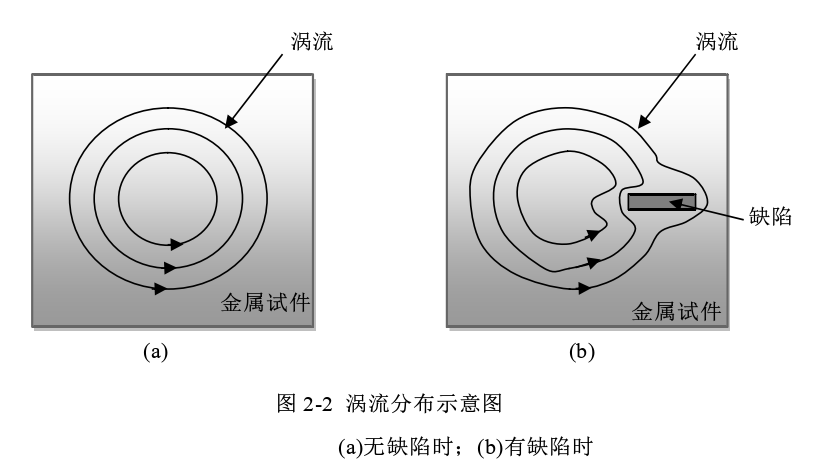

当金属试件中没有缺陷的时候,涡流呈环状。当金属试件中存在有缺陷的时候,试件的缺陷处为空气,而空气的阻抗明显高于金属的阻抗,因此传播到缺陷所在位置的涡流改变了其原先的传播路线,均在缺陷处进行了“绕行”。

由楞次定律可知,涡流激发的磁场方向与线圈磁场方向相反。涡流的大小、相位及流动形式受到材料的电导率、磁导率、尺寸大小、组织结构等的影响,而涡流激发的磁场又反作用于原磁场,使检测线圈的阻抗发生变化。当试件上的缺陷阻断原涡流流向时,缺陷影响了涡流的分布情况。经磁场反作用体现在线圈阻抗变化上,可以通过测量检测线圈阻抗的变化判断被测材料有无缺陷。

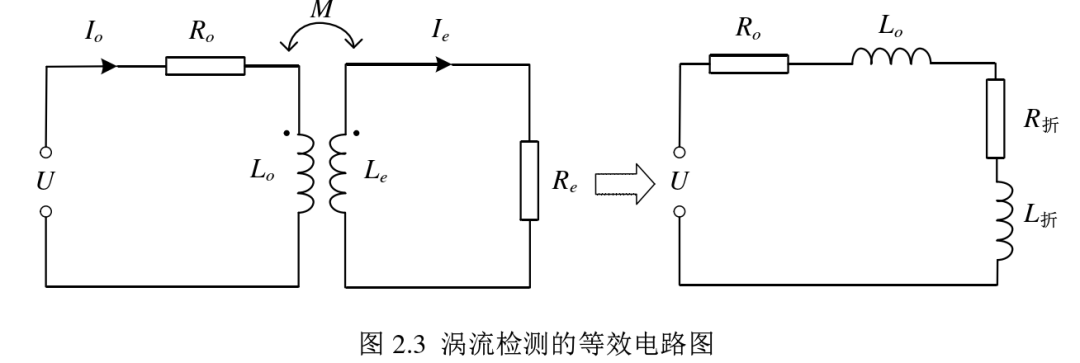

如果将检测线圈等效为一个电阻 R0和电感 L0的串联电路,作为原边线圈,那么试件中产生的涡流,这里简化成一个涡流环,可以看作是副边线圈。检测线圈与试件间的耦合关系,可以等效为交流电路中的耦合线圈互感电路。其中,R0、L0表示原边检测线圈的电阻和电感,Re、Le表示副边涡流环的电阻和电感,I0、Ie分别为原边和副边回路中的电流,ω 为激励频率,M 为互感。

如果将副边电路的阻抗通过互感系数折合到原边电路,等效电路就变成了这个形式。

此时,对于原边线圈而言,其视在阻抗 Z 为自身阻抗加上副边折合到原边的阻抗之和

因此,当检测线圈靠近试件时,由于涡流磁场的反作用,线圈电感会减小,而视在电阻会增大。可见,通过检测原边电路中线圈的视在阻抗变化,就可以知道副边涡流环产生的影响,从而推知试件中的涡流发生的变化。

以上就是涡流无损检测的基本原理,但是到这一步距离实际应用还远远不够。

想要得到稳定、明显、可靠的检测输出信号,检测探头的设计还需要一系列的辅助。

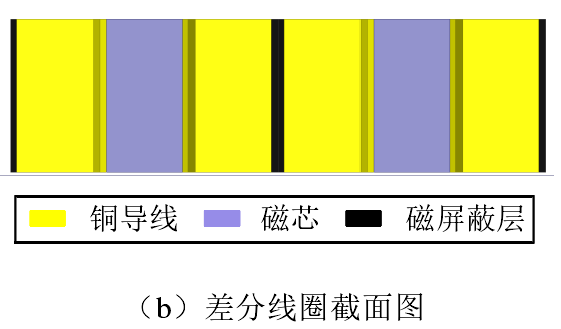

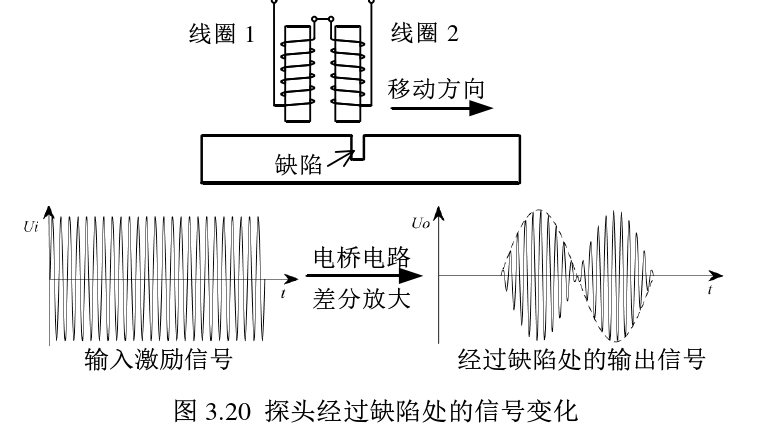

一般情况下,为了得到明显的缺陷信号,会同时采用两个线圈串联,然后检测两个线圈信号的差值来作为检测信号。

但是这个信号还不够明显、特征不够显著,因此需要进行信号处理,一般而言需要包含差分放大电路、正交调解模块和采集模块。

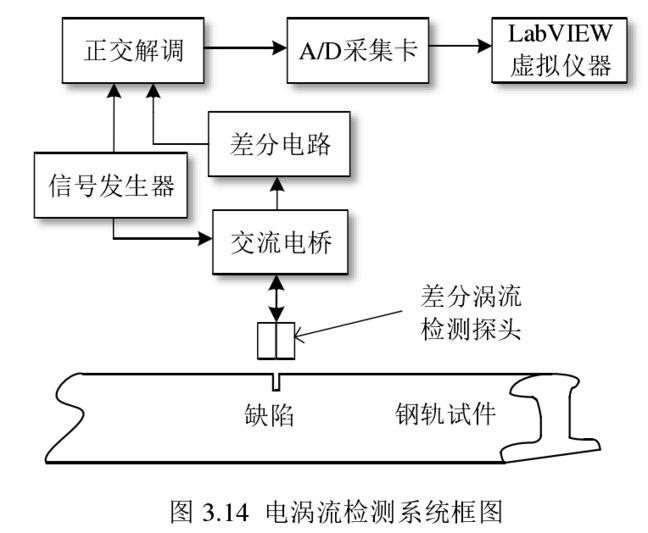

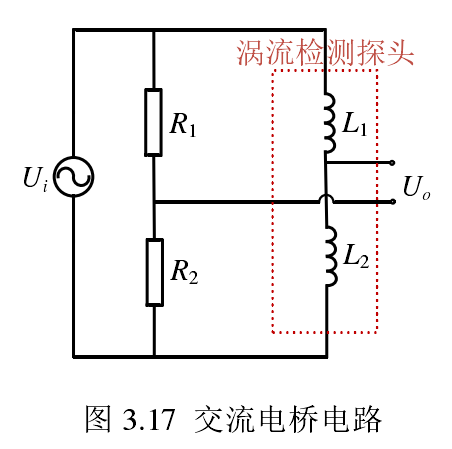

这是一个完整的用于检测钢轨缺陷的检测系统。其中信号发生器为一定频率的正弦信号作为激励信号,这个激励信号同时输入给交流电桥中的两个检测线圈,将两个线圈输出的电压差值作为差分信号引出至差分放大电路进行放大,经过放大后信号变为低频的缺陷信号叠加在高频载波上的调制信号。

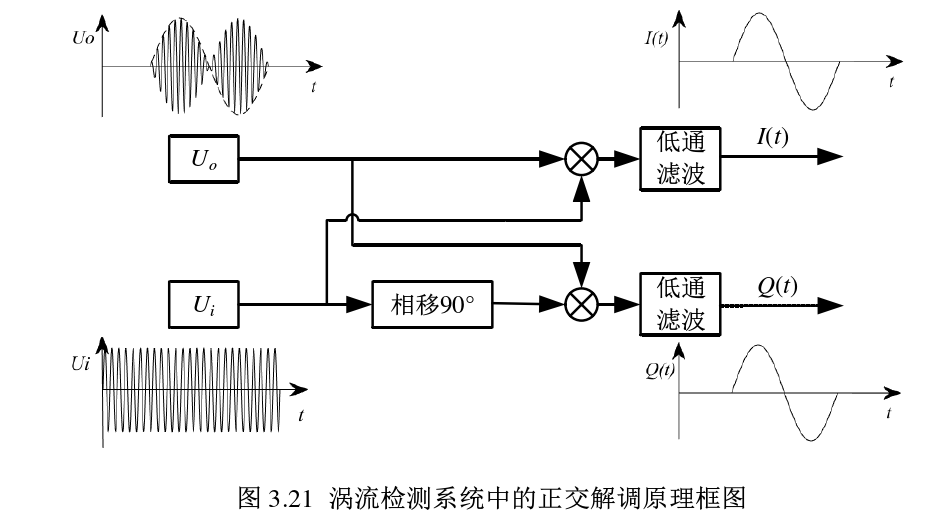

当探头经过缺陷处时,正弦信号上发生幅值和相位的变化。该幅值和相位变化中包含了缺陷的特征信息,要得到缺陷引起的检测信号变化,则需要对电桥输出信号做正交解调处理。

将检测信号乘以载波信号经低通滤波后得到同相信号I;将检测信号乘以移相 90°后的载波信号,再由低通滤波得到正交信号Q。I 和 Q 中同时包含了缺陷引起的幅值和相位变化。

将正交解调后的信号输入采集装置即可进行信号的输入和检测,从而判断缺陷特征。这样一个完整的检测系统就设计完毕了。

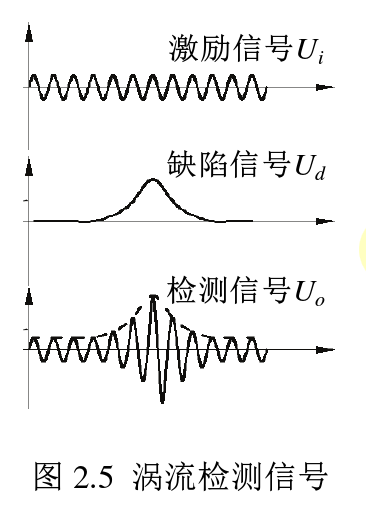

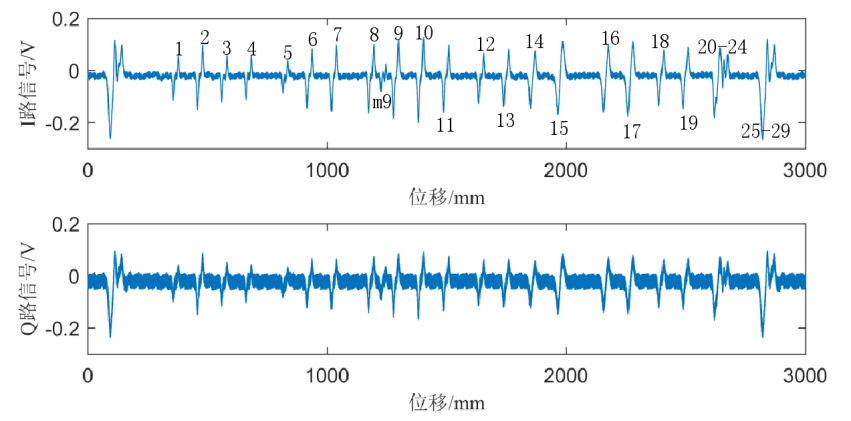

实际应用中检测到的信号时这个样子的。

推荐阅读文献:

朱晨露-基于电涡流的高速轨道缺陷检测方法研究

孙虎-基于脉冲涡流的套管缺陷检测方法研究

李大伟-管道远场涡流检测实用技术仿真与试验研究

唐华溢-涡流与电磁超声复合无损检测技术研究

何越磊-城市轨道交通钢轨伤损检测技术

柳杰-高速检测条件下缺陷钢轨涡流效应的仿真

段志荣-基于磁力传动式阵列涡流探头的管道缺陷检测

武新军-脉冲涡流无损检测技术综述

黄凤英-钢轨表面裂纹涡流检测定量评估方法