可磨耗封严涂层的结构特性对涂层工作性能和服役寿命有重要影响,但缺乏这方面的系统介绍。封严涂层主要用于航空发动机机匣-叶尖之间的间隙控制,提升机匣与叶尖之间的气密性,并作为牺牲涂层来保护叶片叶尖,防止在叶尖与机匣碰摩过程中发生“硬碰硬”的碰撞。综述了多层多孔结构、蜂窝-涂层复合结构和纳米结构三种结构形式的封严涂层及其相应制备技术。发现多层多孔结构目前仍然是封严涂层的主要应用结构,这种结构主要通过在喷涂过程中调控涂层孔隙,达到涂层可磨耗性、结构强度、抗氧化和耐腐蚀等多种性能的平衡。结合蜂窝结构封严与可磨耗封严涂层各自的优点,设计和制备出蜂窝—涂层复合结构封严,这种结构能够提升封严的结构强度和抗氧化性。随着纳米技术的发展,设计和制备出纳米结构封严涂层,相比传统可磨耗封严涂层,纳米结构封严涂层表现出更好的综合性能。最后,提出纳米结构、仿生结构可能成为未来航空发动机可磨耗封严涂层结构设计的发展趋势,而3D打印技术的日趋成熟将能够制备出更加多样化的涂层结构。研究结果对可磨耗封严涂层的结构设计、制备和实际应用具有参考意义。

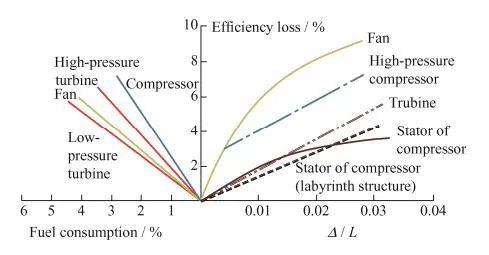

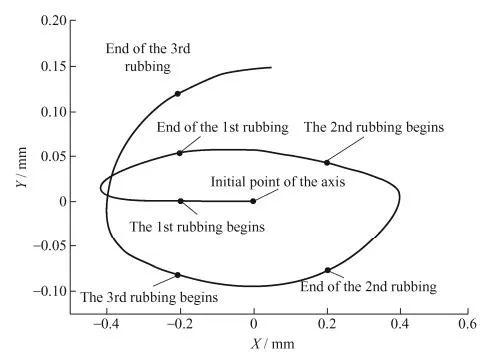

为降低航空发动机燃油消耗,提高其工作效率,封严广泛应用在发动机动静部件的结合部位,用于气路密封[1-5]。航空发动机叶尖与机匣之间存在间隙,间隙过大严重影响发动机的效率和能耗[6],降低飞机续航能力,提高其运营成本。叶尖径向间隙对航空发动各零部件工作效率和耗油率的影响如图1 所示,例如涡轮叶尖间隙和叶片长度比值每增加 1%,其效率约减小 1.5%,相应的耗油率约增加 3%[7-8]。因此,为了提升效率,降低燃油消耗,应尽可能减小叶尖与机匣之间的径向间隙[9]。但是,当发动机运转时,发动机转子系统的轴心运动轨迹如图2 所示[10],这种非周期运动轨迹可能导致叶尖与机匣内壁发生碰摩,为防止叶尖与机匣内壁发生 “硬碰硬”的碰撞,常在机匣内壁制造可磨耗封严,起到保护叶片叶尖及控制叶尖与机匣之间间隙的目的[11-13]。

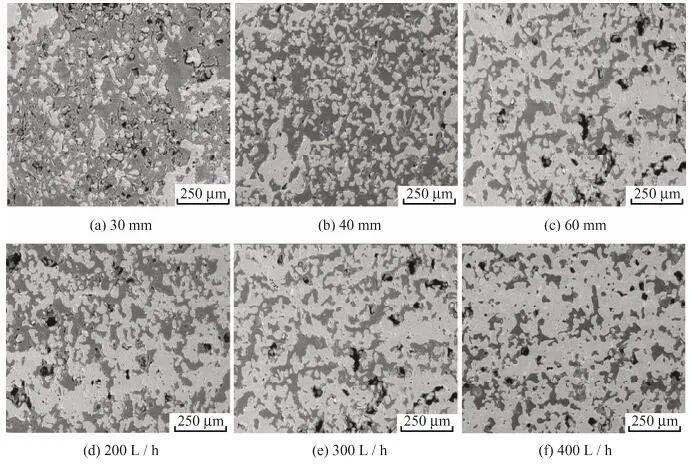

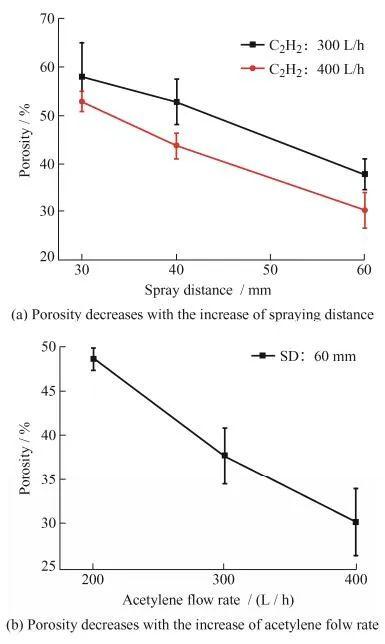

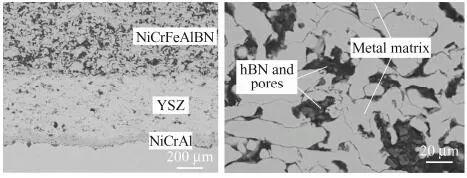

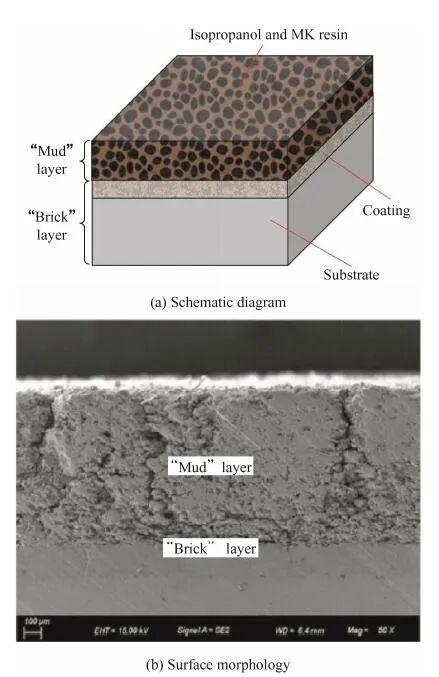

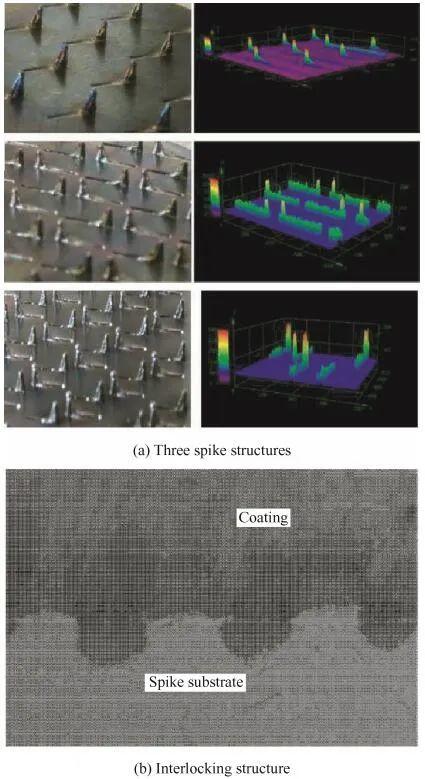

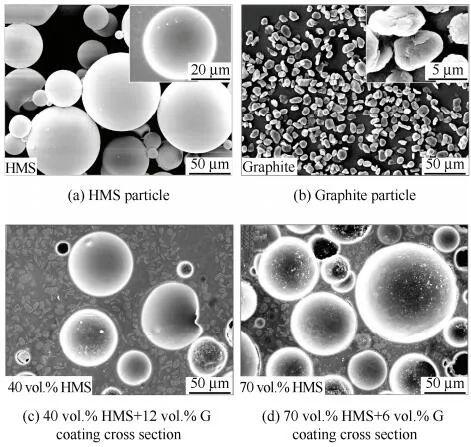

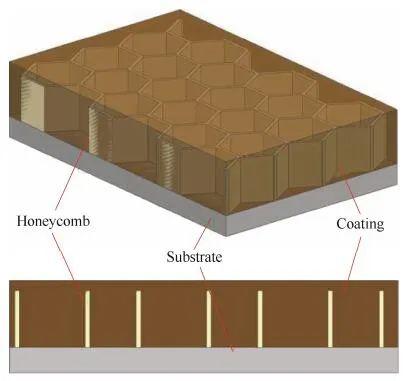

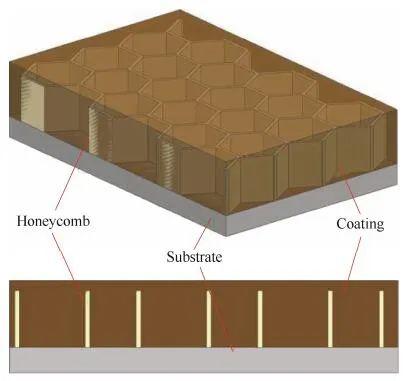

目前机匣—叶尖之间的可磨耗封严主要分为蜂窝结构和可磨耗封严涂层。蜂窝结构封严一般采用镍基材料,通过钎焊工艺焊接在机匣内壁上。可磨耗封严作为碰摩过程中的磨耗方,每隔一定时间就须要重新制备修复,蜂窝结构封严存在钎焊工艺复杂、维修不方便的缺点,可磨耗封严涂层因其制备工艺相对简单,便于维修,被越来越多的航空发动机用于叶尖与机匣之间的密封。 图1 径向间隙对航空发动机各零部件效率和耗油率影响( Δ / L 为叶尖到机匣距离与叶片长度的比值) Fig.1 Effect of radial clearance on efficiency and fuel consumption of aero-engine parts ( Δ / L is the ratio of the tip-to-casing distance to the blade length) Fig.2 Axis path diagram of aero-engine rotor system[10] 封严涂层按照工作温度可分为低温封严涂层 (400℃以下)、中温封严涂层(400~800℃)和高温封严涂层(800℃以上)。目前研制的中、低温封严涂层已能满足发动机相应工况要求。但是随着航空发动机推重比不断提高,其涡轮前端温度超过了 1 800℃[13],高温封严涂层高温下的工作性能受到了前所未有的挑战,提升封严涂层高温下的工作性能成为研究热点。常见高温封严涂层可分为以 MCrAlY 合金为基相的高温合金封严涂层,以及以氧化钇部分稳定的氧化锆(Y2O3 partially stabilized ZrO2,YSZ)为基相的陶瓷封严涂层。目前,以 GE 公司和 Metco 公司为代表,研制出了多种高温合金和高温陶瓷封严涂层,其研发技术位于世界前列。近年来,中国研究人员也对高温封严涂层制备技术以及如何提升其服役性能问题进行了大量研究,包括涂层材料选择、工艺参数优化和结构设计等方面,这些研究也取得了很好的成果[14-15]。 在叶片与可磨耗封严涂层碰摩过程中,磨损机理比较复杂,包括刮削、黏着磨损、高温氧化和腐蚀等[16-19]。另外,涂层还要承受高速气流和外来颗粒的冲刷,容易产生脱落。因此,理想的可磨耗封严涂层要有良好的综合性能,兼顾可磨耗性、耐腐蚀、耐氧化、抗热冲击等性能[20]。封严涂层高温工作性能的提升可通过涂层材料体系设计[11]、涂层结构设计[21-22]和制备工艺优化[23-24]等实现。过去几十年,研究人员主要研究如何通过封严涂层材料体系设计,提升其高温工作性能;近些年,封严涂层的结构设计开始吸引研究人员的关注,特别是随着仿生材料、异质异构材料、复合材料、纳米材料等技术的发展,设计和制备出一些具有新型结构的封严涂层。 本文综述航空发动机常见的机匣-叶尖可磨耗封严结构及其制备方法,不同结构对涂层的微观组织、硬度、抗氧化、耐腐蚀和抗热震性等方面的影响规律,并提出机匣—叶尖封严结构设计与制备的未来发展方向。 常见的封严结构为多层、多孔结构,涂层主要包括黏结层和顶部可磨耗层。此外,封严涂层在高温环境下工作一段时间后,由于与空气中的氧气发生氧化反应,会在黏结层和顶部可磨耗层之间生成热生长氧化层(Thermal growing oxidation,TGO)[25-26]。多层层状结构涂层内部结合力不强,在叶尖碰摩和高温高压气流冲蚀下,涂层容易发生脱落、磨损等失效现象。 涂层的孔隙分布在整个涂层中,保证涂层具有良好的可磨耗性。但是,过多的孔隙会削弱涂层内部的结合力,同时也方便氧气侵入涂层,间接促进了氧化反应,使 TGO 快速生长,导致涂层过早剥落失效。可见,可磨耗封严涂层的性能不仅与层状结构有关,还与其孔隙率有密切关系[27]。为了获得综合性能优异的可磨耗封严涂层,研究人员采用多种材料和制备工艺制备不同孔隙率的封严涂层,并探究了涂层结构和孔隙对涂层性能的影响。 传统结构封严涂层最常见的制备技术为大气等离子喷涂(Atmospheric plasma spraying,APS)和火焰喷涂(Flame spraying,FS)。研究人员采用 APS 和 FS 技术制备出了一系列不同材料、适应不同工况的封严涂层[28-36],其中一些涂层已经被应用在航空发动机上。 IRISSOU 等[34]通过调整喷涂工艺参数获得了不同微观结构和孔隙率的封严涂层,发现降低孔隙率能够增加涂层硬度和结合强度,但是孔隙率过低弱化了涂层的可磨耗性,在与叶片相互作用过程中,可能导致叶片损伤。LI 等[35]研究发现,通过改变喷涂距离和乙炔的流量能够改变涂层微观结构,得到不同孔隙率(30%~70%)的封严涂层,如图3 所示,当乙炔流量为 300 L / h 时,喷涂距离对涂层微观结构有明显影响,孔隙率随喷涂距离增加而减小;当喷涂距离为 60 mm 时,孔隙率随乙炔流量增加而减小,其原因是喷涂距离和乙炔流量增加时,喷涂材料的融化程度会增加,沉积形成的涂层组织致密,孔隙率下降,如图4 所示。CHENG 等[36]采用 APS 和 FS 两种技术,在钛合金(Ti2AlNb)基体上制备了 NiCrFeAlN-YSZ-NiCrAl 三层结构的层状封严涂层(如图5 所示)。NiCrFeAlBN 为顶层磨耗层,YSZ 为中间过渡层, NiCrAl 为黏结层,整个涂层结合良好,每层微观结构均匀,硬度适中,具有较好的热循环性能,能够满足高压压气机工作要求。 采用热喷涂技术制备多层多孔结构的封严涂层,微观组织为片状或层状结构,涂层内部组织以及涂层与基材的结合强度低。因此,涂层容易因叶片碰摩和气流热冲击导致脱落。为了克服热喷涂涂层缺陷,研究人员不断改进制备工艺并开发了具有新型结构特点的涂层。 于芳丽等 [37-38] 采用超音速等离子喷涂 (Supersonic atmospheric plasma spraying,SAPS)制备封严涂层。发现 SAPS 技术提高了颗粒的喷射速度,沉积涂层和基体的结合强度增加,微观结构更加致密,孔隙率减小。涂层能够有效防止高温气体和腐蚀介质的侵蚀,减缓氧化和腐蚀。WANG 等[39]采用混合液体(溶胶)前驱体等离子喷涂(Solution precursor plasma spraying,SPPS)制备的多孔涂层组织中含有未融化颗粒,这些团聚颗粒改变了涂层微观结构,使涂层内部组织嵌合作用增强。在热循环试验中,涂层主要生成垂直裂纹,而不是横向裂纹,这使涂层具有较好的抗热震性能。 图3 三种不同喷涂距离时涂层微观结构比较(乙炔流速:300 L / h)和三种不同乙炔流速下涂层微观结构比较(喷涂距离:60 mm)[35] Fig.3 Comparison of the microstructure of the coatings at three different spraying distances (acetylene flow rate: 300 L / h) and comparison of the microstructures of the coatings at three different acetylene flow rates (spraying distance: 60 mm) [35] Fig.4 Variation trend of porosity of coating [35] 程涛涛等[15,40-41]为提高层状结构涂层的力学性能,避免传统封严涂层的陶瓷面层过早剥落,仿照贝壳结构,设计了一种具有强韧性的“砖–泥”层状结构,如图6 所示,将钇铝石榴石作为黏结相,采用喷雾造粒方法制备陶瓷团聚颗粒,接着利用 APS 技术制备“砖”层涂层,将异丙醇和 MK 树脂搅拌制成“泥”,然后喷涂在封严涂层表面,在热循环试验中,“泥”层优先开裂,消耗了大部分热应力,保护了“砖”层结构,提高了涂层的热循环寿命。 Fig.5 Surface morphology of cross-section of three-layer layered structure sealing coating[36] 图6 “砖–泥”层状结构涂层示意图和涂层横截面表面形貌[41] Fig.6 Schematic diagram and cross-sectional surface morphology of "brick-mud" layered structure coating[41] 李淑青等[42-43]利用电子束毛化工艺,在传统基材表面制备钉状结构,然后在钉状结构上喷涂封严涂层。这种结构有利于涂层沉积,并在涂层和基材之间形成锁嵌结构,如图 7 所示,以此来增加涂层和基体的结合强度,提高涂层抗剥落能力。 传统多层多孔结构封严涂层,通过调节孔隙率难以同时满足硬度、结合强度和可磨耗性三种性能要求,这是现有结构涂层难以调和的矛盾。为了解决这个问题,TONG 等[44-45]提出了一种新型球形闭孔结构,其表面形貌如图8 所示。将石墨(Graphite)、酚醛树脂空心微球(HMS)和环氧树脂胶体混合在一起,然后喷涂在基体上,添加石墨颗粒是为了提高涂层的自润滑性,避免叶片过渡磨损。HMS 发挥孔隙的作用,降低涂层硬度。与传统结构封严涂层相比,这种新型球形闭孔结构涂层具有良好的力学性能,兼顾了硬度和结合强度要求,同时涂层表现出良好的可磨耗性。 图7 三种钉状结构基板[42]和锁嵌结构涂层[43] Fig.7 Substrate with three kinds of spike structure[42] and interlocking structural coatings[43] Fig.8 Surface morphology of HMS particle and coating[44] 在各种可磨耗封严结构中,蜂窝结构独特的六角形核心单元结构能够减少旋转叶片叶尖与机匣之间的气流泄漏,同时具有很高的结构强度和可磨耗性[46]。蜂窝封严主要应用于航空发动机压气机和低压涡轮叶片叶尖与机匣之间的密封[33],减小压气机和涡轮叶片与机匣之间的径向间隙,实现良好的气路密封,提高航空发动机的运行效率。 蜂窝封严结构材料选用镍基超级合金,例如哈氏合金、海恩斯 214 合金或其他镍基合金材料[47]。制备蜂窝结构封严主要包括以下几个步骤:首先将金属合金材料加工成波浪形状的金属薄片,厚度在 70~150 μm;然后将多片金属薄片点焊组合成周期性的蜂窝结构;最后,通过钎焊将蜂窝结构与基材或背板连接在一起[48-49]。 在航空发动机实际工作过程中,叶片碰摩金属蜂窝产生切削和磨损。为了研究二者之间的碰摩机理,PYCHYNSKI 等[50-51]简化了金属蜂窝和叶片的接触形式,用单一的金属箔片替代整个金属蜂窝进行摩擦测试。在摩擦试验工作台上,让金属箔片分别从三个不同角度和不同形状叶片进行摩擦试验,以评估金属蜂窝和叶片之间的摩擦磨损行为。结果表明接触力、摩擦温度和磨损行为三者之间相互影响。此外,在高温环境下,蜂窝封严结构的合金元素易发生氧化反应,使结构强度弱化。SPORER 等[47]指出,一方面是在蜂窝结构钎焊过程中,额外的热处理使钎焊材料中的合金元素扩散到蜂窝结构中,并与氧气发生氧化反应,另一方面是工作过程中,高温燃气从蜂窝小孔进入,导致蜂窝结构被氧化和腐蚀。 为了进一步改善蜂窝封严结构的工作性能,卞祥德等[52]在蜂窝封严结构基础上设计了一种蜂窝 —涂层复合的封严结构:将封严涂层喷涂在蜂窝结构上,让涂层和蜂窝嵌合在一起,如图9 所示。这种复合结构的涂层具有厚度均匀、附着力强和抗热震性能好等特点,原因是喷涂的表面涂层可以为蜂窝结构提供一层热隔离层,使蜂窝结构遭受的热冲击减小,氧化速率变慢;而且底部的蜂窝结构能为涂层提供支撑,增强涂层的结构强度。PATHAK 等[53]也设计并制备了这种由金属蜂窝和陶瓷材料组成的抗热冲击复合封严结构,蜂窝结构由 SS321 合金材料制成,陶瓷材料为 ZrO2+7.5%Y2O3+4% 聚酯(Metco 2460 NS),采用 APS 技术将陶瓷材料喷涂在蜂窝表面,如图10 所示。测试结果表明, YSZ 填充蜂窝设计提高了蜂窝密封的结构完整性,与传统结构的封严涂层相比,蜂窝—涂层复合结构封严具有更好的断裂韧性,蜂窝为涂层提供机械锚定,优化了涂层的抗热震性能。

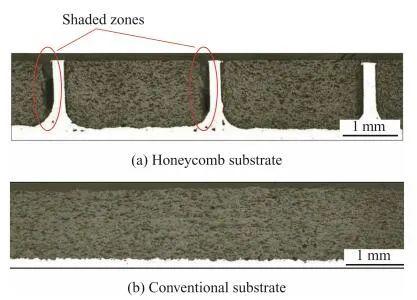

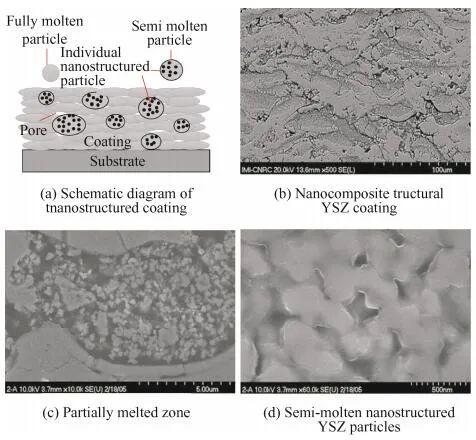

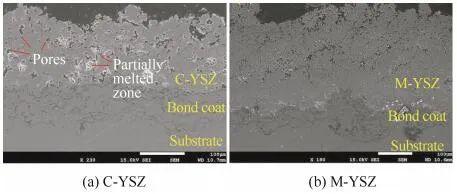

Fig.9 Honeycomb-coating composite structure Fig.10 Microstructure comparison of two structured coatings[53] 卞祥德等[54]还设计了一种蜂窝增强结构,利用激光或者电子束工艺毛化基材表面,然后将蜂窝结构钎焊在基材上,再采用 APS 技术在蜂窝结构上多角度喷涂制备封严涂层,最后采用机加工的方式改变涂层表面结构,加工成弧形状或台阶状。通过表面加工构型,降低了涂层粗糙度,使封严涂层与压气机或涡轮叶片形成良好的配合,从而提高涂层密封效果。 纳米陶瓷团聚粉末自 20 世纪 90 年代以来,开始被运用到热喷涂涂层中。研究发现,纳米复合结构涂层具有多种优良性质,其耐磨性和滑动磨损性均优于传统层状结构的热喷涂涂层,但其硬度低于常见层状结构涂层。另外,纳米复合结构涂层和微米结构涂层相比,具有更高的韧性和抗裂纹扩展性。其原因是:传统热喷涂涂层组织呈层状分布,结合强度较弱,而纳米结构涂层中,半熔融的纳米颗粒团聚在一起,形成致密纳米区,增强了界面韧性和结合强度[55-57],如图11 所示。 图11 纳米复合结构涂层示意图和 SEM 图[55] Fig.11 Schematic diagram and SEM image of nanocomposite structural coating[55] 常见的纳米复合涂层有三种:第一种是将纳米粒子和涂层材料混合在一起,喷涂在基材上形成纳米复合结构的涂层;第二种是将制备好的纳米纤维或纳米管嵌在涂层中形成纳米复合结构;第三种是在基材上直接制备多层纳米级厚度的涂层,构成纳米复合结构涂层[58],如图12 所示。在制备纳米复合结构封严涂层过程中,采用特定的热喷涂工艺,将半熔融的多孔纳米陶瓷颗粒嵌入涂层微观结构中,能使涂层硬度下降,提高其可磨耗性。对纳米复合结构封严涂层进行可磨耗性测试,结果表明涂层测试区域磨痕清晰干净,没有宏观裂纹和碎裂区[57]。 热喷涂是制备纳米复合结构封严涂层最常用的方法,但是,在喷涂、沉积过程中,纳米材料可能因高温作用发生降解从而丢失纳米结构。因此,引入 SPPS 新技术来制备纳米复合结构封严涂层[59]。WANG 等[60]采用该技术制备了 8YSZ 纳米结构可磨耗封严涂层并进行热冲击、力学性能等性能测试。结果表明,涂层结构中的纳米颗粒能改善孔隙率,降低硬度并增强抗拉强度。此外,涂层表面具有出色的抗热震性能,延缓了热冲击导致的涂层失效。SUN 等[61]以纳米结构的氧化锆(YSZ)粉末为原材料,采用 APS 技术和 SPPS 技术制备了传统可磨耗封严涂层(C-YSZ)和纳米结构可磨耗封严涂层 (M-YSZ),然后从微观结构、力学性能、抗氧化性和耐高温腐蚀性四个方面测试并对比了两种涂层性能。结果表明,与 C-YSZ 涂层相比,M-YSZ 涂层孔隙率略低,但是大孔数量明显减少,孔隙平均尺寸和晶粒尺寸均小得多,内部组织致密,如图13 所示。 M-YSZ 涂层的硬度和结合强度也低于 C-YSZ 涂层,使得 M-YSZ 涂层具有良好的可磨耗性。氧化测试结果表明,C-YSZ 涂层中生成平行于 TGO 层的大裂纹,而 M-YSZ 涂层中生成垂直涂层表面的小裂纹,主要原因是 M-YSZ 涂层纳米尺寸孔隙和致密的组织减缓了氧扩散,同时均匀分布的纳米尺寸孔隙释放了生成 TGO 时的残余应力,减少了涂层剥落的风险。这说明 M-YSZ 涂层具有良好的抗高温氧化能力。但是 C-YSZ 涂层和 M-YSZ 涂层的抗热腐蚀性能都不理想。 Fig.12 Schematic diagram of three kinds of nanocomposite structural coatings Fig.13 Cross-sectional surface morphologies of two coatings[61] 近年来,随着激光增材制造技术的快速发展,激光沉积也用于制造纳米结构涂层,其制备的涂层内部组织紧密,孔隙和裂纹很少,涂层和基体结合强度高,涂层的耐高温性能得到优化。XIA 等[62]采用光内送粉激光沉积技术制备了 CoCrNiAlY 合金涂层,为减小涂层硬度和残余应力,在粉末中加入 20%的低熔点物质 CaF2,由于 CaF2 在沉积过程中被热分解和蒸发,涂层的过冷度和凝固速度会随着熔点的降低而降低,晶粒形态和亚结构形态从等轴晶向柱状晶转变。激光沉积过程中,Y 元素转化为纳米颗粒状的 Y2O3,生成的细胞和树枝状亚结构均由分散的纳米 Y2O3 和高密度位错构成,并且纳米 Y2O3 颗粒起到锚定氧化层(Al2O3),并提高涂层界面结合强度和韧性的作用。 介绍了不同结构可磨耗封严涂层的制备方法,着重综述了不同结构封严涂层的性能表现。结构化设计封严涂层能够改善其工作性能: (1)多层多孔结构封严涂层目前已在工业上得到应用,其通过调控涂层孔隙率和孔隙尺寸,以调整涂层硬度和耐磨性,达到调整涂层可磨耗性的目的,但孔隙率的提高,会降低涂层的结构强度、抗氧化和耐腐蚀等性能,工作过程中,在与叶片碰摩的条件下,易发生过快磨损和剥落失效。 (2)蜂窝—涂层复合结构封严在结构设计上结合了蜂窝密封与可磨耗涂层密封的各自优点,涂层顶部陶瓷层能够提高蜂窝的抗氧化能力,而蜂窝结构能够为可磨耗涂层提供支撑,提高可磨耗涂层的结构强度,蜂窝结构钎焊工艺比较复杂,再复合喷涂工艺,会导致蜂窝—涂层复合结构封严工艺更加复杂,降低封严结构的可维护性。 (3)纳米结构封严涂层利用喷涂技术,将纳米结构的封严涂层材料喷涂到基体上,形成纳米结构的封严涂层,测试结果表明与传统微米封严涂层相比,纳米结构封严涂层表现出了更好的综合性能。纳米结构封严涂层的制备难点是,纳米颗粒在到达基体表面前容易在高温下发生融化而失去纳米结构,导致涂层纳米结构失效。 安全、高效是航空发动机设计的重要目标。封严涂层在保护发动机叶片、机匣和提高发动机运行效率方面发挥着重要作用。航空发动机燃烧室温度升高,对封严涂层的性能要求也提高了。笔者认为,未来可磨耗封严涂层技术的发展主要包含以下两个方面: (1)通过材料设计来提升涂层的工作性能。近年来,采用陶瓷材料、纳米材料制备封严涂层成为研究热点,其良好的耐高温性能,满足发动机的高温工况。尤其是由纳米材料制备的封严涂层,综合性能更佳,能实现封严涂层可磨耗、耐高温、抗热震等性能平衡。 (2)涂层的结构设计也是提升涂层工作性能的重要途径。纳米结构涂层、仿生结构涂层已开始引起研究人员的兴趣。为了实现新型的涂层结构,喷涂制备技术遇到了很大的挑战,一些新的制备技术,如 3D 打印技术,为结构化涂层的制备提供可能,可以采用 3D 打印技术制备封严涂层的强化骨架,再利用喷涂技术填充骨架之间的空隙,通过拓扑优化强化骨架的布局和载荷分配,可实现不同性能且具有强化结构的可磨耗封严涂层制备。