涡轮叶片是燃气轮机机组中极其关键和重要的部件,其工作在高温、高压和高负荷的环境中。叶片性能的劣化或失效会对燃气轮机机组的完整性和可靠性产生重大影响[1-4]。涡轮叶片失效的原因主要为热机疲劳[5]、腐蚀疲劳[6]、高周疲劳[7]、蠕变疲劳[8]、超温[9],或者是以上失效模式的组合[10]。同时,由于工作温度、转速、工作模式、总服役时间和制造工艺等差异,不同叶片的劣化或失效程度相差甚大。 当前,各种先进的技术手段被用来研究涡轮叶片失效原因:电火花直读光谱可以用来测量叶片的化学成分;X 射线衍射技术有助于确定叶片材料的冶金;扫描电子显微镜可用于研究叶片断口形貌、裂纹及其扩展[11-13]。同时,各种数值模拟技术也应运而生,计算流体力学被广泛使用于计算叶片温度场和气动场,来判断叶片失效的位置。有限元分析被用来计算叶片应力场、变形和伸长量[14-15]。 本文研究对象为某燃气轮机机组第 1 级涡轮动叶片。该机组功率为 30 MW,燃料为重油,涡轮进口温度约为 1 050 ℃,机组等效运行小时数(equivalent operating hours,EOH)已超 5 000 h,运行模式为 3 天一次启停。在某次大修检查时发现,其第 1 级涡轮动叶片在服役时间远低于许用寿命的情况下,叶片表面出现了涂层剥落现象。为避免后续出现类似的情况,本文针对失效叶片使用多种技术手段进行理化分析,同时采用数值模拟方法再现叶片工作时的温度场和应力场,从而分析此次叶片失效的原因。 涡轮第1级动叶片为铸造等轴晶,材质为IN738合金,叶片外表面涂敷热障涂层(thermal barrier coating,TBC),叶片内部有复杂的冷却结构。本文挑选其中 2 个出现涂层剥落的涡轮叶片进行外观检查、化学成分分析及显微组织分析等理化检查。 首先采用丙酮清洗油污,再用酒精清洗。同时为了进行更详细的外观检查,对叶片表面进行喷砂清洗,砂砾直径为 20~50 μm。 叶片外观检查结果如图 1 所示。由图 1 可见:涡轮叶片外表面大多陶瓷层已剥落,仅部分残留于 叶身靠近进气侧的压力面处和吸力面中部,进气边 靠近压力面侧的大多金属粘结层也已消耗(图 1a));同时叶片表面明显变色,这可能与机组运行时留下 的沉积物和腐蚀产物有关;叶片表面压力面及尾缘 转接 R 处存在多条裂纹(图 1b))。 研磨至叶片表面 4 mm 深度处,并采用电火花直读光谱仪测量叶片材料的化学成分,合金成分见 表 1。检测结果表明叶片材料与 IN738[16]成分符合。 Fig.1 Inspection results of the blade appearance Tab.1 Alloy composition of the blade material[16] 从叶身表面 4 个区域进行取样,采用 Quanta FEG-450 型场发射扫描电子显微镜(FE-SEM)中配 备的能谱探头对 4 个样品进行能谱分析。4 个区域 分别位于叶身吸力面底部与平台转接处、叶身压力 面底部靠近尾缘处、叶身压力面中部靠近前缘处、 叶身压力面底部靠近前缘处,如图 2 所示。 能谱分析结果如图 3 所示。由图 3 可见:1)区 域 1 中 Zr 的含量很高,同时存在一定含量的 Y;2)区域 2 中 Zr 的含量很高,同时存在一定含量的 Mg、Al、Si、S、V、Fe;3)区域 3 中 Zr 的含量很 高,同时存在一定含量的 Mg、Al、Si、S、V;4) 区域 4 中存在一定含量的 Mg、Al、Zr、S、Ti、V。 结合叶片材料的化学成分,以及陶瓷层和粘结 层[17-18]、重油的化学成分,可以得到以下结论:1)区域 1、2、3 中存在表面陶瓷层,其主要成分是 Zr;2)区域 2、3、4 存在金属粘结层,其主要成分 是 Al;3)区域 2、3、4 中存在重油燃烧产物,重 油中含有 V、S,燃烧后形成化合物附着在叶片表 面;4)重油中添加了 Mg,主要是用来抑制 V、S 元素对涂层和基体材料的腐蚀作用。 Fig.2 Sampling position of energy spectrum analysis Fig.3 The energy spectrum analysis results of different regions 将涡轮叶片的前缘和尾缘切片制样,利用扫描 电镜观察叶片表面涂层的显微组织,涂层显微组织 如图 4 所示。由图 4 可见:叶片表面已无剩余的 陶瓷层,但金属粘结层保存较完整。经测量,金属 粘结层厚度约为 159.73 μm, 扩散层厚度约为 10~15 μm,均符合热障涂层要求(图 4c));图 4d) 为图 4c)的局部放大,结果显示金属粘结层表面已 出现腐蚀(区域 A),这说明金属粘结层表面的致密 氧化层 α-Al2O3 已损耗[19];同时,由于 Al 元素的大 量损耗,金属粘结层中残存的 β-NiAl 相将转变为 γ’ 相(Ni3Al)[20],从而进一步降低金属粘结层的抗氧 化腐蚀性能(图 4d)区域 B)。 Fig.4 Microstructure of the coating 同时,利用扫描电镜观察了叶片前缘区域的金 属基体显微组织,如图 5 所示。由图 5 可见:其中 分布有大量的 γ’析出相,结果表明该叶片的金属 基体显微组织与完成热处理的 IN738 铸造镍基合金 完全一致;同时可见 γ’析出相呈双尺度分布,即 大尺寸立方形一次析出相和细小球形二次析出 相[21],没有出现 γ’析出相明显长大或变圆等情况, 这表明该叶片的金属基体并未出现老化现象。 Fig.5 Microstructure of the matrix 使用商业软件 CFX 对叶片外部流场进行模拟计算。计算时截取一个叶片流道进行稳态分析,并 考虑叶顶间隙,将叶片表面设置为绝热无滑移旋转 壁面,将燃气流道 shroud 面设置为静止壁面,燃气 进口给定绝对总压、绝对总温和气流角度的径向分 布函数,燃气出口给定静压的径向分布函数。CFX 软件求解时,选择剪应力传递(shear stress transfer, SST)两方程湍流模型,并勾选湍流转捩模拟,并考 虑黏性做功项对流场的影响。选择高精度求解方式 模拟对流项及边界层湍流。 获得流场计算结果后,即可进行分析、提取叶 片外表面的换热系数。参考经典平板外流边界层层 流和湍流的流动和换热理论[22],计算可得叶片的外 表面换热系数,中间截面的叶型外换热系数随着绝 对弧长的变化如图 6 所示。本文计算了叶片 4 个截 面的外换热系数,即 10%、50%、75%和 95%截面。 Fig.6 Distribution of external heat transfer coefficient at 50% blade height 针对该叶片进行了网格划分,对叶片内部冷却 结构细小特征进行了加密,局部最小网格尺寸为 0.02 mm,最后生成的网格总数 1 400 万,节点数 280 万。叶片内部冷却通道的换热系数使用相关公 式,并参考相关文献计算得到[23]。 将获得的叶片内外表面的换热系数加载到相应表面,并使用 CFX 求解叶片导热问题,即可得到 叶片的三维温度场,如图 7 所示。由图 7 可见:叶 身压力面的温度分布呈现沿着轴向分区,叶身温度 最高点位于前缘(图 7a)中的区域 1),最高达到 858.4 ℃,这是因为外换热系数较强导致;叶片压 力面前 2/3 弧长段的温度较低(图 7a)中的区域 2), 这是因为外侧的换热系数较小;压力面后 1/3,往叶 片尾缘方向燃气换热系数逐渐升高,而内部冷气的换热系数几乎不变,导致金属温度逐渐升高(图 7a) 中的区域 3)。 Fig.7 Temperature distribution on the turbine blade 叶身吸力面转捩区的高换热系数导致了较高 的叶片温度(图 7b)中的区域 5),但吸力面转捩区 靠近叶顶的温度较低(图 7b)中的区域 8),这主要 和叶片内部离散的冷却通道在此处更加靠近吸力 面侧,且其冷气流量较大有关。转捩区下游换热系 数较低,因此导致了较低的叶片温度(图 7b)中的区 域 6)。叶片尾缘较高的换热系数、小的尾缘半径和 几乎无冷却的结构特点,导致了较高的叶片尾缘区 域温度(图 7b)中的区域 7)。吸力面出现了明显的 温度三角区(图 7b)中的区域 9),这是因为气动计 算、75%和 95%截面的换热计算显示,流体在该处 形成了较强的叶顶泄漏涡流和换热。这与叶片外表 面颜色分布相吻合。 截取其中的 1 个叶片/轮盘扇区模型进行非线 性有限元计算。分析了叶片及轮盘在稳态工况下的 应力分布,其有限元模型如图 8 所示。

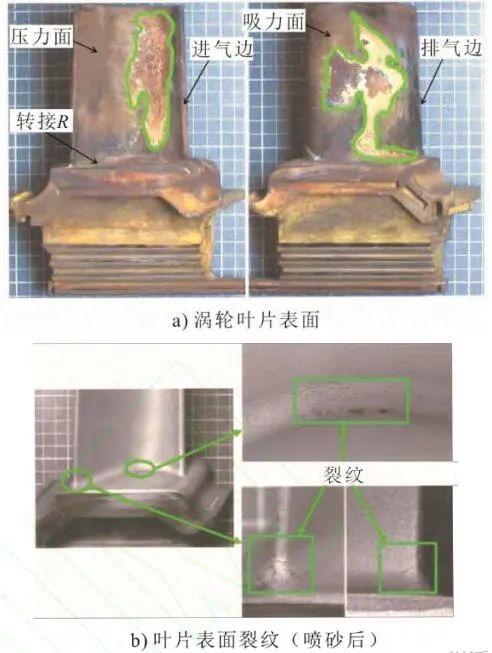

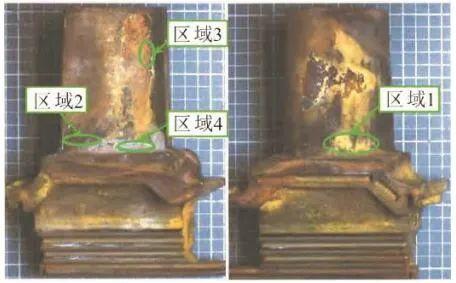

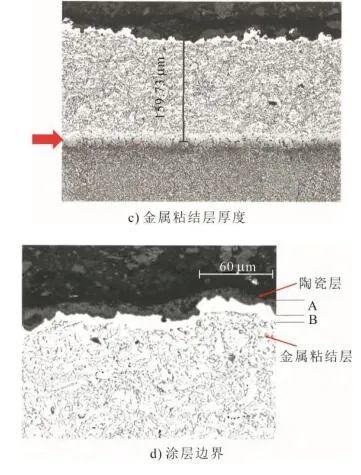

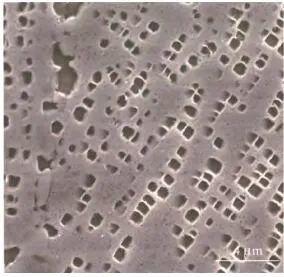

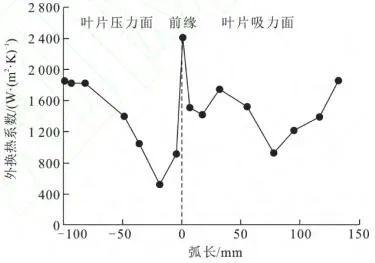

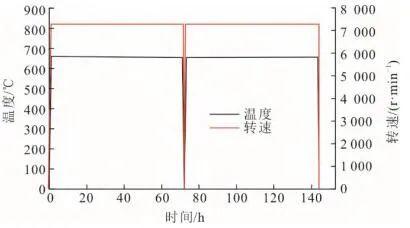

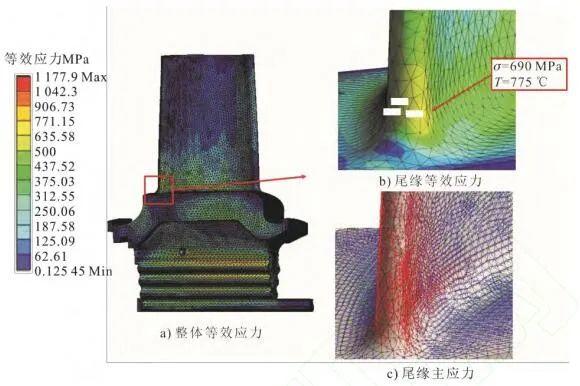

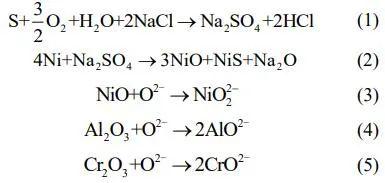

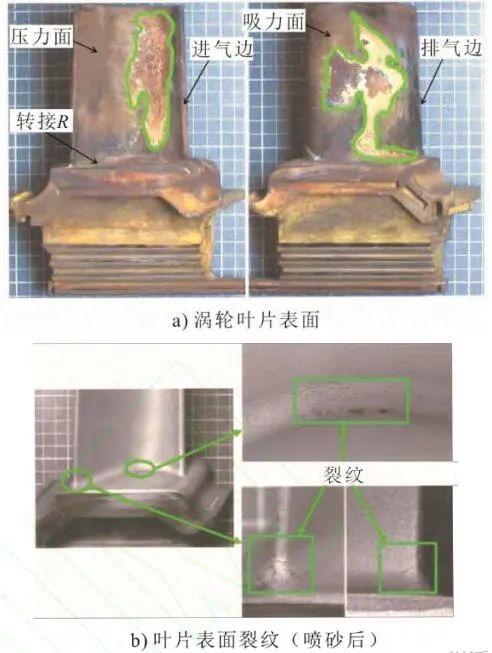

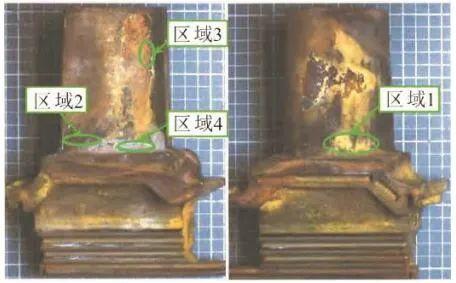

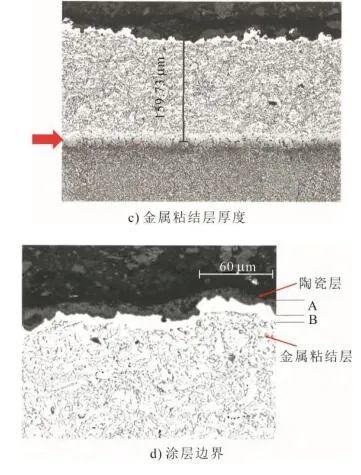

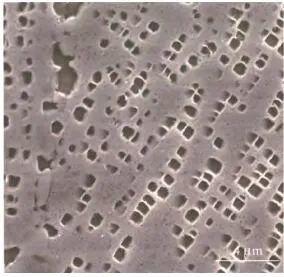

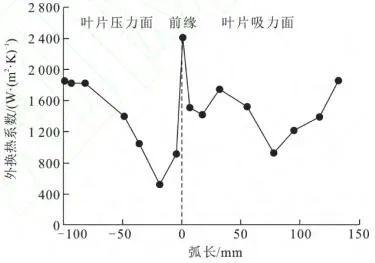

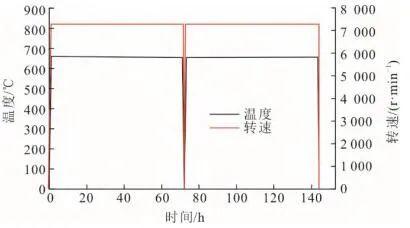

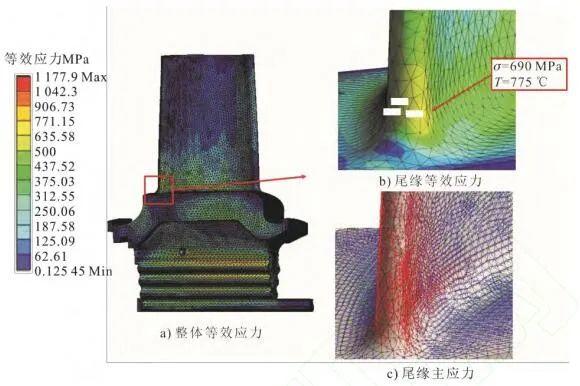

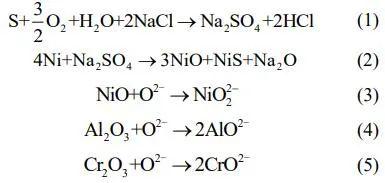

Fig.8 Finite element model for stress calculation 叶片基体材料为 IN738,涂层材料为 TBC,由 于粘结层也是一种金属材料,且厚度只有 0.1 mm, 因此,计算时将粘结层和基体合并。采用 Surface coating 模拟[24]表层的陶瓷层,厚度为 0.3 mm。计 算时叶片基体采用 BKIN 本构模型[25],见表 2。 Tab.2 The In738-BKIN model 边界条件如下:1)叶片施加温度场;2)轮盘 施加温度场;3)叶片和轮盘施加转速;4)叶根和 叶根槽之间设置接触对;5)轮盘端面齿处施加轴向 和周向位移约束,盘心施加径向位移约束。温度和 载荷循环如图 9 所示。 Fig.9 Temperature and load cycle of the blade and disk 叶片基体整体应力分布如图 10 所示。由图 10 可见,叶身最大应力位于尾缘转接 R 处,应力值为 690 MPa,温度为 775 ℃。最大应力位置与图 1b)尾缘失效位置相一致。同时该处第一主应力方向沿着 叶片径向,与叶片失效处裂纹开裂方向垂直。由于 机组的频繁启停,导致此处产生较大交变应力,从 而由疲劳引起裂纹。叶身其余区域应力水平不高。 Fig.10 Stress distribution on the turbine blade 基于理化分析和数值模拟的结果,对涡轮叶片 失效机理进行分析,得出如下结论。 1)该燃气轮机机组燃料为重油,其成分中含有 大量的 S 和 V。当重油进入燃烧室后,在高温下反 应生成硫酸盐。高温下熔融的硫酸盐具有流动性, 能够穿过陶瓷隔热层中的空隙或裂缝,到达粘结底 层的表面并发生反应,从而使涂层出现脱落[26],反 应方程如式(1)—式(5)所示。重油中含有的 V 在高 温下会反应生成金属钒酸盐。大量的研究结果表 明,当其和硫酸盐共存时会进一步加强腐蚀效果, 混合后腐蚀效率相比常态可提高 10 倍以上。因此, 大多叶片表面的表层涂层在远低于许用寿命的情 况下脱落。 2)叶片温度场计算结果表明,叶身温度分布呈 现沿轴向分区的现象。区域 1,外换热系数较强,故叶片温度高,加剧了硫酸盐的流动性,从而加速 陶瓷层的腐蚀,这使得前缘附近的陶瓷层涂层掉落 严重;区域 2,较低的金属温度和较小的燃气冲刷 速度,使得该区域的陶瓷层涂层得以保留;区域 6, 叶身吸力面离开一定宽度的转捩区下游,金属温度 较低,该区域的陶瓷层涂层也得以保留。 3)叶片应力场模拟结果表明,叶片尾缘基体转接 R 处最大应力为 690 MPa,温度为 775 ℃。由于频 繁的启停,产生疲劳损伤,从而导致疲劳裂纹萌生。 本文针对某燃机涡轮动叶片涂层剥落和尾缘 转接R处疲劳裂纹现象开展了理化分析和数值模拟 分析,从而获得了叶片失效机理。基于研究成果, 建议后续要提高重油的品质,降低其中 V 和 S 的含 量,并添加合适的防腐蚀添加剂;加强对燃烧系统 和热通道的检查,定期对透平叶片进行清洗;同时 要合理安排机组的启停次数。