一种纤维复合材料的仿真模型

连续纤维制造(CFF)过程已被证明是制造连续纤维增强热塑性聚合物(CFRTP)复合材料的有前途的方法。尽管如此,不确定的材料特性和对其多轴行为的数据稀缺仍限制了它们的工业应用。制造商通过分析增材制造(AM)CFRTP的单向(UD)行为,报告了它们与传统制造对应品相比显着较低的强度和刚度。此外,通过检查材料微观结构,研究人员也就层间和层内栅格接触区域的弱点达成了共识。除了由于AM聚合物材料内部过多的水分而产生的空隙外,大多数低级别的AM机器还会在接触区域产生空隙图案。因此,许多尝试都被做出来识别和测量空隙含量,并计算其对强度和刚度降低的影响。此外,已经发表了许多关于3D打印过程的影响的报告,证实了层间和栅格间接触处的弱点,达成了空隙对AM复合材料行为的重要影响的共识。通过数字图像相关(DIC)捕捉的局部塑性区域的分析,作者证实AM构件受键合弱点的影响很大。对UD AM CFRTP复合材料进行了进一步的研究,并达成了材料行为的典型趋势的共识。通过他们的研究,研究人员记录了纵向的分裂失效模式和横向载荷情况下的栅格间键合失效,并在后失效分析中报告了拉断纤维的高比例。尽管对于材料行为有共识,但实验结果之间也存在显著差异,这强化了材料行为不确定性的概念,这也是限制AM复合材料在工程应用中实施的基本因素。与在中关于AM复合材料比传统制造具有较低强度和刚度的报告相反,其他实验结果显示,UD AM试样的表现优于使用传统真空袋或湿铺放方法制备的试样,这可能是由于AM过程的全自动化造成的。

尽管已经对单向行为进行了大量的实验研究,但是几乎没有关于AM CFRTP 复合材料在多轴载荷下的研究。此外,实际应用中的层板很少设计为单向,因此研究多轴响应是非常关键的。因此,本研究侧重于应用连续损伤模型来描述AM CFRTP 复合材料在层堆叠序列(LSS)诱导的多轴载荷下的退化和失效情况。为了尽可能准确地捕捉材料行为,考虑了损伤模型和失效准则。因此,通过分析理论方法,采用基于Puck-Schurman失效准则的渐进损伤模型,研究表明是适用于AM CFRTP 复合材料损伤和失效预测的。损伤模型将被实现为Fortran子程序,并根据中提供的指南用于有限元分析软件Abaqus。AM CFRTP 复合材料的失效准则将基于连续损伤力学(CDM)框架中的层板性能获得。因此,为了检查它们的单向和剪切性能,将准备和测试三种不同的试样,按照ASTM D3039和ASTM D3518标准。为了验证损伤模型,在AM CFRTP 复合材料上进行实验研究,根据进行建模,利用特定的LSS实现预定义的双轴比率下稳定的损伤增长。采用ASTM D5766指南制备和测试试样,利用GOM-Aramis数字图像相关(DIC)系统捕捉全场应变行为。最后,使用设计实验算法获得响应曲面,并进行参数优化,以实验结果为基准,实现对研究案例的最小偏差校准损伤模型参数。

鉴于此,本文提出了一种基于Puck-Schurmann破坏准则的渐进损伤模型。连续的碳纤维增强板层性能是基于文献中的可用数据和单轴实验获得的。采用的性能被整合到损伤模型子程序中,并在有限元分析软件中使用,而模型参数是根据独特的多方向加强测试案例的行为,通过设计实验的响应面算法进行校准,并进行了实验验证。相关工作以“Experimental validation of progressive damage modeling in additively manufactured continuous fiber composites”发表在《Composite Structures》上。

1. 样品设计

首先,为了检测工程应用中增强复合材料(AM CFRTP)中的损伤起始和扩展,提出了对多轴增强层板的实验研究。根据ASTM D5766标准设计了OH90、OH60和OH45三种不同开孔样品,其LSS分别采用[0/902/0/902]S、[0/602/0/-602]S和[0/452/0/-452]S,相应的双轴比例分别为0、1.61和0.57,如图1所示。

图1.设计的LSS案例:a) [0/902/0/902]S,b) [0/452/0/- 452]S,c) [0/602/0/-602]S。

2. 质量评估

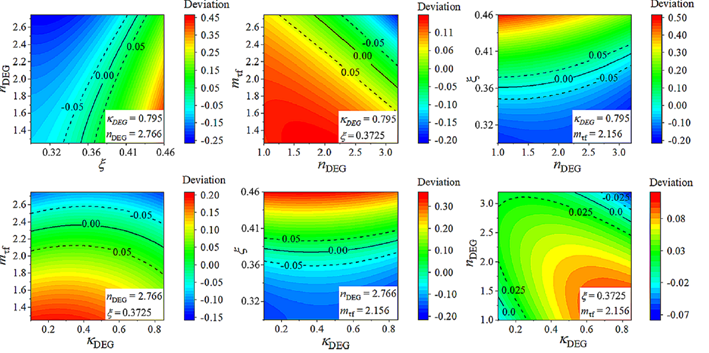

接着,为了更准确地预测失效行为,根据现有的实验数据对模型参数进行了校准。校准采用了基于中心复合设计的响应曲面算法进行,涉及四个连续因子,包括剪切应力乘数mtf、有效纤维强度系数ξ,以及模量退化参数κDEG和nDEG,通过寻求数值上和实验上获得的失效载荷之间的最小偏差来进行。分析准则采用了有限元分析(FEA)失效载荷值和实验获得的数据平均值之间的偏差,该分析针对OH45进行,R-square值达到了96.41%。为了更好地可视化,响应曲面通过六个二维图展示在图6中,其中两个变量被限定。参数分析显示有效纤维强度系数ξ和剪切应力乘数mtf对材料失效预测具有显著影响,而其他系数的影响精度为10%。此外,对于模量退化参数κDEG和nDEG的检查,存在两个明显的区域。对于nDEG等于一的线性退化情况,最佳解决方案是采用κDEG值为0.2。相反,非线性退化更好地描述在nDEG从2.5到3.5的范围内,κDEG在0.5到0.9的范围内。

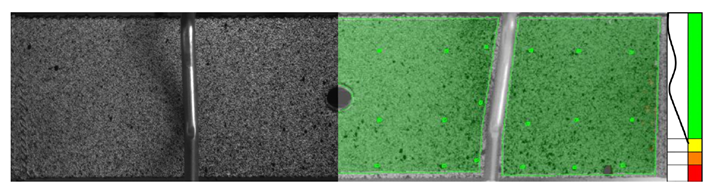

图2. 使用GOM Aramis软件对OH45样品进行应用栅格化和图像质量评估。

3. 失效监测

在评估几何性质后,试样已准备好进行DIC监测。实验在同一台机器上进行,使用与UD试样相同的参数。在GOM-Aramis软件中进行了初始表面图案评估和进一步的图像处理,重点关注接触应变计的测量区域,并在分析之前减去开孔区域,如图2所示。此外,还设计了两个虚拟应变计,用于在纵向和横向方向进行应变监测。为了更好地进行比较,纵向虚拟应变计的标距被设定为与接触应变计相等,而横向虚拟应变计则被放置在标距中部跨越试样宽度的位置。在测量过程中,DIC系统还与测试机控制器连接,以从负荷传感器获取实时数据。初步测试在较低的力(最多250 N)下进行,之后进行了电压-负荷转换的校准。测量过程中同时使用DIC和接触应变计作为独立的系统进行,获得的数据之间有良好的一致性。最后,使用GOM-Aramis DIC系统获得的全场应变测量结果呈现在图4中,这有助于对损伤起始和裂纹扩展进行可视化,对损伤模型评估具有重要意义。

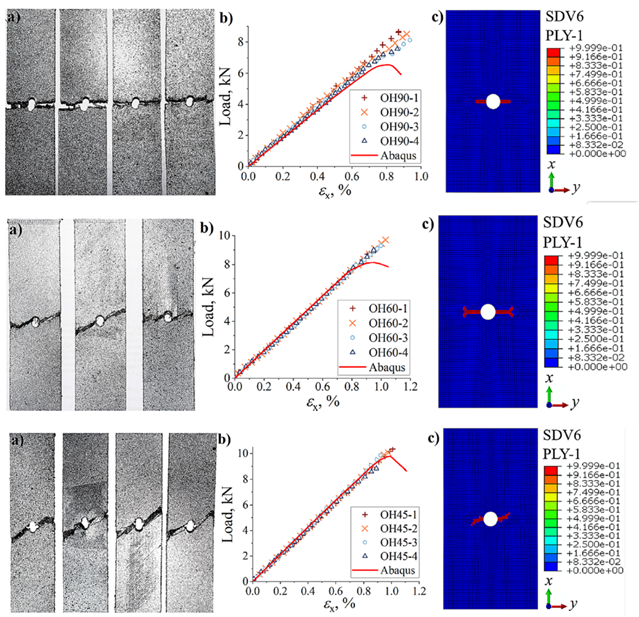

图3. (a)OH90样品;(b)OH60样品;(c)OH45样品: 损伤起始时的纵向应变; 纵向失效前应变; 横向失效前应变;失效过程。

4. 响应分析

图4. 响应曲面图。

5. 数值模拟

在获取增材制造的CFRTP复合材料试样的数值和实验结果后,最终可以对模型应用进行测试。因此,对每种测试LSS情况下的实验结果和有限元分析结果进行了比较,分析了载荷-应变行为和损伤情况,结果显示两者吻合良好。最初的比较结果显示对层合板承载能力存在显著高估,因此需要引入额外的校准参数以更好地描述材料行为。尽管UD层在载荷方向上加固,使层合板呈现线弹性响应,但损伤和极限强度也受支撑层的影响。由于OH-90试样在受拉方向上的双向性较弱,张应力下基体的影响可以忽略。在图5的数值结果中,最大载荷下的裂纹垂直于载荷方向生长,符合预期的失效模式。与OH-90相补充,OH-60试样也表现出由UD0层主导的行为,但由于60°定向的支撑层承载轴向载荷比例较小,层合板的极限强度平均提高了7%,极限应变提高了6.2%。尽管UD-0层的影响最大,但损伤扩展更受支撑层定向的影响,导致裂纹倾向于沿着偏离轴向的层定向方向生长,。与此相反,损伤模型未能正确捕捉到这种倾斜,保持在极限载荷下裂纹面与载荷方向垂直。尽管如此,与3的实验结果的比较显示出良好的一致性,而承载能力则较保守,与OH90情况相似。模型准确描述了实验捕捉到的行为,这是预期的,因为该情况已被用于模型校准。

图5.(上图) 失效的OH90样品(中间)失效的OH60样品,(下面)失效的OH45样品b) 载荷-应变图,c) 在最大载荷值下的拉伸中纤维失效。

6. 仿真分析

该模型缺乏损伤演化规律,因此在OH-90和OH-60情况下的完全失去承载能力的失效并没有被准确地表示出来,如图6所示。因此,为了更好地预测失效,应考虑引入损伤演化规律。由于所提出的模型低估了极限承载能力,并返回了最低的平均误差,因此可以考虑将其应用于增材制造的CFRTP复合材料建模中。

图6. 在完全失去承载能力的情况下,拉伸中的纤维失效:a) OH90情况,b) OH60情况,c) OH45情况。

小结

首先,根据ASTM D5766标准设计了OH90、OH60和OH45三种不同开孔样品,其LSS分别采用[0/902/0/902]S、[0/602/0/-602]S和[0/452/0/-452]S,相当于双轴比分别为0、0.57和1.61,并在准静态条件下进行了单轴测试,同时使用GOM-Aramis数字图像相关系统进行监测。为了描述材料行为,采用基于Puck破坏准则的渐进损伤模型,在商业有限元分析软件Abaqus中实现,并使用Fortran UMAT子程序。在比较数值和实验获得的数据时,发现OH90和OH60样品的承载能力被明显高估,存在保守偏差。为了解决这些偏差,考虑了四个新的校准参数。因此,引入有效纤维强度系数ξ来解决过高的承载估计问题,剪切应力倍增器mtf 来诱导剪切应力对纤维破坏条件的影响,而剩余的参数κDEG和nDEG则被提出来影响失效触发后的剪切模量的非线性程度。

通过应用响应面算法,采用四参数中心组合设计的试验设计方法进行校准,以OH45试件的数值和实验失效载荷之间的最小偏差为目标,达到了96.41%的R平方值。最终采用校准参数的值是通过解决响应面方程得到的一组可能的解决方案,分别对所有研究案例产生最小的与实验结果的偏差。引入的校准参数在所有测试案例中显著减少了过高估计误差,导致数值和实验数据之间的比较更加准确,但仍然偏保守。遗憾的是,模型缺乏损伤演化规律,导致在引入剪切应力对纤维失效准则之后表现出不现实的失效后行为。

综上所述,所提出的模型可以描述具有应力集中器的增材制造复合层板的拉伸行为,并成功预测关键纤维损伤在合理的公差范围内,但为了更好地预测失效,需要考虑损伤演化规律。