两机叶片丨上海大学:燃气轮机涡轮叶片制备技术

涡轮叶片是燃气轮机的核心热端部件, 其研发和制造是一个国家工业的发展规模和技术水平的重要体现. 概述了燃气轮机叶片制备技术的近期研究进展. 结合课题组的研究, 围绕燃气轮机叶片的定向凝固、微观组织的电磁场辅助调控、陶瓷型芯制备、 尺寸精度控制、高温合金纯净化冶炼、增材制造等, 介绍了在相关领域取得的研究进展, 并提出重点关注方向.

燃气轮机是将液体或气体燃料燃烧时产生的热能转化成机械能的一种热机, 诞生于20世纪30年代, 是当今世界上重要的热动力装置, 被广泛使用在发电、机车动力、管道增压等国防、交通、能源和环保领域, 也被誉为装备制造业“皇冠上的明珠”, 代表了一个国家的工业水平. 由于具有高热效率、低排气污染、长寿命、高可靠性等优点, 燃气轮机发展迅速, 美国、日本和欧州等国已将先进燃气轮机技术作为优先发展的科技重点[1-2].

燃气轮机最早在1905年由法国制造成功, 热效率仅为3%[3-4]. 1939年, 瑞士的布朗⋅波佛利公司(BBC)成功制造了第一台功率为4 000 kW的发电用燃气轮机, 其热效率达到18%. 同年, 德国第一架使用燃气轮机的喷气式飞机试飞成功, 实现了燃气轮机在航空领域的成功应用. 由于航空燃气轮机具有体积小、重量轻、功率大等优势, 20世纪50年代后期, 燃气轮机完全取代了活塞式发动机在航空领域取得统治地位. 1947年, 英国第一艘装有燃气轮机的舰艇试航, 实现了燃气轮机在海上的成功应用[3,5]. 20世纪90年代, 效率和可靠性更高的重型燃气轮机问世, 展现出更加广阔的应用前景, 同时出现的先进微型燃机产品也得到广泛重视[5-6]. 目前, 燃气轮机除航空外, 在电力、机车、原油和天然气运输、坦克以及海军舰艇等方面均获得了广泛的应用. 在短短几十年里, 燃气轮机经过了几代更新, 各项技术指标都有了大幅提高, 其中增压比由6提高到30以上, 涡轮进口温度由600提高到1 700 ℃以上, 简单循环效率由18%提高到40%, 联合循环效率提高到60%以上[7].

我国的燃气轮机产业起步较晚, 尽管近20多年来在技术方面也有了长足的进步, 但由于起步晚、基础差, 仍落后于发达国家, 目前尚处于追赶世界燃机先进水平的阶段[5,8].

长期以来我国的燃气轮机制造技术一直落后, 成为卡脖子技术. 在燃气轮机中, 涡轮叶片是最关键的热端部件, 需要在高温、复杂应力下长时间服役. 燃气轮机的性能主要由涡轮叶片的性能所决定[9-10], 而叶片的性能则决定于材料、 内部冷却通道结构和表面热障涂层. 叶片制造技术直接影响着材料的缺陷和成形质量. 正是涡轮叶片材料、结构和制造技术的不断革新, 才为燃气轮机的性能提升奠定了基础. 近年来在各方面的大力推动下, 我国的叶片制造技术发展迅速, 在控制高温合金杂质含量、定向凝固技术、陶瓷型芯与型壳制备技术、热处理技术等方面取得了显著的成果, 逐步摆脱了对国外技术的依赖, 已形成了自主、独创的研究体系. 本工作将综述近年来燃气轮机涡轮叶片制造新技术的进展, 分析现存的问题, 并展望今后的发展方向.

1 定向凝固技术

定向凝固技术是指在凝固过程中通过强制手段建立起某一个特定方向的温度梯度, 从而使凝固沿着某个特定方向进行的一种技术. 在金属的凝固过程中, 已凝固的部分与未凝固的熔体之间由于具有特定方向的温度梯度, 从而导致金属沿着与热传导相反的方向凝固. 采用定向凝固技术可以获得特定取向的柱状晶或单晶[10], 制备出柱晶或单晶叶片, 使其性能显著提高.

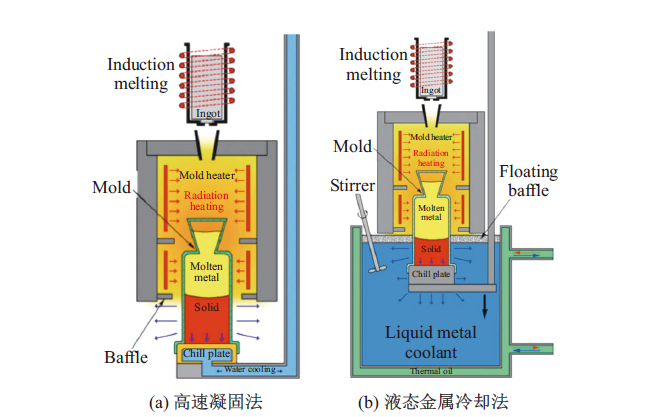

20世纪60年代末Versnyder等[11]将定向凝固技术应用到高温合金的生产中, 较好地控制了凝固组织的晶粒取向, 消除了横向晶界, 使得高温合金的力学性能大幅度提高. 定向凝固技术历经数十年的研究, 发展出了发热铸型(exothermic powder, EP)法、功率降低(power down, PD)法、高速凝固(high rate solidification, HRS)法[12]和液态金属冷却(liquid metal cooling, LMC)法[13]等常规的技术. 目前, 被广泛应用的是高速凝固法和液态金属冷却法.

1.1 高速凝固法

高速凝固法是一种使铸件单方向移动逐渐脱离高温区实现单方向凝固的方法, 这种方法改善了温度梯度在凝固过程中逐渐减小的问题. 高速凝固法的原理[13]如图1(a)所示. 在炉子底部设置一块绝热挡板, 挡板上开一个略大于铸件的口, 炉子内部保持加热状态, 在金属凝固过程中, 缓慢下拉型壳, 使得金属暴露在外部的部分开始冷却凝固, 而位于炉内的金属熔体仍处于加热状态, 从而建立了一个轴向的温度梯度. 高速凝固法具有较高、稳定的温度梯度与冷却速率, 可以获得较长的柱状晶以及细小的组织, 从而大幅度提高铸件的力学性能, 但该方法的温度梯度仍有不足, 在厚大铸件定向凝固时仍容易出现雀斑、杂晶等铸造缺陷[14].

图1 定向凝固工艺示意图

Fig. 1 Schematic diagram of directional solidification process

1.2 液态金属冷却法

为了进一步提高定向凝固中的温度梯度, 研究人员在快速冷却法基础上发展出了液态金属冷却法. 该方法使用液体金属冷却铸件, 即将抽拉出来的铸件浸入高导热系数、高沸点、低熔点的液态金属(主流采用Sn)中(见图1(b)), 以增大冷却效果. 液态金属冷却法提高了铸件的冷却速率和固液界面的温度梯度, 最高可达200 K/cm[15], 并且能够保持稳定的温度梯度, 使结晶过程稳定进行, 因而可以使得枝晶间距显著减小, 同时也能减小各种凝固缺陷出现的概率. 但是, 液态金属冷却法也有一定的局限性, 例如: 该方法所需的设备复杂, 在实际操作中不够简单; 冷却介质Sn为有害元素[15], 铸件浸入Sn等低熔点金属中时易于产生Sn液渗入而污染铸件. 近年来, 人们从型壳制备等方面进行了工艺优化, 改进了液态金属冷却工艺的不足, 在工程上已经应用于生产航空发动机单晶涡轮叶片和地面燃机用大尺寸单晶涡轮叶片.

此外, 人们不断探索提高温度梯度的新方法, 例如: 气体冷却铸件定向凝固技术[16]、电磁约束成形定向凝固技术[17]、 深过冷定向凝固(supercooling directional solidification, SDS)[18]、激光超高温度梯度快速定向凝固(laser rapid solidification, LRM)[19]、 流化床淬火定向凝固技术[20]、二维定向凝固技术(bidirectional solidification, BDS)[21-22]、 薄壳铸造定向凝固技术[23]等. 但是, 这些新技术仍不成熟, 尚未在燃机叶片定向凝固中应用.

1.3 液态金属喷淋增强冷却法

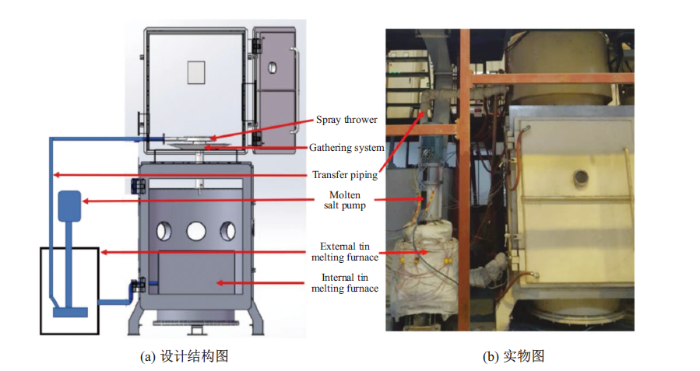

本课题组[24]为克服液态金属冷却法存在的铸件可能被液态金属冷却液污染以及铸件易形成缺陷等问题, 开发了液体金属喷淋冷却(liquid metal spray cooling, LMSC)定向凝固技术, 并研发出工业级定向凝固设备. LMSC定向凝固炉的设计结构和实物如图2所示. LMSC技术是在LMC技术的基础上由原本直接将型壳和铸件浸入液态金属液进行冷却的方式, 改变为用液态金属液对型壳和铸件进行喷淋冷却. 该技术具有散热能力强、 冷却均匀以及保温区与冷却区隔热性良好等特点. LMSC技术既保留了LMC技术冷却能力强的优点, 又解决了LMC技术的弊端. 由于喷淋出的液态金属液流量可控, 与抽拉速率调整相结合, 可以得到组织优良、枝晶间距更小的柱状晶或者单晶, 减少甚至避免了高温合金凝固缺陷的形成. LMSC定向凝固技术对于高温合金的发展以及工业生产具有十分重要的意义.

图2 LMSC定向凝固炉

Fig. 2 LMSC directional solidification furnace

2 磁场对高温合金凝固组织的调控

将电磁场应用于冶金过程中, 通过电、磁、热、力等效应, 可强化冶金反应工艺过程、实施过程控制以及制备新材料等, 为控制和改善金属材料的组织和性能开辟了新途径[25]. 围绕磁场下金属精炼、凝固控制、固态相变组织控制等, 国内上海大学、东北大学等开展了大量研究, 取得了一批创新成果.

磁场在定向凝固过程中可产生多重效应, 从而影响微观组织和成分分布, 达到改善和控制凝固组织及成分分布的目的[26]. 因此, 磁场下定向凝固具有重要的学术意义和实际应用价值.

2.1 磁场对杂晶缺陷的影响

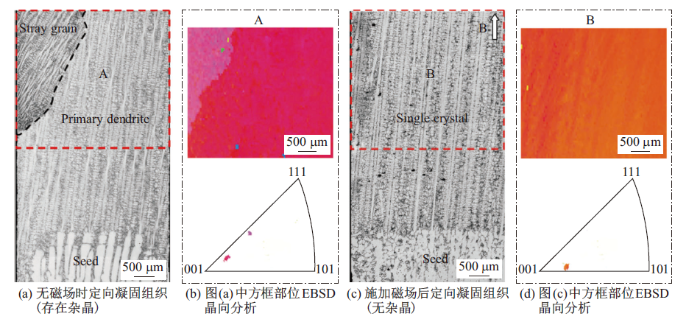

施加静磁场会对形核过程产生显著影响. Li等[27]研究发现, 施加静磁场会使熔体表面张力增加, 形核所需克服的阻力更大, 从而有效抑制形核过程. 应用这一特性开展强静磁场下镍基高温合金单晶生长的实验研究[28⇓-30], 结果显示强静磁场的施加有效抑制了单晶高温合金杂晶的生成. 由图3和4可以看出, 无论是在叶片籽晶重熔初始区域, 还是在变截面平台区域, 在一定拉速下施加强静磁场均可以有效抑制杂晶的形核长大, 获得较为完整的枝晶组织. 其原因是施加强静磁场有效增大了高温合金熔体的形核过冷度, 从而抑制了杂晶的形成, 这为控制单晶高温合金组织缺陷开拓了一条切实有效的道路.

图3 有无8 T磁场施加下籽晶回熔区域的微观组织形貌[28]

Fig. 3 Microstructures near melt-back interface for superalloy with and without an 8 T magnetic field[28]

图4 有无12 T磁场施加下变截面平台处微观组织形貌[29]

Fig. 4 Microstructures near the solid-liquid interface for superalloy with and without a 12 T magnetic field[29]

2.2 热电磁流动对凝固组织的影响

研究表明, 在合金的凝固过程中, 由于温度梯度的存在, 在凝固界面将形成热电流. 当施加磁场时, 热电流和磁场相互耦合产生热电磁对流(thermoelectric magnetic convection, TEMC), 继而引起各种凝固现象.

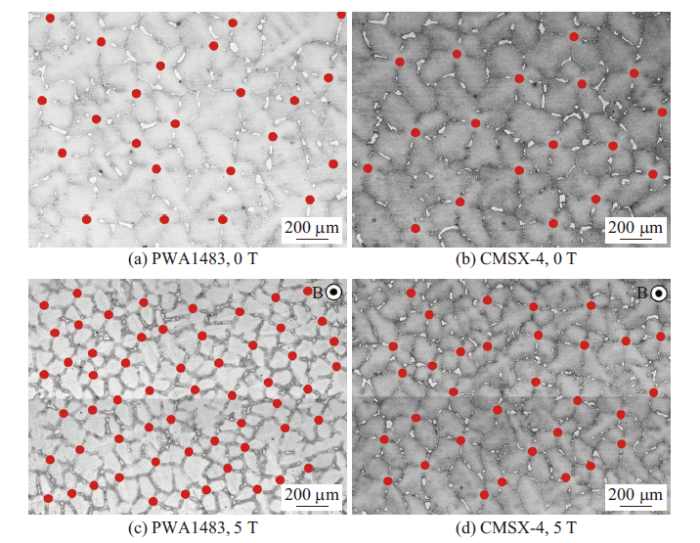

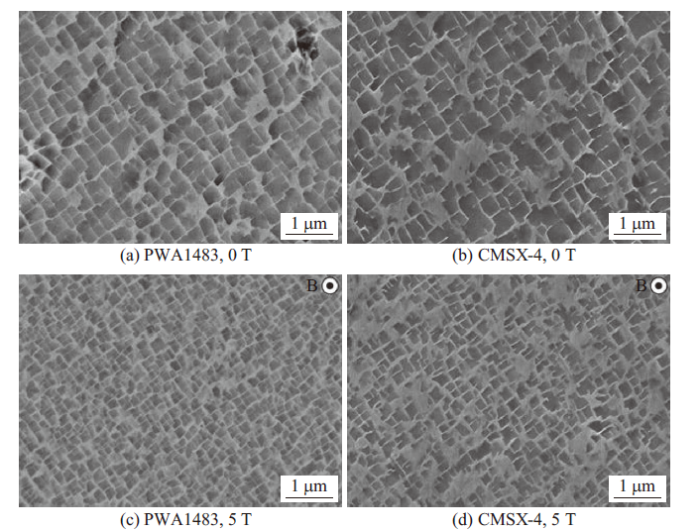

本课题组从枝晶、γ′相、共晶和元素偏析等方面系统地研究了静磁场下镍基单晶高温合金凝固的演化. 对于枝晶组织的演化, 本课题组[30]研究发现, 施加5 T的磁场可以减小PWA1483和CMSX-4两种单晶合金的一次枝晶间距, 结果如图5所示. 高磁场下枝晶间形成的热电磁对流是导致一次枝晶间距(primary dendrite arm spacing, PDAS)减小的原因. 对于γ′相的演化, 研究发现, 施加5 T磁场可以使PWA1483和CMSX-4两种单晶合金中γ′相的尺寸减小26%∼30%, 且γ′相仍保持立方状, 结果如图6所示.

图5 无磁场和5 T磁场下高温合金PWA1483和CMSX-4的横截面枝晶组织

Fig. 5 Transverse microstructures of superalloy PWA1483 and CMSX-4 without and with a 5 T magnetic field

图6 无磁场和5 T磁场高温合金PWA1483和CMSX-4枝晶干中γ′相的形态[30]

Fig. 6 Morphologies of the γ′ phase in the dendrite core of superalloy PWA1483 and CMSX-4 without and with a 5 T magnetic field[30]

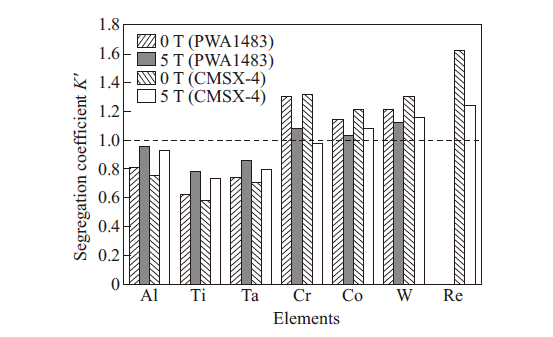

对于元素偏析, Khine等[31]认为热电磁对流的速率完全可以达到使溶质元素在微观尺度内重新分布的数量级. 而本课题组[30]在研究磁场辅助定向凝固镍基单晶高温合金时发现, 在静态磁场中凝固的样品沿纵截面的溶质分布表现更均匀. 同时, 施加磁场对于枝晶不同部位元素偏析也起到了调控作用, 磁场的应用使得绝大多数元素的偏析系数都逐渐接近于1(见图7).

图7 无磁场和施加5 T磁场合金元素的偏析系数

Fig. 7 Segregation coefficients of alloy elements in the superalloy PWA1483 and CMSX-4 samples produced without and with a 5 T magnetic field

3 磁场对高温合金热处理组织的控制

高温合金在凝固过程中, 由于溶质元素在固相和液相中的溶解度不同, 导致正偏析元素向液相富集, 而负偏析元素向固相富集, 从而在枝晶间和晶界处产生大量的(γ+γ′)共晶相、碳化物、Laves相和拓扑密排(topologically close-packed, TCP)相, 降低高温合金的力学性能. 高温合金通过热处理可以有效地改善成分偏析, 消除共晶、Laves相和TCP相等有害相. 然而, 随着高代次合金中难熔元素逐渐增多, 加上厚大叶片传热传质困难以及应力的增加, 这给热处理提出了新的问题. 电磁场下热处理技术通过将工件置于配备电磁场热处理炉中进行, 通过电磁场的磁效应影响材料的元素分布等, 从而改善微观组织和材料性能, 显示出了广阔的发展前景.

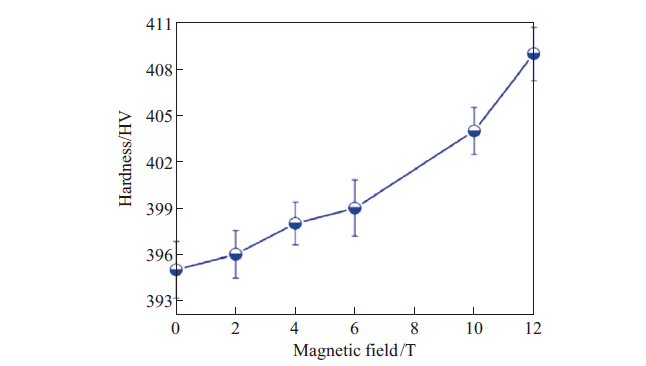

本课题组[32]研究了静磁场(static magnetic field, SMF)和交变磁场(alternating magnetic field, AMF)下热处理对镍基高温合金组织和性能的影响, 并探讨了磁场下热处理组织和性能变化的机制, 研究表明磁场对镍基高温合金热处理组织和性能有显著影响. 在热处理DZ483时施加静磁场, 发现SMF可以减小γ′相的平均尺寸. 根据沉淀硬化理论, Orowan过程是DZ483高温合金的主要变形机制, 因此SMF下热处理后表现出更好的力学性能, 维氏硬度和拉伸强度增加(见图8和表1). 而γ′相形状和大小的变化主要是由于合金元素扩散率降低的结果. 强静磁场下对DZ417G进行时效处理, 发现析出的γ′相细小而弥散, 尺寸减小约12%(见图9), 最终使显微硬度提高约8.4%.

图8 DZ483的维氏硬度随SMF强度的变化[32]

Fig. 8 Variation of the Vickers hardness of DZ483 with the SMF intensity[32]

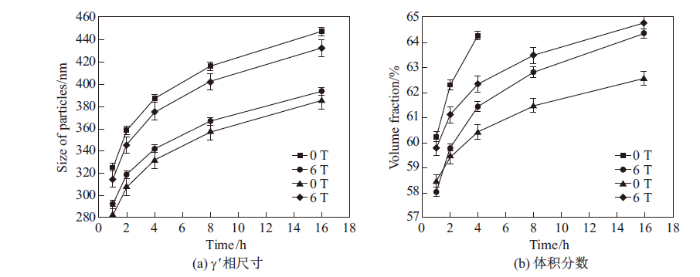

图9 有无磁场下定向凝固高温合金DZ417G 经不同时间时效处理后γ′相尺寸和体积分数的变化[33]

Fig. 9 Dependence of size and volume fraction of γ′ phase on the time of ageing treatment with and without magnetic field[33]

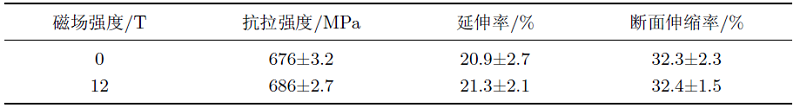

表1 0 T和12 T SMF热处理的DZ483试样的拉伸性能[32]

Table 1

|

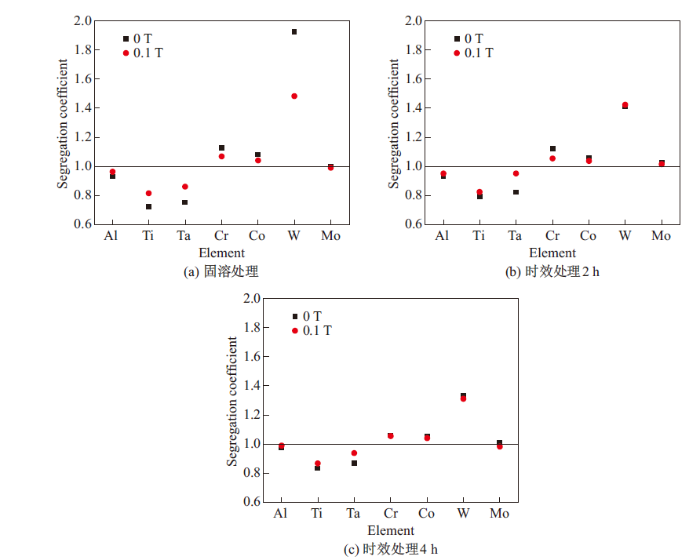

研究表明, 施加交变磁场可以增大扩散速率, 改善宏观和微观偏析状态. 基于AMF这一特点, 本课题组[34]开展了DZ483高温合金AMF下热处理中γ′沉淀物和偏析行为的研究. 图10的结果表明: 对于固溶处理, AMF的应用显著提高了元素的扩散系数; 而在后续的时效处理中, 整体偏析水平降低. 这表明AMF可以有效地减少合金元素的成分偏析.

图10 有无交变磁场下DZ483高温合金中合金元素的偏析系数[34]

Fig. 10 Segregation coefficients of alloying elements in the DZ483 superalloy after solution treatment with and without AMF[34]

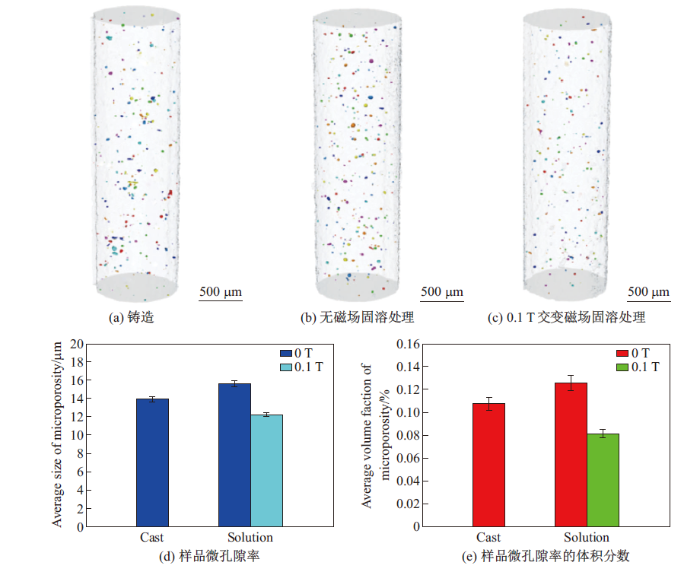

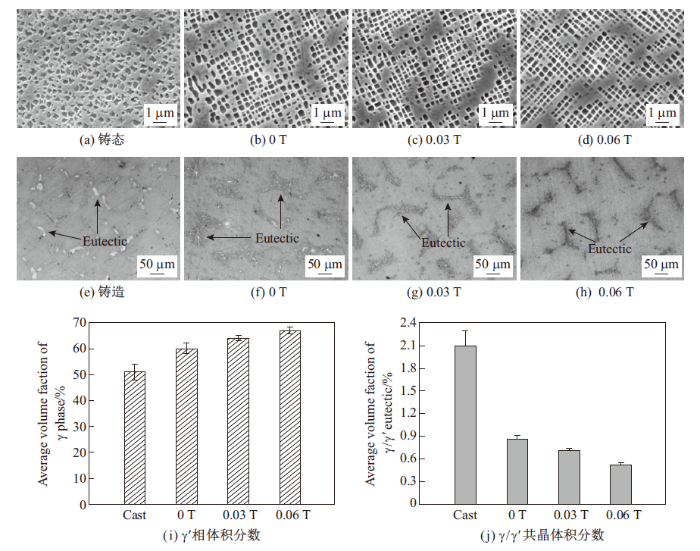

交变磁场下固溶处理以及时效处理可以有效减小单晶样品的微孔尺寸以及体积分数[35]. 图11的结果显示, 与无磁场的情况相比, 施加0.1 T交变磁场后固溶热处理阶段的微孔尺寸和体积分数分别从15.6 μm、0.126%(0 T)降低到12.2 μm和0.081%(0.1 T), 表明磁场下热处理可以有效改善高温合金的组织性能, 获得更长的服役寿命. 对于相和共晶组织的演化, 本课题组[36]研究发现, 随着磁场强度的增加, 合金中γ′相的立方度和体积分数都有所提高, 而残余共晶的含量减少(见图12).

图11 样品的微孔隙分布[35]

Fig. 11 Microporosity distribution of the cast sample and solution heat treatment sample[35]

图12 不同交变磁场下铸造样品和热处理样品的 γ′ 相形态

Fig. 12 Morphologies of γ′ precipitate of cast sample and heat treatment samples with various alternating magnetic fields

电磁场的施加大大改善了热处理组织, 不仅提高了材料的性能, 也提高了热处理效率, 显示出独特的优势. 本课题组的研究结果表明电磁场可明显减少再结晶层厚度, 甚至使再结晶层消除, 因此电磁场下高温合金的热处理有着广阔的应用前景, 现正在不断发展中.

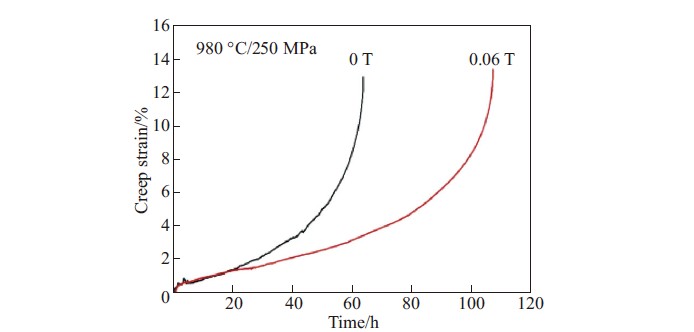

在热处理中施加磁场可显著改善高温合金的性能[36-37]. 在合金PWA1483进行固溶与时效处理阶段施加0.06 T交变磁场, 结果如图13所示. 对比无磁场下热处理的样品, 在980 ∘C和250 MPa下蠕变断裂寿命从62 h提高到106 h, 其原因是交变磁场下热处理过程中元素扩散增强, 偏析降低, 样品内部孔隙率降低, 进而提高了样品的蠕变寿命.

图13 有无0.06 T交变磁场的热处理样品在980∘C/250 MPa下的蠕变曲线

Fig. 13 Creep curves of heat treatment samples without and with a 0.06 T alternating magnetic field at 980 ∘C/250 MPa

4 陶瓷型芯

陶瓷型芯的作用是形成叶片内部冷却通道, 因此其性能及质量直接影响着空心叶片的质量. 陶瓷型芯应满足以下要求: ①良好的化学稳定性和热稳定性; ②线性膨胀系数小, 保证浇注过程中低变形; ③合适的气孔率, 易于从铸件中脱除[38⇓-40]. 目前, 发达国家将陶瓷型芯的研制技术视为高度机密不予公开, 国际市场也一直被国外公司垄断. 我国在陶瓷型芯方面的研究取得了一定的成果, 但与国外相比仍有较大差距, 特别是重型燃气轮机叶片用陶瓷型芯, 由于尺寸大、形状复杂、制作技术含量高, 需要长期的研究投入.

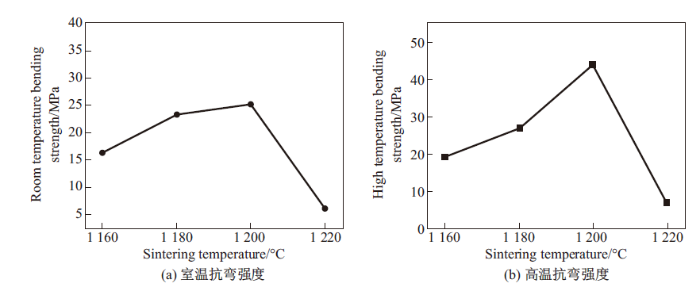

4.1 硅基陶瓷型芯

氧化硅基陶瓷型芯以石英玻璃作为主体材料, 使用最为广泛[41]. 氧化硅基陶瓷型芯的烧成温度通常为1 100∼1 250∘C, 使用温度约为1 550 ∘C. 本课题组[42]研究了基体粉料的粒度、烧结工艺和添加剂等对于硅基陶瓷型芯综合性能的影响, 探究了烧结温度和粒度分布对于多孔氧化硅陶瓷型芯性能的影响规律, 掌握了不同烧结温度下陶瓷型芯室温强度和高温强度的变化规律(见图14). 由图14可以看出, 当烧结温度在1 200 ∘C时, 氧化硅陶瓷型芯综合性能最佳. 粒度分布对陶瓷型芯气孔率的影响是造成陶瓷型芯性能变化的主要原因之一, 粗细分布均匀的粉料型芯综合性能最佳. 基于此, 任兴孚[43]提出了在真空条件下将硅树脂渗入硅基陶瓷型芯以提高其力学性能的方法.

图14 不同烧结温度下样品的抗弯强度[42]

Fig. 14 Bending strength of the samples under different sintering temperatures[42]

4.2 矿化剂对于陶瓷型芯性能的影响

4.2.1 单一矿化剂

矿化剂与基体材料产生相互作用, 促使晶格活化, 进而生成固溶体, 或在烧结温度下矿化剂转变为液相黏结基体材料, 或阻止基体材料发生多晶转化[44]. 矿化剂对于型芯的烧结收缩、 变形以及力学性能起着决定性作用. 现阶段, 陶瓷型芯的研究重点集中在降低型芯在烧结过程中的尺寸收缩、变形以及提高其力学性能等. 本课题组[45⇓-47]系统研究了不同矿化剂对硅基陶瓷型芯性能的影响规律. 硅酸锆作为矿化剂时对陶瓷型芯析晶并无明显影响, 但是能够降低石英玻璃的黏性流动和型芯的烧结程度. 硅酸锆添加量越多, 样品的收缩率、室温强度越低, 显气孔率越大.

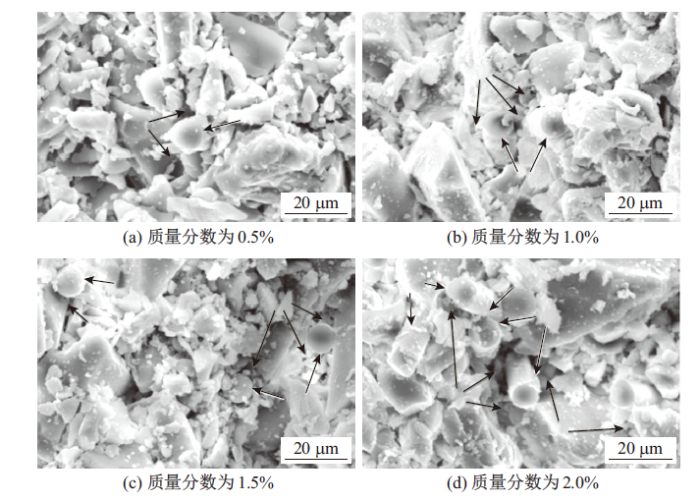

同时, 硅酸锆能够起到强化基体的骨架作用, 可以提高型芯的高温强度. 电熔莫来石作为矿化剂时会降低陶瓷型芯的室温抗弯强度、高温抗弯强度、高温挠度, 且适当的添加量可以减小陶瓷型芯收缩率并且增加显气孔率. 此外, 本课题组还探究了短切石英纤维对于硅基陶瓷型芯综合性能的影响, 通过对不同纤维添加量下的样品进行SEM断口分析, 结果如图15所示. 可以看出, 穿插在基体中的石英纤维呈现出优异的高温稳定性, 且没有同基体颗粒烧结在一起, 在其周围保留一定的气孔. 石英纤维的添加会提高方石英的析出量和气孔率, 随石英纤维含量的增加, 方石英的陶瓷型芯的收缩率和高温挠度逐渐减小, 在陶瓷型芯中添加0.5%石英纤维时, 其综合性能得到大幅度的改善.

图15 不同石英纤维添加量下型芯的断口形貌[47]

Fig. 15 Fracture micrographs of cores with different contents of silica fibers[47]

4.2.2 复合矿化剂

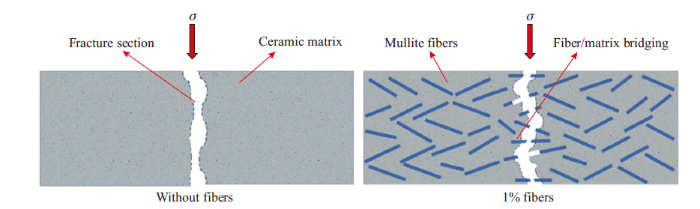

除添加单一矿化剂外, 为探究多种矿化剂之间的协同作用对于硅基陶瓷型芯性能的影响, 本课题组[48]采用复合添加硅酸锆-莫来石纤维制备了复合硅基陶瓷型芯, 研究了莫来石纤维对陶瓷型芯力学性能和高温性能的影响. 研究结果表明, 随着莫来石纤维加入量的增加, 陶瓷型芯的线收缩明显减小, 气孔率逐渐增大. 当莫来石纤维的质量分数为1%时, 陶瓷型芯的室温弯曲强度和模拟浇注温度下的弯曲强度, 相较于只添加硅酸锆作为矿化剂的陶瓷型芯得到了明显提高. 这是因为纤维不连续分布在陶瓷基体中, 起到连接桥梁作用, 阻碍了裂纹扩展路径, 从而提高了陶瓷型芯的抗弯强度(见图16).

图16 莫来石纤维/陶瓷基断裂示意图

Fig. 16 Schematic diagram of fracture of mullite fibers/ceramic matrix

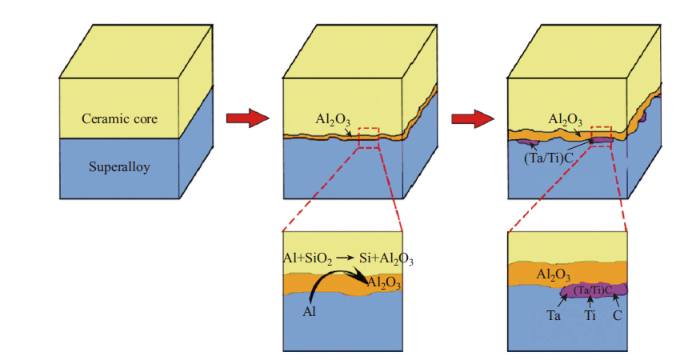

4.3 陶瓷型芯与高温合金的界面反应

对于先进重型燃气轮机的涡轮叶片而言, 高温合金熔点提高和叶片尺寸增大, 导致单晶叶片制备过程中浇注温度高、凝固时间长[49], 使得高温合金/陶瓷型芯/型壳界面处发生反应倾向更加突出, 严重影响了高温合金叶片的性能. 为了深入了解这一问题, 本课题组[50]研究了镍基单晶高温合金CMSX-4与氧化硅陶瓷型芯定向凝固过程中的界面反应. 研究结果表明, 在高温合金/氧化硅陶瓷型芯的界面处形成了连续分布的氧化铝层和不连续分布的富集碳化物层. 在此基础上, 我们分析了镍基单晶高温合金与氧化硅陶瓷芯界面反应的形成机理(见图17), 为优化陶瓷芯成分和性能提供了依据.

图17 界面反应示意图

Fig. 17 Schematic illustration of the interface reaction layer formation

5 涡轮叶片尺寸精度控制

作为气-动能量转换的关键部件, 涡轮叶片的尺寸精度不仅关系到燃气轮机是否能够顺利装片, 也是保证其安全运行的关键. 涡轮叶身部分为复杂的空间曲面且薄厚不均, 其无余量熔模精密铸造的流程复杂, 其中的每一个阶段都对最终叶片的尺寸精度产生影响, 仅依靠模具型面放缩法进行补偿, 难以顾及叶片弯扭变形及叶身曲率等几何特征. 从蜡模到叶片铸件的过程中, 不仅会发生体积收缩, 其几何特征也存在一定的变化, 从而引起铸件尺寸超差. 故在实际生产过程中, 需要对涡轮叶片制造的每个环节都进行精确的测控. 早在20世纪70年代, 英国、美国就已在型芯的控形技术方面取得了显著的成效, 并用于铸件的浇铸. 近年来, 国外在利用光学扫描仪和工业计算机断层扫描(computerized tomogrophy, CT)对某型号燃气涡轮发动机叶片进行测量时, 可以将叶片的测量精度要求控制在50∼80 μm, 允许公差控制在±0.5 mm以内, 并且通过与CAD模型进行配准, 可以直观地反映叶片每个部位的扭曲变形情况[51-52].

由于叶片作用关键且制造技术难度高, 国外将涡轮叶片控形视为高度核心技术, 其研究成果鲜有公开. 我国的燃气涡轮发动机叶片检测技术尚处于一个发展的过程. 在检测技术标准方面, 国内可供借鉴的航空行业标准仅有HB5647-98和HB20126-201. 因此, 国内的一些厂家和研究机构提出了自己的检测验收技术要求用于内部验收, 方便应用管理. 在此过程中, 他们结合国外的测量技术手段, 并根据测量装置是否与被测物体接触, 将燃气涡轮发动机叶片的测量方法分为接触式和非接触式. 接触式测量方法主要包括: 标准样板测量法、电感量仪测量法和三坐标测量法. 非接触式测量方法主要包括: 激光扫描测量法、超声检测法、机器视觉测量法和工业CT测量法[53]. 另外, 目前已经有研究者开展了基于数值模拟的叶片尺寸控制研究, 基于大数据和数值模拟研究误差累计和传递也成为了未来发展的一个重要方法.

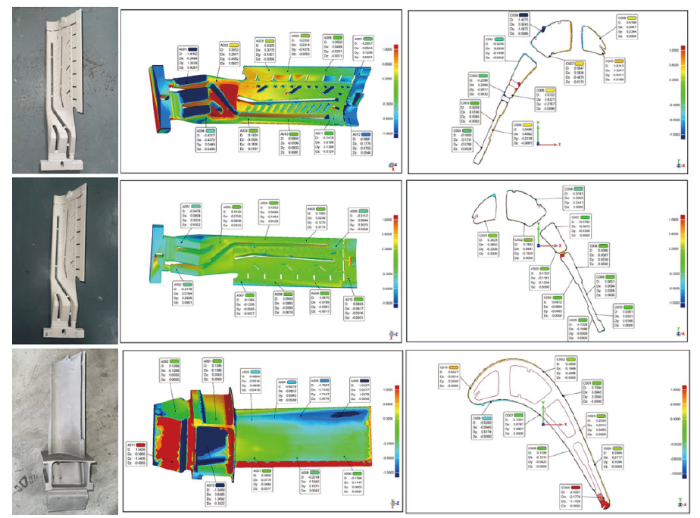

基于燃气轮机柱晶/单晶涡轮叶片的结构特征及其铸造工艺特点, 对精密铸造的全流程进行尺寸精度控制, 是提高叶片尺寸合格率的关键. 基于此, 本课题组采用三维激光扫描测量法和工业CT测量法, 结合三坐标和超声检测等方法, 对燃气涡轮发动机叶片的全流程(蜡模素坯、型芯素坯、陶瓷型芯、压蜡型芯、模壳含蜡、 模壳无蜡、铸件)制备过程进行缺陷检测和尺寸测量, 并制定了相应的操作规范, 建立了涡轮叶片制备过程全流程尺寸精度和误差控制模型.

图18为本课题组针对研制的某型号燃气轮机大尺寸涡轮叶片素坯、 型芯和铸件等关键环节叶片尺寸测量结果分析, 其中: 铸件参照GB/T 6414−2017标准中的DCPG5, 允许公差为±0.5 mm, 测量精度要求控制在120 μm; 陶瓷型芯允许公差为±0.3 mm, 测量精度要求控制在80 μm. 在叶片研制过程中, 针对制备的所有叶片都会进行全流程的尺寸精度控制, 并借助逆向校核软件Geomajic-Control或GOM分析燃气涡轮发动机叶片制备过程中素坯、 型芯和铸件阶段的尺寸精度和误差, 初步揭示了叶片全流程制备过程中的尺寸偏差和变形规律. 研究结果表明, 三维激光扫描、工业CT和超声检测等无损测量方法均能满足某型号燃气涡轮发动机叶片的测量精度要求. 三维激光扫描测量法可获得燃气涡轮发动机叶片、蜡模、陶瓷型芯等中间关键部件的外形轮廓, 并对叶片的扭转变形情况有精确的评价. 工业CT不仅可以对陶瓷型芯、蜡模、模壳等进行内部缺陷检测, 还可以对外形轮廓、内腔结构、壁厚等关键部位进行高精度测量. 超声检测则可以对蜡模和叶片的壁厚结构进行精确测量. 这些先进的测量手段保证了大尺寸涡轮叶片全流程的尺寸测量和精确控制, 尤其是基于工业CT检测技术对模壳的尺寸测量, 可以将模壳的内腔结构提取出来并与模型相比较, 从而实现了模壳尺寸的精确测量, 这是传统测量方法无法达到的.

图18 工业CT对燃气涡轮发动机叶片的全流程检测结果

Fig. 18 Whole process inspection results of gas turbine engine blades by industrial CT

目前逐步成熟且投入燃气涡轮发动机叶片工程化应用的检测方法, 极大地缩短了叶片研制周期, 提高了叶片尺寸合格率, 降低了叶片成本. 但是, 关于燃气涡轮发动机叶片还存在以下不足: 叶片检测技术规范和标准体系不够完善, 有效技术验证手段缺乏, 叶片制备过程尺寸变化和误差累计相关数据积累不足, 缺少自主研发的叶片尺寸测量分析软件. 随着计算机技术在叶片制造领域的广泛应用, 基于机器学习、数值模拟的智能制造技术也将在叶片全流程误差控制中发挥重要作用, 从而提高叶片的尺寸控制精度.

6 高温合金纯净化冶炼

高温合金中的杂质元素(氧、氮和硫)对其性能危害很大, 要尽量降低其含量[54]. 国际先进水平的高温合金尤其是单晶高温合金中, 氧、氮、硫的质量分数已分别降低至5×10−6、5×10−6、1×10−6[55]以下, 这对冶炼技术提出了很高的要求. 由于高温合金母合金的铸棒尺寸需适合后续的精密铸造工艺, 故不易采用铸锭直径尺寸大、头尾成分偏析大的电弧[56]或电渣精炼工艺[57], 也不太适合采用高真空度、挥发严重的电子束精炼工艺[58]及其如变形高温合金类似的多联工艺[59]. 目前, 铸造高温合金仍主要采用真空感应精炼技术.

真空感应熔炼的特点是从熔化金属到浇铸都在真空条件下进行, 既避免了大气污染, 又能够精确地控制合金成分, 特别是Al、Ti、Zr、B和易挥发微量元素的含量, 不仅可以去除低熔点杂质及气体元素, 还可以避免二次氧化. 对金属进行感应熔炼时, 伴有电磁搅拌功能, 这可以加速熔液中反应速率, 更有利于脱气以及熔池温度、成分的均匀化. 现今, 高温合金脱氧精炼研究主要集中在真空参数[60]、坩埚材料[61]和熔炼工艺[62]的优化. 对于氮的去除, 在真空下利用惰性气泡[63]或者Mg、Ca蒸气泡[64-65]上浮携带有一定效果. 研究发现, 在真空感应中施加Mg(Ca)不仅可以降低合金中的氧、氮, 同时也能降低合金中的硫, 做到一举多得. 另外, 采用高纯度的原材料, 从源头减少杂质元素的混入, 再辅以惰性坩埚材料和优化冶炼工艺, 可更有效地控制杂质, 获得高质量铸造母合金.

为了更高效提高高温合金的纯净度, 近年来本课题组开展了等离子体净化技术研究. 等离子体是一种特殊的洁净高温热源, 具有温度高、能量集中、功率可调、气氛可控、设备简单、电热转换效率高等特点, 为高质量冶炼提供了优良环境. 目前, 国外等离子体主要应用于钛合金的返回料重熔精炼领域. 自20世纪80年代开始, 以日本东北大学的研究人员[66⇓⇓⇓⇓⇓⇓⇓-74]为代表, 他们通过将氢等离子体引入高纯金属净化, 使合金中氧、氮和硫等得到了很好的去除. 利用氩氢等离子体取代惰性气体等离子, 进一步提高了弧芯温度, 具有超强的还原性, 可深度净化合金. 目前上海大学的研究团队[75-76]深入地研究了氢等离子脱除纯金属、高温合金中的间隙杂质元素作用, 发展了磁场增强氢等离子体精炼新技术, 大大降低金属中氧、硫含量. 何梦园等[77]采用氢等离子体电弧熔炼净化Zr基合金以及李国玲等[78-79]、 傅凯等[80]净化稀土金属, 均取得良好精炼效果.

开发经济高效的精炼技术有着重要意义, 因此, 国内对高温合金的纯净度越来越重视. 另外, 高温合金返回料的使用可明显降低叶片的成本, 而返回料中氧、氮、硫等杂质通常超标, 因此对于返回料的再生, 高效经济的精炼技术同样是迫切需求.

7 增材制造技术的应用

随着燃气轮机技术的不断发展, 人们对其关键部件的综合性能提出了更高的要求. 对于具有复杂结构的涡轮叶片, 往往需要采用复杂陶瓷型芯和型壳的精密铸造技术, 制作周期长且尺寸精度和组织性能难以有效调控. 同时, 燃气轮机热端高温部件往往由高附加值的高温合金制成, 传统机械加工方法效率低、技术难度大、成本高、材料浪费大[81]. 随着涡轮叶片等复杂构件的结构设计日趋复杂和对材料热性能要求的提高, 传统的从叶片设计、制造、试验验证的流程受到材料与制造技术的制约, 已难以满足新型叶片的快速迭代要求.

近年来广受关注的增材制造(additive manufacutring, AM)技术为燃气轮机领域的关键材料制备提供了新的解决方案. 增材制造技术是基于三维模型, 以粉末或金属丝等原材料通过“点-线-面-块”的逻辑一体化制备目标零件, 这一独特的特点能够直接从设计中生产复杂或定制的零件, 而不需要复杂的模具及后续机械加工, 发展前景广阔[82-83].

7.1 增材制造陶瓷型芯型壳

随着燃气轮机功率的不断提升, 涡轮叶片需要更大的尺寸和更加精细复杂的冷却气道, 因此对陶瓷型芯/模壳的结构复杂度、制造精度以及更新周期提出了更高的要求[84-85]. 涡轮叶片通常是采用精密铸造技术制造的, 一般要制作陶瓷型芯和型壳, 其制作的质量、尺寸精度和周期是质优形准涡轮叶片制造的关键环节. 传统的熔模铸造法涉及开模导致整个工艺流程繁琐, 金属浇铸的过程中存在误差大、成品率低等突出问题. 增材制造技术无需模具, 采用逐层制造并叠加原理, 可直接成形复杂构件, 从而缩短研发周期、简化工艺、更易于控制尺寸精度、降低研发费用. 目前, 面向高温陶瓷材料的增材制造, 主要通过陶瓷粉末的激光烧结成形和陶瓷浆料的光固化成形获得素坯, 再经高温脱脂烧结获得最终成品. 其中, 激光选区烧结技术通过高能激光束选择性熔化聚合物黏结剂, 从而粘接成形陶瓷粉末以获得素坯. 光固化成形技术主要基于光固化原理, 利用激光束照射光敏树脂浆料使其固化成形, 从而粘接陶瓷粉末获得素坯[86]. 目前, 困扰高温陶瓷增材制造技术的应用主要在于其成形素坯及最终烧结过程中的尺寸控制, 以及高温蠕变及挠度等力学性能.

针对精密铸造过程中陶瓷型芯的工艺要求, 占红星等[87]开展了增材制造陶瓷材料的高温性能研究, 开发出了添加矿化剂以提高其服役温度极限的方法. 田国利等[88]研究了硅基陶瓷型芯中方石英析出量对型芯性能的影响, 发现型芯中方石英析出量在13%左右性能最佳. 型芯具良好的综合性能主要依靠矿化剂自身的高温性能及控制方石英析出, 从而增强陶瓷型芯的高温性能[89]. 此外, Badev等[90]研究了陶瓷浆料的聚合反应原理, 揭示浆料中陶瓷颗粒与有机物之间的折射率和黏度决定着反应的聚合率, 由于光的散射和吸收, 聚合率随着折射率比值的增加而降低. 当固相含量一定时, 陶瓷颗粒粒径的减小意味着颗粒数目的增加, 从而导致散射中心的增多和聚合速率的降低.

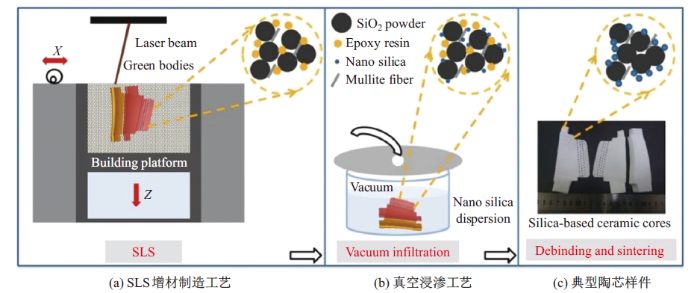

目前, 陶瓷增材制造技术已成功应用于空心涡轮叶片的型芯型壳生产中. 本课题组联合华中科技大学史玉升教授团队开展了面向重型燃汽轮机大尺寸单晶涡轮叶片的陶瓷型芯/型壳一体化增材制造成形方案. 如图19所示, 采用SLS技术制备了氧化铝型芯素坯, 并通过后浸渗、烧结等后处理工艺显著提升了其室温及高温挠度性能[91]. 此外, 奥地利Lithoz公司已经可以利用陶瓷3D打印技术生产传统工艺难以实现的高复杂的陶瓷产品. 而在国内东方汽轮机有限公司针对3D打印燃机叶片型芯开展了应用研究, 将3D打印陶瓷型芯引入到重型燃机热端部件精铸工艺开发中, 实现热端部件的快速制造, 大大缩短了零部件的研发周期.

图19 基于真空浸渗法的SLS成形高性能陶瓷型芯[91]

Fig. 19 Additive manufacturing of silica-based ceramic cores using SLS with vacuum infiltration[91]

7.2 增材制造多晶高温合金部件

目前, 针对金属材料的增材制造技术主要包括基于粉末床熔化原理的, 如激光选区熔化(selective laser melting, SLM)[92]和电子束选区熔化(selective electron beam melting, SEBM)[93], 以及基于粉末或丝材定向熔化沉积原理的激光熔化沉积技术(laser melting deposition, LMD)[94]与电弧增材制造(wire arc additive manufacturing, WAAM)[95]. SLM和SEBM等粉末床熔化增材制造技术具有更小的光斑尺寸、粉层厚度以及更高的成形精度, 可以实现复杂结构零部件的直接成形; 而LMD和WAAM等定向能量沉积技术具有更大的光斑尺寸及成形效率, 往往用于缺损区域的修复、新型合金快速设计以及大尺寸构件的快速成形. 虽然已有少量实际应用报道, 增材制造制备高温合金仍然受限于可成形材料少、裂纹∖气孔∖残余应力∖元素偏析等缺陷难以消除, 以及组织和力学性能不足调控等问题.

针对上述问题, 本课题组提出了磁场下增材制造(magnetic field tailored additive manufacturing, MAM)技术[96-97]. 研究表明, MAM技术基于电磁场独特的无接触式控制特点, 可以显著影响金属微熔池内部流动及传热过程, 改善冶金质量并调控凝固组织. SLM成形Inconel 625镍基高温合金研究表明, 静磁场可以有效促进快速凝固过程中柱状晶向等轴晶的转变过程, 并显著减弱Nb元素的偏析行为并抑制Laves相沿晶界析出[98]. LMD成形Inconel 718镍基高温合金研究表明, 静磁场可以有效降低残余应力. 如图20所示, 样品整体变形量随磁场强度的增加而降低[99]. 磁场作用的内在机制是合金凝固中的热电流与磁场相互作用产生了可观的热电磁力(thermoelectric magnetic force, TEMF), 多尺度数值模拟的研究表明, 磁场作用下热电流在固液界面处达到峰值, 导致固液界面处的热电磁力最大, 从而影响枝晶形态并促进柱状晶向等轴晶转变(columnar to equiaxed transition, CET). 同时, 枝晶周围的热电磁对流可以使Nb元素分布均匀化, 进而获得分布更加均匀的Laves相析出相. 同时, 热电磁效应可有效抑制熔池中的不稳定对流, 同时促进位错运动, 减少残余应力[98].

图20 LMD成形Inconel 718高温合金研究[99]

Fig. 20 LMD fabrication of Inconel 718 superalloy[99]

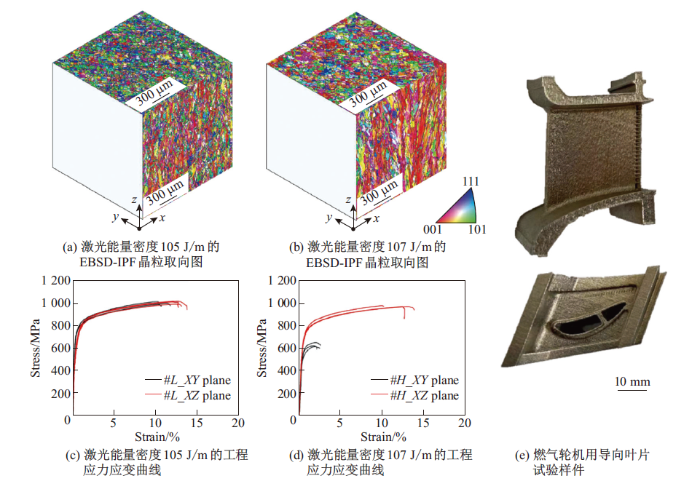

凭借优异的高温力学性能和耐腐蚀性, Mar-M509(或称为ECY-768)钴基高温合金被广泛应用于燃气轮机一级导向叶片. 本课题采用SLM技术开展了Mar-M509高温合金成形研究, 研究了不同能量密度下的组织演变、微裂纹形成和力学性能[100]. 如图21所示, 通过SLM可以制备铸造工艺更好性能的致密试样, 在较低的扫描速率下, 晶粒得到细化. 室温拉伸力学性能分析表明, 当线能量密度较低(∼106 J/m)时, 样品在不同成形平面上的力学性能差异较小, 且均高于ASM工具手册中铸造Mar-M509的性能. 而当线能量密度较高(∼160 J/m)时, 样品中出现了显著的拉伸性能各向异性, 即XY面上的力学性能大幅降低, 尤其是抗拉强度和延伸率. 本课题组基于上述工艺研究, 采用SLM技术制备了燃气轮机用导向叶片的Mar-M509钴基高温合金试验样件, 样件形貌如图21(e)所示.

图21 燃气轮机用Mar-M509钴基高温合金的SLM成形研究[102]

Fig. 21 EBSD-IPF and engineering strain-stress curves of SLM built Mar-M509 Co-based superalloy under different laser energy densities[102]

目前, 镍基单晶高温合金涡轮叶片主要采用定向凝固工艺制备. 由于温度梯度小且冷却速率较慢, 定向凝固制备的单晶样品往往在枝晶间区域和枝晶干区域存在较严重的元素偏析、 组织成分不均匀以及雀斑、杂晶、小角度晶界等缺陷, 影响其综合性能. 然而定向凝固技术受限于工艺水平, 已经难以有效提升其温度梯度并细化枝晶间距等关键指标. 金属增材制造技术大幅提高了热梯度(105∼107 K/s)和冷却速率(1 cm/s), 可以形成沿传热方向的细小柱状晶组织, 是镍基单晶高温合金叶片等部件的潜在制备技术之一.

增材制造过程中非平衡快速凝固及复杂热循环等温度场特征, 使得单晶样品内部极易出现杂晶以及取向偏差等缺陷. 同时, 激光与粉末熔池之间的作用机理还不明确, 难以有效控制激光微熔池内部流动和传热过程, 极易形成诸如气孔和裂纹等冶金缺陷. 故亟须针对增材制造镍基单晶高温合金的控形控性开展进一步深入研究[101-102]. Gäumann等[103]研究了CMSX-4涡轮叶片在LMD工艺下的修复, 在单晶基板上沉积CMSX-4合金并利用其中外延生长的特性, 获得了具有相似且排列良好的取向(100)晶粒. 他们在修复损坏的单晶涡轮叶片平台时优化DED参数, 获得了较佳的尺寸精度, 成功将叶片修复了约2 mm. 然而, 如何通过激光增材制造技术获得无杂晶、取向偏差小的高质量镍基单晶高温合金叶片, 目前尚缺乏有效手段.

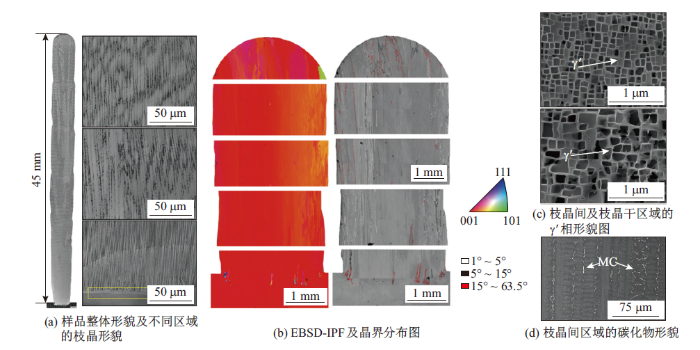

本课题组采用LMD工艺开展了单晶镍基高温合金的凝固行为及组织控制方法研究[104]. 基于激光重熔镍基单晶基体和激光单道单层、单道多层熔覆镍基单晶基体的系统研究, 厘清了熔池形貌以及熔池内凝固组织的演化规律. 数值模拟结果表明, 强制冷却条件下熔池内的最大温度梯度由3.00×106提升至3.45×106 K/m, 为单一取向柱状晶连续外延生长提供了条件. 随后, 本课题组采用平顶激光LMD成形技术, 获得了取向偏差小、无杂晶、超细柱晶结构的单晶合金组织. 如图22所示, 采用LMD工艺制备出高度为45 mm的DD5完整单晶高温合金薄壁墙, 其取向差小于5∘的小角度晶界(low angle grain boundary, LAGB)占比超过99.5%, 平均一次枝晶间距为25∼30 μm, 碳化物为岛状分散, γ′为细小近方形, 均显著优于常规定向凝固铸造工艺, 有助于提升其高温力学性能.

图22 LMD成形Rene N5镍基单晶高温合金薄壁墙[106]

Fig. 22 LMD fabrication of Rene N5 Ni-based single-crystal superallo[106]

围绕关键力学性能指标, 德国埃朗根-纽伦堡大学Korner团队[105-106]针对SEBM成形CMSX-4单晶样品开展了相关研究, 结果表明增材制造样品的单晶高温和中温蠕变性能与常规铸造样品相当, 但具有更好的低周疲劳性能和更好的组织稳定性. 该团队[107]研究了SEBM制备单晶高温合金的高温低周疲劳行为, 考察了不同热处理方式对试样的影响, 发现热处理后材料的疲劳寿命明显高于未热处理的材料. 使用热等静压与综合热处理可以使SEBM单晶获得更长的疲劳寿命, 断裂时裂纹萌生发生在熔化层界面、凝固过程中产生的微孔隙或热等静压处理样品中在塌陷孔隙处形成的析出相处. 增材制造高温合金单晶仍面临诸多技术难题, 需要大量的深入研究工作.

8 结语

我国虽然在燃气轮机涡轮叶片制造技术上近年来取得很大进步, 但许多方面仍处于落后状态, 在大尺寸和更复杂叶片制造上仍有许多技术难题有待攻克. 燃气轮机在不断提高温度, 并开始使用氢燃料, 这些都对叶片制造技术提出了新的要求, 需要在多个方面深入开展研发.

(1) 在叶片精密铸造技术方面, 国内基本可满足燃机发展的需要, 但在大型叶片的质量尤其是尺寸控制技术方面仍为完全掌握, 其中陶瓷芯技术发展严重滞后, 需要深入研究; 叶片制造的流程长, 影响参数多且复杂, 采用大数据的人工智能技术进行工艺优化很有必要.

(2) 高温合金返回料的应用可大大降低叶片的成本, 但国内对此研究较为欠缺, 为了降低成本十分必要深入研究返回料的杂质元素变化规律及其对使用性能的影响, 开发处理和净化返回料的新工艺, 建立起标准, 为返回料的应用奠定基础.

(3) 增材制造技术适宜制造复杂精细的叶片结构, 可小批量生产, 在燃机叶片等部件制造中有着广阔的发展前景, 现面临的主要技术难题是变形、裂纹、组织难调控和表面质量不够等, 仍需深入研究.

(4) 电磁场具有独特的效应, 在合金精炼、凝固组织控制、热处理组织调控、增材制造上都可发挥重要作用, 其发展前景广阔.