智能优化设计分析平台|突围多学科优化设计困境,助力新型工业数字化

在产品设计过程中,需要对产品进行优化设计,在满足设计标准的前提下使得产品的性能最为优秀。在现阶段产品设计过程中,大多是凭借工程师的经验,反复手动调整产品的设计再验证该产品的设计性能是否达到最优,这个过程需要工程手动修改、验证迭代多次,耗时较长,重复工作量也较为庞大。

此外,随着国内外CAE仿真分析水平的提升,在仿真分析方法和模式已经比较成熟的基础上,为了更有效的应用仿真分析结果,达到仿真分析结果指导产品设计的目的,多学科优化方法和相应优化软件逐渐被引入到CAE部门的工作环节中。对此,产品设计过程对多学科优化设计分析的依赖程度越来越高,智能优化设计分析,已经成为了重要生产力。

PART 01

新型工业数字化催生智能优化设计分析新需求

为了提高产品设计效率,缩短产品研发周期,让智能优化设计更有效的指导复杂产品的研发设计,亟需研发能够满足用户的设计优化需求,融合多种优化探索策略的智能优化设计分析平台。

针对复杂工业产品,在提高产品研发效率的同时,还要求提高整体的性能,单纯依靠传统优化方法无法满足要求,传统优化过程中存在迭代周期长、重复工作量大的现状,且大多数情况下只能找到局部最优解,而无法针对全局进行优化。对此,需要在设计过程中通过引入一些智能算法,利用数字化手段完成智能迭代寻优过程,从而最大限度的解放工程师在反复迭代过程中的重复劳动力,缩短产品设计周期,提高产品的设计效率。合理的利用智能算法,将智能算法融入到产品设计过程中去,充分利用算法提高产品的设计质量和设计效率。

针对建立仿真和优化流程的大量计算数据,为了确保仿真计算数据高效寻优需要对其加以统一管理并进行可视化展示。对此优化流程的相关过程数据的管理和后处理,也成为目前急需解决的问题。

PART 02

智能优化设计分析困境

复杂优化问题,实验设计方案不合理

针对具有复杂输入/输出参数关系的优化问题,传统人工设计试验方案存在过程繁琐,效率低下和容易混乱等问题。

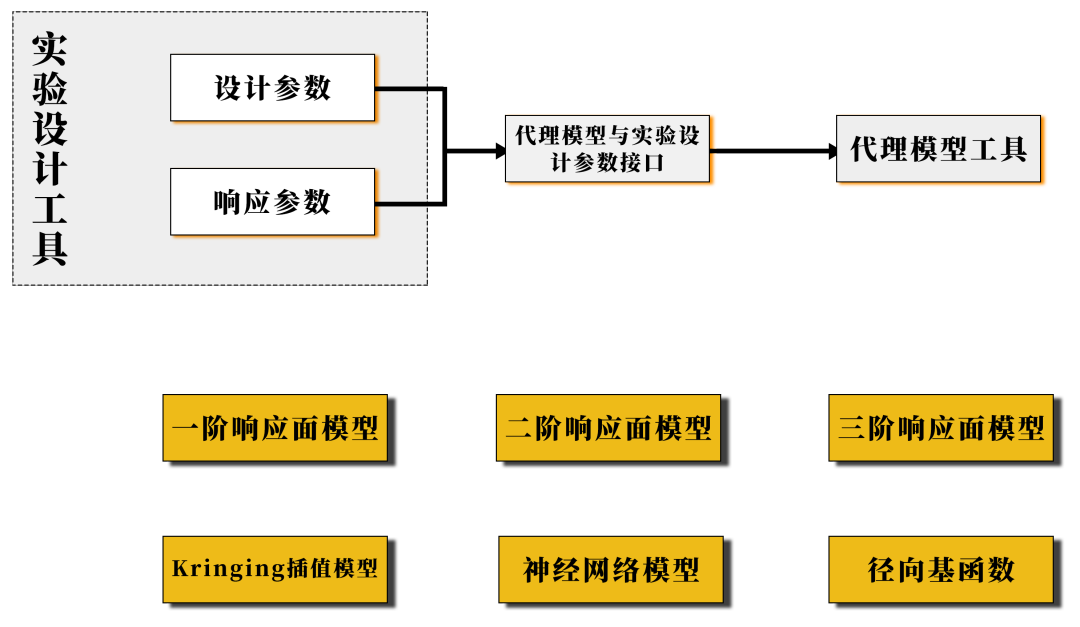

多数优化问题,代理模型构建精度低

针对复杂模型,在有限数据量的情况下,存在对实验设计工具中抽样的过程数据,建立设计参数与响应参数之间的代理模型精度不高等问题。

智能方案迭代,寻优效率不高

传统优化算法针对高度非线性、离散、多峰、多目标、全局等不同趋势的设计空间进行智能迭代寻优,存在优化迭代精度低、寻优速度慢等问题。

数据可视化利用率低

在产品设计过程中,优化仿真计算产生的大量数据没有通过数据可视化的方式有效利用。

PART 03

安世亚太多学科智能优化设计分析领域新思考

离散设计空间便捷化

针对设计空间科学、系统的抽样计算,协助设计人员试验合理的试验方案安排,快速获得正确的统计结果。

复杂模型数学化、简单化

利用降阶代理模型代替复杂的分析模型,通过代理模型大大缩减设计的时间成本和费用。

智能优化算法多样化

具备多种智能优化算法,针对线性\非线性、离散\连续、单峰\多峰、单目标\多目标、局部\全局等业务问题,具有准确、高效的寻优。

数据可视多维度化

优化设计过程中实验设计、高精度代理模型构建、智能优化等过程及结果数据,具备对分析数据进行多维可视化展示功能,支持对于二维数据、三维数据、敏感性分析、趋势分析等,同时还具备与仿真分析组件的接口,实现结果云图的可视化。

PART 04

智能优化设计分析平台在工业仿真领域具有五大优势

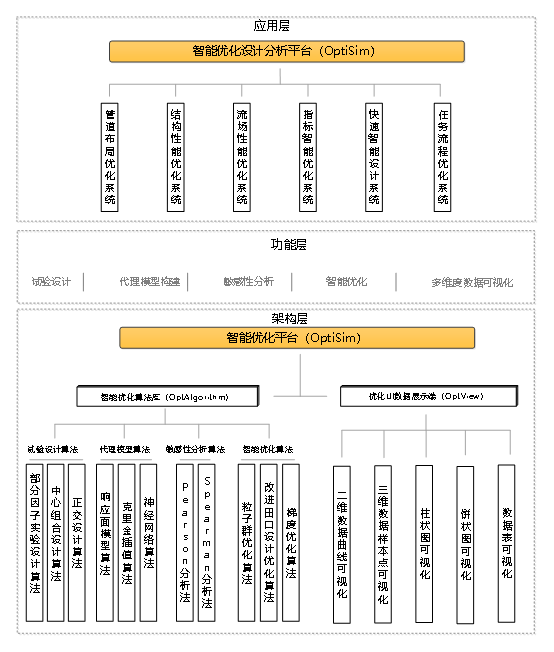

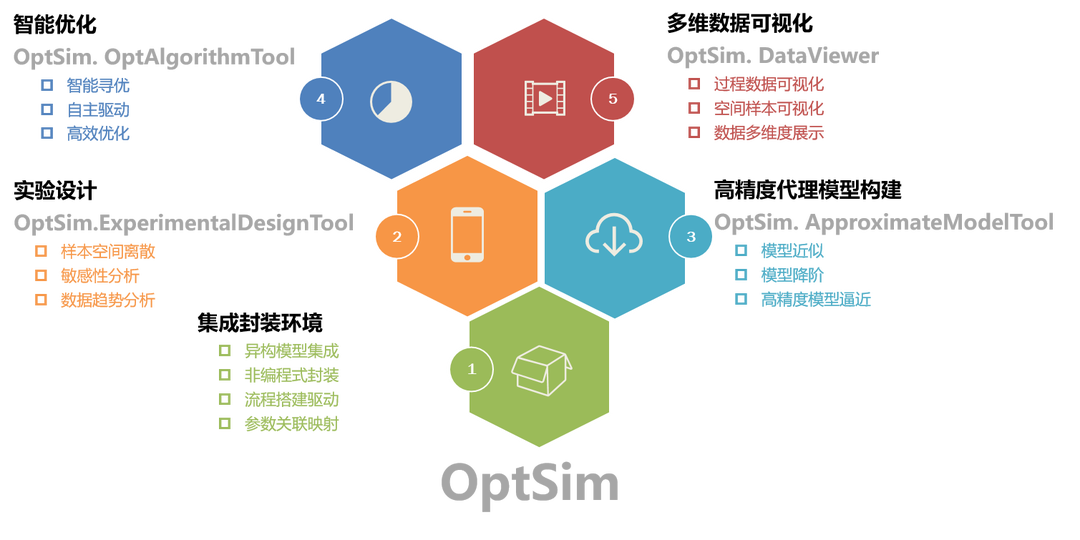

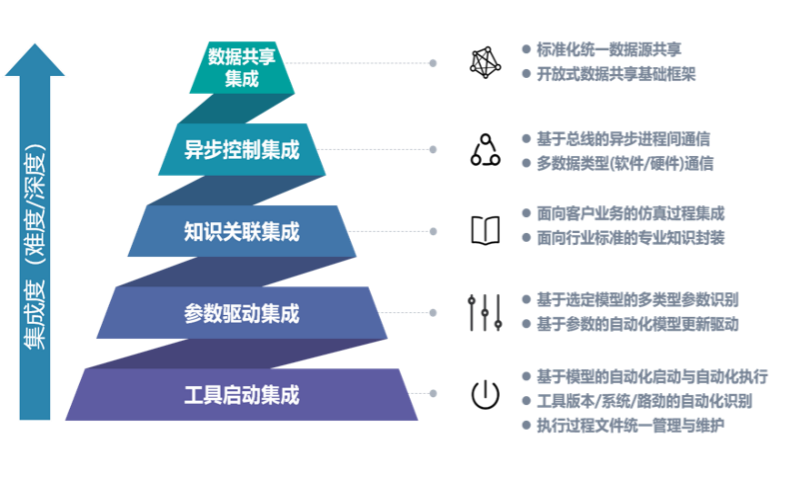

1、集成仿真环境是基于工具层级、模型层级的专业级封装集成,提供一套多层级工具集成能级模型,从不同维度对各业务模型/设计工具进行深度融合集成,针对不同类型多方案优化设计提供多种工具封装方式。

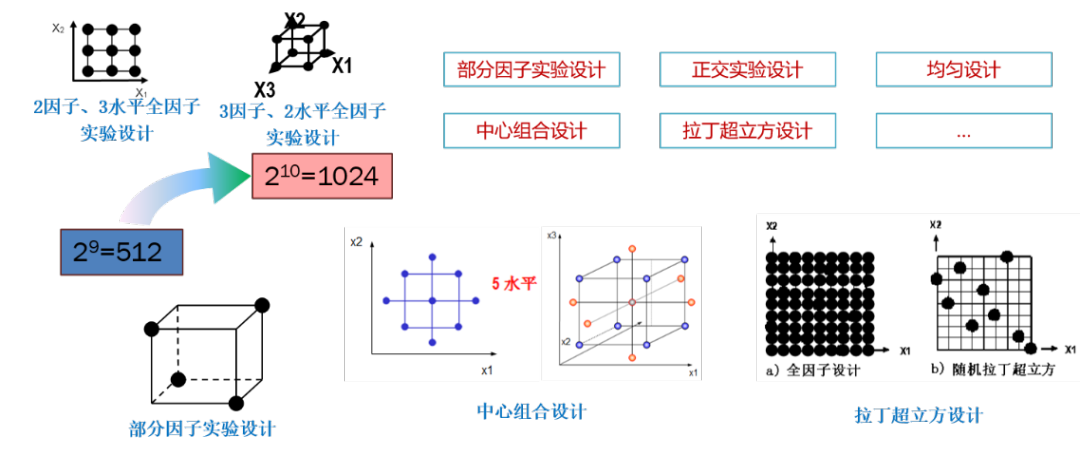

2、实验设计包含部分因子实验设计算法、中心组合设计算法、正交设计算法、拉丁超立方设计算法和均匀设计算法等专业的实验设计算法,针对设计空间科学、系统的抽样计算,协助设计人员快速构建试验设计方案,并获得正确的统计结果。

3、高精度代理模型构建工具结合模型降阶技术,包含一阶响应面模型算法、二阶响应面模型算法、三阶响应面模型算法、Kriging插值模型算法、神经网络模型算法和径向基函数模型算法等,探索多学科大规模设计空间降阶模型,利用轻量化降阶模型代替复杂多学科机理模型。

4、安世亚太与各个研究院所、国内外高校在智能优化算法研究方面紧密合作,智能优化工具支持梯度子空间优化算法、NSGAII-GSA融合优化算法、MOPSO粒子群优化算法、改进NSGA II优化算法、改进田口设计优化算法等多种智能优化算法,支持线性\非线性、离散\连续、单峰\多峰、单目标\多目标、局部\全局等不同形式的工业优化问题。

5、多维数据可视化工具支持对优化设计过程中的过程及结果数据进行多维可视化展示,支持二维数据图、三维数据图、柱状图、饼状图、趋势图等数据的多维可视化展示,同时多维度可视化工具还具备与仿真分析组件的接口,实现结果云图的可视化。