上海大学任忠鸣教授团队丨燃气轮机涡轮叶片制备增材制造技术的应用

燃气轮机最早在1905年由法国制造成功, 热效率仅为3%. 1939年, 瑞士的布朗⋅波佛利公司(BBC)成功制造了第一台功率为4 000 kW的发电用燃气轮机, 其热效率达到18%. 同年, 德国第一架使用燃气轮机的喷气式飞机试飞成功, 实现了燃气轮机在航空领域的成功应用. 由于航空燃气轮机具有体积小、重量轻、功率大等优势, 20世纪50年代后期, 燃气轮机完全取代了活塞式发动机在航空领域取得统治地位. 1947年, 英国第一艘装有燃气轮机的舰艇试航, 实现了燃气轮机在海上的成功应用. 20世纪90年代, 效率和可靠性更高的重型燃气轮机问世, 展现出更加广阔的应用前景, 同时出现的先进微型燃机产品也得到广泛重视. 目前, 燃气轮机除航空外, 在电力、机车、原油和天然气运输、坦克以及海军舰艇等方面均获得了广泛的应用. 在短短几十年里, 燃气轮机经过了几代更新, 各项技术指标都有了大幅提高, 其中增压比由6提高到30以上, 涡轮进口温度由600提高到1 700 ℃以上, 简单循环效率由18%提高到40%, 联合循环效率提高到60%以上.

我国的燃气轮机产业起步较晚, 尽管近20多年来在技术方面也有了长足的进步, 但由于起步晚、基础差, 仍落后于发达国家, 目前尚处于追赶世界燃机先进水平的阶段.

长期以来我国的燃气轮机制造技术一直落后, 成为卡脖子技术. 在燃气轮机中, 涡轮叶片是最关键的核心热端部件, 需要在高温、复杂应力下长时间服役,其研发和制造是一个国家工业的发展规模和技术水平的重要体现. 燃气轮机的性能主要由涡轮叶片的性能所决定, 而叶片的性能则决定于材料、内部冷却通道结构和表面热障涂层. 叶片制造技术直接影响着材料的缺陷和成形质量. 正是涡轮叶片材料、结构和制造技术的不断革新, 才为燃气轮机的性能提升奠定了基础. 近年来在各方面的大力推动下, 我国的叶片制造技术发展迅速, 在控制高温合金杂质含量、定向凝固技术、陶瓷型芯与型壳制备技术、热处理技术等方面取得了显著的成果, 逐步摆脱了对国外技术的依赖, 已形成了自主、独创的研究体系.

增材制造技术的应用

近年来广受关注的增材制造(additive manufacutring, AM)技术为燃气轮机领域的关键材料制备提供了新的解决方案. 增材制造技术是基于三维模型, 以粉末或金属丝等原材料通过“点-线-面-块”的逻辑一体化制备目标零件, 这一独特的特点能够直接从设计中生产复杂或定制的零件, 而不需要复杂的模具及后续机械加工, 发展前景广阔.

增材制造陶瓷型芯型壳

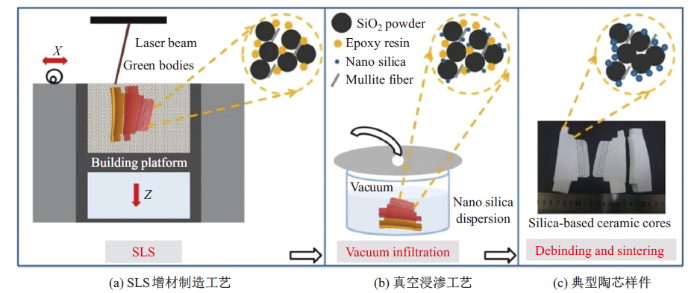

随着燃气轮机功率的不断提升, 涡轮叶片需要更大的尺寸和更加精细复杂的冷却气道, 因此对陶瓷型芯/模壳的结构复杂度、制造精度以及更新周期提出了更高的要求. 涡轮叶片通常是采用精密铸造技术制造的, 一般要制作陶瓷型芯和型壳, 其制作的质量、尺寸精度和周期是质优形准涡轮叶片制造的关键环节. 传统的熔模铸造法涉及开模导致整个工艺流程繁琐, 金属浇铸的过程中存在误差大、成品率低等突出问题. 增材制造技术无需模具, 采用逐层制造并叠加原理, 可直接成形复杂构件, 从而缩短研发周期、简化工艺、更易于控制尺寸精度、降低研发费用. 目前, 面向高温陶瓷材料的增材制造, 主要通过陶瓷粉末的激光烧结成形和陶瓷浆料的光固化成形获得素坯, 再经高温脱脂烧结获得最终成品. 其中, 激光选区烧结技术通过高能激光束选择性熔化聚合物黏结剂, 从而粘接成形陶瓷粉末以获得素坯. 光固化成形技术主要基于光固化原理, 利用激光束照射光敏树脂浆料使其固化成形, 从而粘接陶瓷粉末获得素坯. 目前, 困扰高温陶瓷增材制造技术的应用主要在于其成形素坯及最终烧结过程中的尺寸控制, 以及高温蠕变及挠度等力学性能.

针对精密铸造过程中陶瓷型芯的工艺要求, 占红星等开展了增材制造陶瓷材料的高温性能研究, 开发出了添加矿化剂以提高其服役温度极限的方法. 田国利等研究了硅基陶瓷型芯中方石英析出量对型芯性能的影响, 发现型芯中方石英析出量在13%左右性能最佳. 型芯具良好的综合性能主要依靠矿化剂自身的高温性能及控制方石英析出, 从而增强陶瓷型芯的高温性能. 此外, Badev等研究了陶瓷浆料的聚合反应原理, 揭示浆料中陶瓷颗粒与有机物之间的折射率和黏度决定着反应的聚合率, 由于光的散射和吸收, 聚合率随着折射率比值的增加而降低. 当固相含量一定时, 陶瓷颗粒粒径的减小意味着颗粒数目的增加, 从而导致散射中心的增多和聚合速率的降低.

增材制造多晶高温合金部件

目前, 针对金属材料的增材制造技术主要包括基于粉末床熔化原理的, 如激光选区熔化(selective laser melting, SLM)和电子束选区熔化(selective electron beam melting, SEBM), 以及基于粉末或丝材定向熔化沉积原理的激光熔化沉积技术(laser melting deposition, LMD)与电弧增材制造(wire arc additive manufacturing, WAAM). SLM和SEBM等粉末床熔化增材制造技术具有更小的光斑尺寸、粉层厚度以及更高的成形精度, 可以实现复杂结构零部件的直接成形; 而LMD和WAAM等定向能量沉积技术具有更大的光斑尺寸及成形效率, 往往用于缺损区域的修复、新型合金快速设计以及大尺寸构件的快速成形. 虽然已有少量实际应用报道, 增材制造制备高温合金仍然受限于可成形材料少、裂纹、气孔、残余应力、元素偏析等缺陷难以消除, 以及组织和力学性能不足调控等问题.

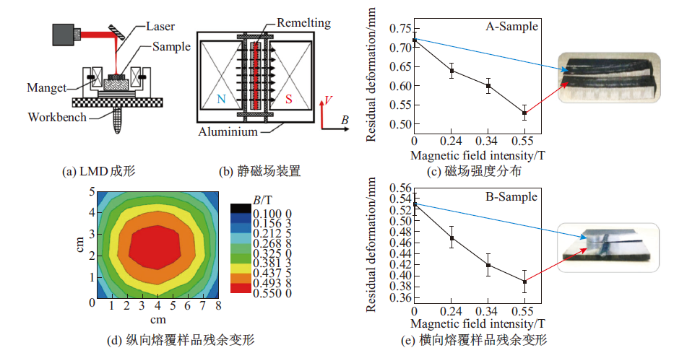

针对上述问题, 本课题组提出了磁场下增材制造(magnetic field tailored additive manufacturing, MAM)技术. 研究表明, MAM技术基于电磁场独特的无接触式控制特点, 可以显著影响金属微熔池内部流动及传热过程, 改善冶金质量并调控凝固组织. SLM成形Inconel 625镍基高温合金研究表明, 静磁场可以有效促进快速凝固过程中柱状晶向等轴晶的转变过程, 并显著减弱Nb元素的偏析行为并抑制Laves相沿晶界析出. LMD成形Inconel 718镍基高温合金研究表明, 静磁场可以有效降低残余应力. 如下图所示, 样品整体变形量随磁场强度的增加而降低. 磁场作用的内在机制是合金凝固中的热电流与磁场相互作用产生了可观的热电磁力(thermoelectric magnetic force, TEMF), 多尺度数值模拟的研究表明, 磁场作用下热电流在固液界面处达到峰值, 导致固液界面处的热电磁力最大, 从而影响枝晶形态并促进柱状晶向等轴晶转变(columnar to equiaxed transition, CET). 同时, 枝晶周围的热电磁对流可以使Nb元素分布均匀化, 进而获得分布更加均匀的Laves相析出相. 同时, 热电磁效应可有效抑制熔池中的不稳定对流, 同时促进位错运动, 减少残余应力.

图 LMD成形Inconel 718高温合金研究

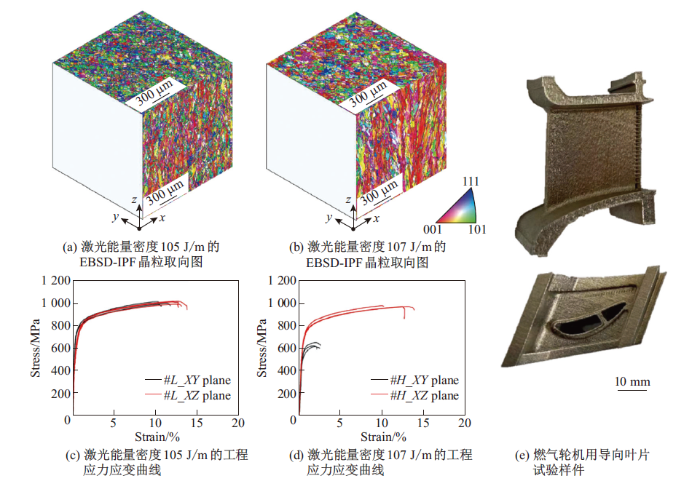

凭借优异的高温力学性能和耐腐蚀性, Mar-M509(或称为ECY-768)钴基高温合金被广泛应用于燃气轮机一级导向叶片. 本课题采用SLM技术开展了Mar-M509高温合金成形研究, 研究了不同能量密度下的组织演变、微裂纹形成和力学性能. 如下图所示, 通过SLM可以制备铸造工艺更好性能的致密试样, 在较低的扫描速率下, 晶粒得到细化. 室温拉伸力学性能分析表明, 当线能量密度较低(106 J/m)时, 样品在不同成形平面上的力学性能差异较小, 且均高于ASM工具手册中铸造Mar-M509的性能. 而当线能量密度较高(160 J/m)时, 样品中出现了显著的拉伸性能各向异性, 即XY面上的力学性能大幅降低, 尤其是抗拉强度和延伸率. 本课题组基于上述工艺研究, 采用SLM技术制备了燃气轮机用导向叶片的Mar-M509钴基高温合金试验样件, 样件形貌如下图(e)所示.

图 燃气轮机用Mar-M509钴基高温合金的SLM成形研究

目前, 镍基单晶高温合金涡轮叶片主要采用定向凝固工艺制备. 由于温度梯度小且冷却速率较慢, 定向凝固制备的单晶样品往往在枝晶间区域和枝晶干区域存在较严重的元素偏析、 组织成分不均匀以及雀斑、杂晶、小角度晶界等缺陷, 影响其综合性能. 然而定向凝固技术受限于工艺水平, 已经难以有效提升其温度梯度并细化枝晶间距等关键指标. 金属增材制造技术大幅提高了热梯度(105∼107K/s)和冷却速率(1 cm/s), 可以形成沿传热方向的细小柱状晶组织, 是镍基单晶高温合金叶片等部件的潜在制备技术之一.

增材制造过程中非平衡快速凝固及复杂热循环等温度场特征, 使得单晶样品内部极易出现杂晶以及取向偏差等缺陷. 同时, 激光与粉末熔池之间的作用机理还不明确, 难以有效控制激光微熔池内部流动和传热过程, 极易形成诸如气孔和裂纹等冶金缺陷. 故亟须针对增材制造镍基单晶高温合金的控形控性开展进一步深入研究. Gäumann等研究了CMSX-4涡轮叶片在LMD工艺下的修复, 在单晶基板上沉积CMSX-4合金并利用其中外延生长的特性, 获得了具有相似且排列良好的取向(100)晶粒. 他们在修复损坏的单晶涡轮叶片平台时优化DED参数, 获得了较佳的尺寸精度, 成功将叶片修复了约2 mm. 然而, 如何通过激光增材制造技术获得无杂晶、取向偏差小的高质量镍基单晶高温合金叶片, 目前尚缺乏有效手段.

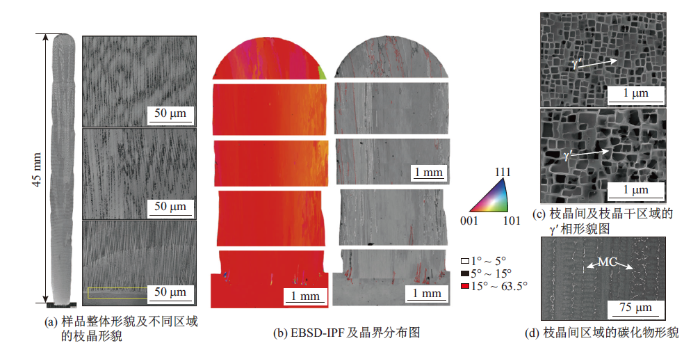

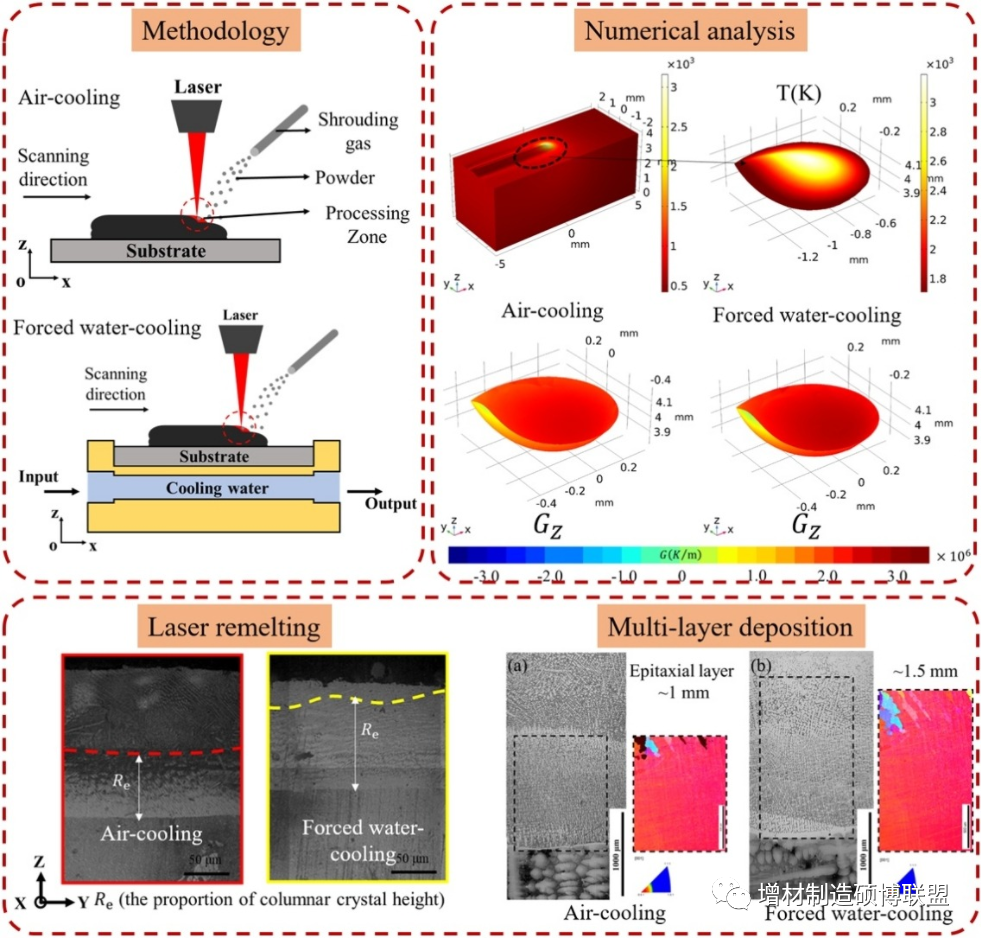

本课题组采用LMD工艺开展了单晶镍基高温合金的凝固行为及组织控制方法研究. 基于激光重熔镍基单晶基体和激光单道单层、单道多层熔覆镍基单晶基体的系统研究, 厘清了熔池形貌以及熔池内凝固组织的演化规律. 数值模拟结果表明, 强制冷却条件下熔池内的最大温度梯度由3.00×106提升至3.45×106 K/m, 为单一取向柱状晶连续外延生长提供了条件. 随后, 本课题组采用平顶激光LMD成形技术, 获得了取向偏差小、无杂晶、超细柱晶结构的单晶合金组织. 如下图所示, 采用LMD工艺制备出高度为45 mm的DD5完整单晶高温合金薄壁墙, 其取向差小于5∘的小角度晶界(low angle grain boundary, LAGB)占比超过99.5%, 平均一次枝晶间距为25∼30 μm, 碳化物为岛状分散, γ′为细小近方形, 均显著优于常规定向凝固铸造工艺, 有助于提升其高温力学性能.

围绕关键力学性能指标, 德国埃朗根-纽伦堡大学Korner团队针对SEBM成形CMSX-4单晶样品开展了相关研究, 结果表明增材制造样品的单晶高温和中温蠕变性能与常规铸造样品相当, 但具有更好的低周疲劳性能和更好的组织稳定性. 该团队研究了SEBM制备单晶高温合金的高温低周疲劳行为, 考察了不同热处理方式对试样的影响, 发现热处理后材料的疲劳寿命明显高于未热处理的材料. 使用热等静压与综合热处理可以使SEBM单晶获得更长的疲劳寿命, 断裂时裂纹萌生发生在熔化层界面、凝固过程中产生的微孔隙或热等静压处理样品中在塌陷孔隙处形成的析出相处. 增材制造高温合金单晶仍面临诸多技术难题, 需要大量的深入研究工作.

结语

增材制造技术适宜制造复杂精细的叶片结构, 可小批量生产, 在燃机叶片等部件制造中有着广阔的发展前景, 现面临的主要技术难题是变形、裂纹、组织难调控和表面质量不够等, 仍需深入研究.