综述丨激光粉末床增材制造单轨/多轨熔池的熔融机理与工艺优化

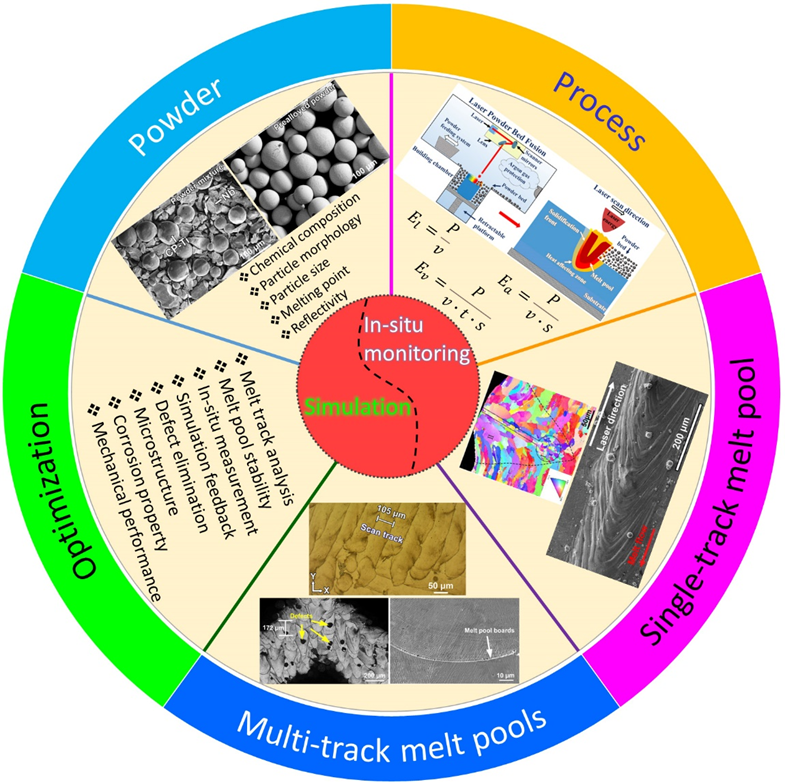

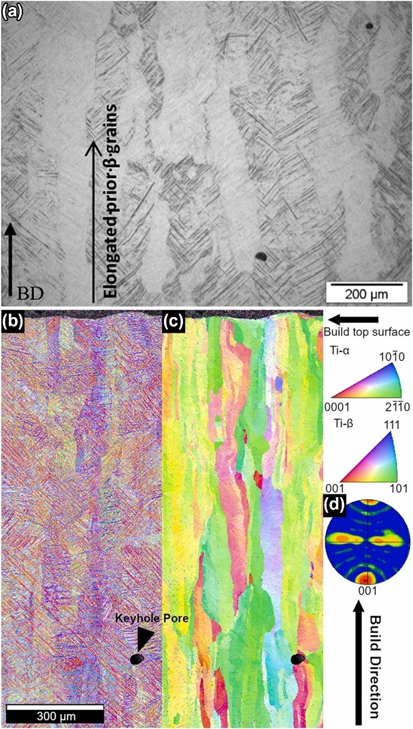

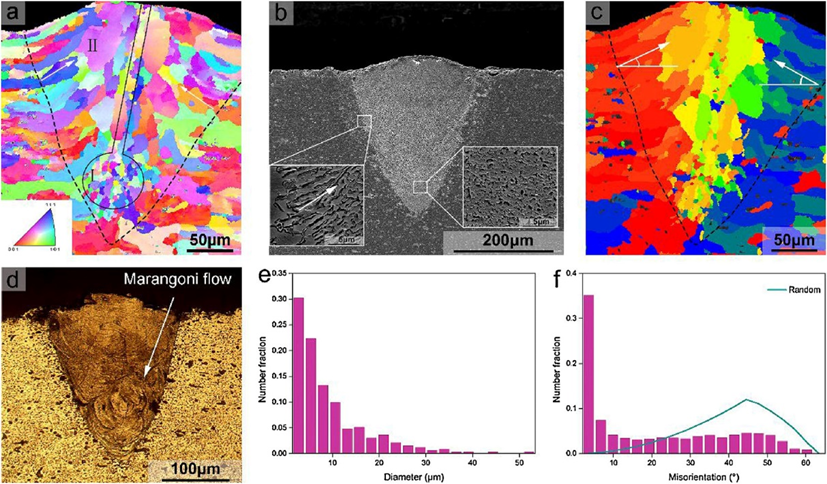

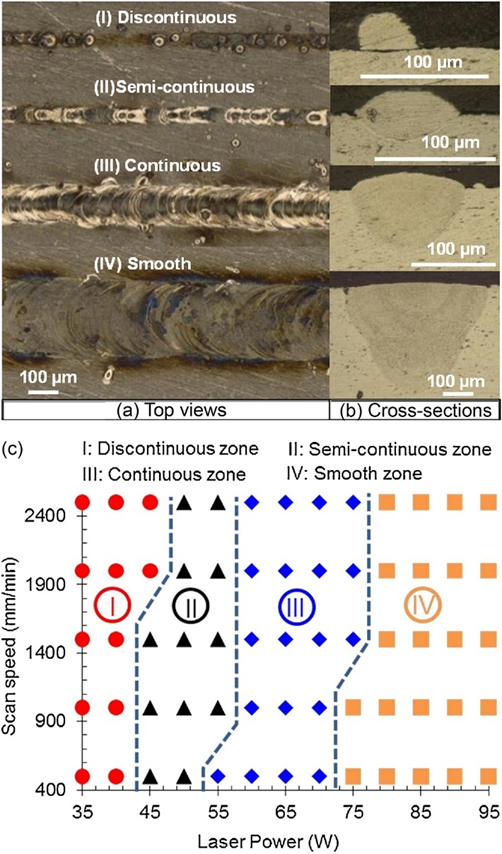

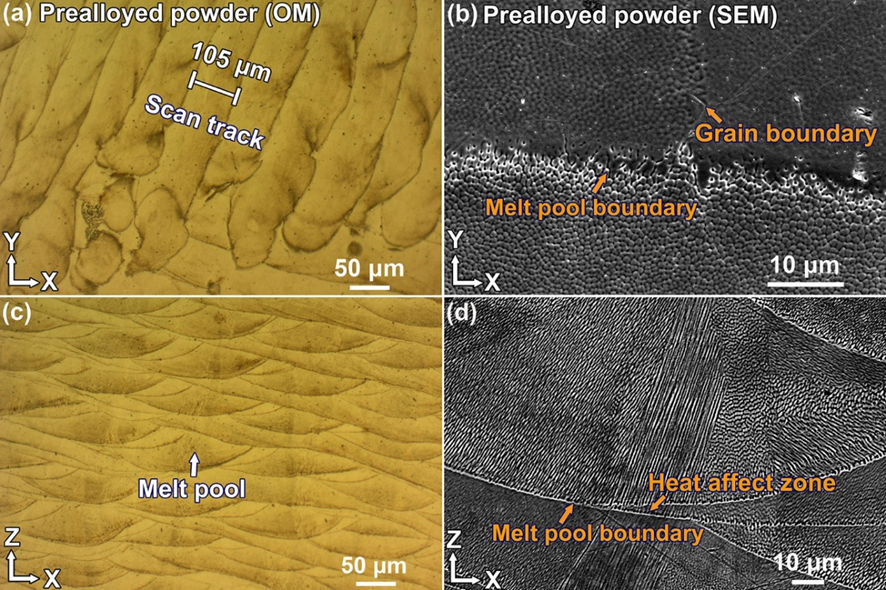

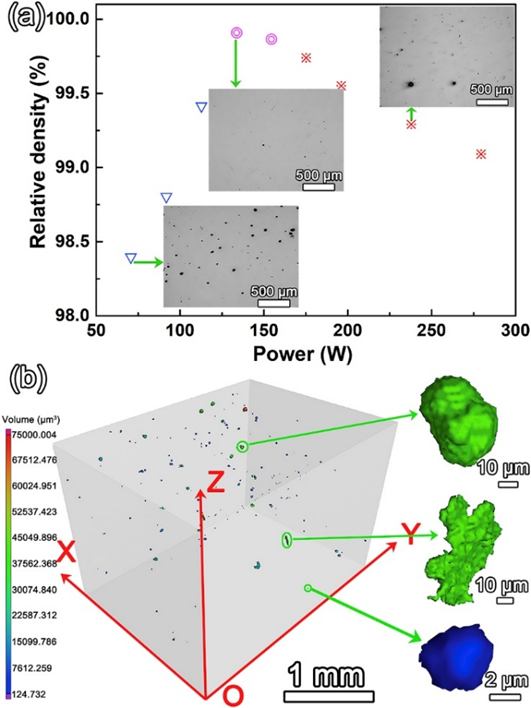

近日Advanced Powder Materials期刊上发表的 Understanding Melt Pool Characteristics in Laser Powder Bed Fusion: An Overview of Single and Multi-Track Melt Pools for Process Optimization 综述文章,研究了LPBF过程中单轨和多轨熔池的形成机理。该篇综述综合了实验和模拟,确定了影响熔池形成机理的因素,并强调了精确的原位测量和可靠的建模对于优化工艺参数和探索新材料的重要性。

文章摘要

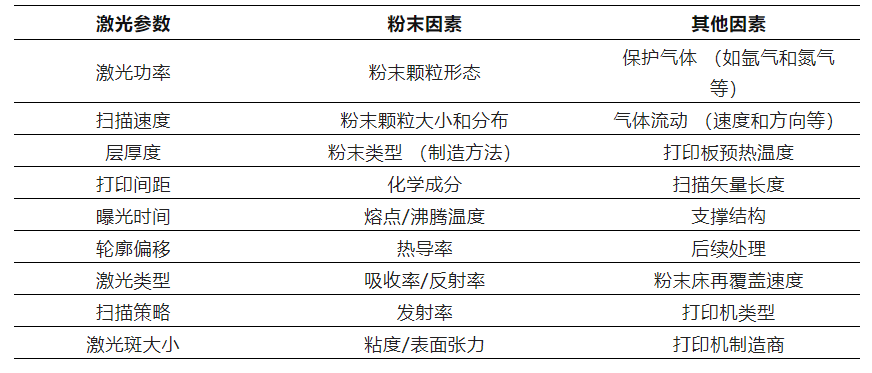

表格1 LPBF 制造零件的加工和致密机制受到一系列过程参数和材料变量的影响。

登录后免费查看全文

附件

免费链接.txt

著作权归作者所有,欢迎分享,未经许可,不得转载

首次发布时间:2023-05-12

最近编辑:1年前

相关推荐

最新文章

热门文章