基于碳化硅MOSFET的20KW高效LLC谐振隔离DC/DC变换器方案研究

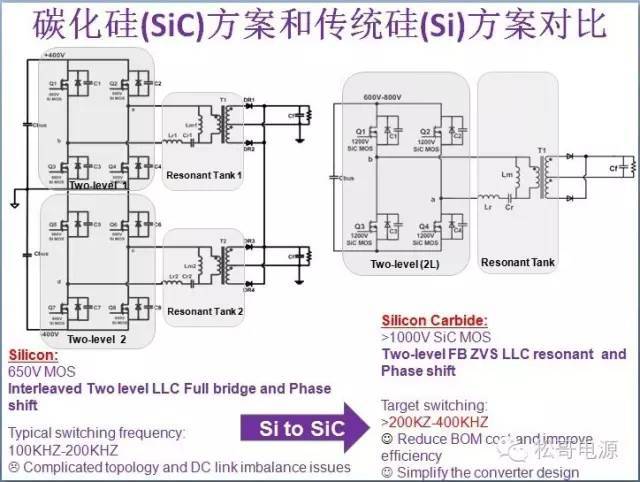

本方案利用新一代1000V、65毫欧4脚TO247封装碳化硅(SiC)MOSFET(C3M0065100K)实现了高频LLC谐振全桥隔离变换器,如图所示。由于碳化硅的高阻断电压, 快速开关及低损耗等特点, 高压输入隔离DC/DC变换器的拓扑可以得到简化(从原来的三电平简化为传统全桥拓扑)。碳化硅MOSFET在软开关桥式上具有以下明显的优势:

高阻断电压可以简化拓扑设计,电路从复杂三电平变为两电平全桥电路,提高可靠性;

由于拓扑简化,采用硅基650V MOSFET的方案在每个开通时刻有两颗MOSFET同时导通,所以实际等效导通损耗会比采用全桥拓扑的1000V碳化硅MOSFET要大;

低寄生电容如输入电容(Ciss),输出电容(Coss)及反向传输电容(Crss),使得器件快速开关,从而减少关断损耗,开关表现更好并适合用于更高频开关变换器;

体二极管具有极低反向恢复时间(trr)及反向恢复电荷(Qrr)从而降低二极管开关损耗及操声,便于实现宽范围工作;

较短的导通(tdon)及关断(tdoff)延迟时间和低Qrr能承受更短死区时间,低死区时间可以降低绕组回流损耗;

较低栅极总电荷(Qg)在高频应用上得到更低栅极开关驱动损耗.

碳化硅MOSFET寄生体二极管具有极小的反向恢复时间trr和反向恢复电荷Qrr。如图所示,同一额定电流900V的器件,碳化硅MOSFET 寄生二极管反向电荷只有同等电压规格硅基MOSFET的5%。对于桥式电路来说(特别当LLC变换器工作在高于谐振频率的时候),这个指标非常关键,它可以减小死区时间以及体二极管的反向恢复带来的损耗和噪音,便于提高开关工作频率。

给出了本设计主要参数指标,其中输出最大电流为35A,输出电压范围在300V-550之间。工作频率范围在150KHZ-400KHZ之间。目标最高效率超过98.4%,功率密度达到60瓦/立方英寸。

碳化硅器件包括主开关MOSFET:C3M0065100K; 输出碳化硅二极管:C5D50065D;

单端反激Flyback辅助电源的MOSFET:C2M1000170D

方案能广泛应用于新能源电动汽车充电、通信电源和高压直流工业电源等三相隔离变换器中。

本图比较了15KW市面上量产硅MOSFET方案和本碳化硅MOSFETR的20KW方案的尺寸和拓扑,从结果上看,该碳化硅MOSFET器件由于自身的高频高压以及低体二极管反向恢复的优势能简化拓扑设计,提高了隔离DC/DC变换器的功率密度。

方案每个开关采用两颗1000V、65毫欧碳化硅MOSFET(C3M0065100K)并联,总共有8颗碳化硅在变压器原边,输出电压范围是300V-550V直流,输出恒定电流为35A。

其中谐振电感采用两颗8uH的PQ3540串联,主变压器为两个PQ6560、Lm=150uH变压器并联。次边采用恒压加恒流控制策略实现全谐振变频控制。

该图给出了20KW高效LLC谐振全桥变换器的试验样机图。其中包括有LLC控制反馈电路,辅助电源电路,谐振LLC等无源器件,原边碳化硅MOSFET散热器,次边碳化硅650V二极管散热器,驱动电路以及两个12W风扇。

整体板子尺寸为:275mmX220mmX65mm。

在LLC电路设计时候,一个重要参数是谐振点的设定,设定好谐振频率意味着最高效率的确定,这个需要考虑实际工作情况以及器件自身特性来决定。

对于宽输入输出电压的应用来说,就是要设定谐振点对应的额定输入输出电压,在此额定输入输出电压下实现最高效率工作,变换器实现ZVS开通,关断实现接近ZCS关断;

当工作在谐振点左面时,变换器工作在低于谐振频率的升压状态,输出二极管实现零电流ZCS关断,碳化硅MOSFET关断瞬间主要存在励磁电流的较小关断损耗。但其主要缺陷原边励磁电流有效值增加,从而在原边产生环流损耗,此环流损耗并不传输能量同时会在变压器、电感以及碳化硅MOSFET上产生导通环流损耗和温升等问题。这个损耗与采用碳化硅器件与否没有直接关系,即便采用碳化硅MOSFET设计环流损耗还是依然存在的;

当工作在谐振点右面时,变换器工作在高于谐振频率的降压状态,其特点是高频率工作可以减小原边励磁电流有效值,从而降低环流带来的导通环流损耗。但此时碳化硅MOSFET和输出二极管工作在硬关断状态,会增加关断损耗。另外,对于传统硅器件来讲,其体二极管反向恢复时间trr一般大于200ns以上,这样会产生较大体二极管反向恢复带来的开关损耗和噪音,这是限制硅MOSFET工作在LLC更宽范围的最主要原因。碳化硅MOSFET的反向恢复损耗更低(一般在14ns左右),同时关断速度较快,这就便于变换器更多的工作在高于谐振频率的范围内工作,实现宽输出电压范围。因此,在此模式下使用碳化硅MOSFET可以减小关断损耗和体二极管带来的开关损耗,实现更高频率更低输出电压工作。

该图为20KW LLC设计的在35A输出电流条件下的DC增益曲线。从图中可以看到,最高效率谐振频率设定在700V输入500V输出条件下,谐振频率为200KHZ。同时谐振频率设计较为靠近最高输出电压下的最低工作频率,从而降低励磁电流带来的环流损耗,这个环流损耗对效率影响非常大。此时适当增加K=Lm/Lr=4.7的比值,可实现更宽范围工作。

同时,最低工作频率是150KHZ,实现输入750V输出550V变换。最高工作频率为400KHZ,实现输入650V输出300V变换。

图示给出了变压器和谐振电感的设计。特别是谐振电感设计是实现高频LLC工作的难点,在该碳化硅方案中采用了下面措施降低谐振电感温升的问题:

采用分段气隙设计方法,降低气隙漏磁与线包耦合带来的高频集肤效应问题,降低内层线包温度。同时可以减小过大高频漏磁带来的EMI问题;

电感和变压器都采用Litz线多股绕制,减小高频电阻损耗,线包层数需要控制在三层以内;

利用高温印制板将磁芯中柱和线包隔开3mm-5mm的距离,使得自然风既能冷却外部线包和磁芯,又能冷却内部线包和磁芯中柱。

最高效率在额定700V输入和500V输出条件下超过98.4%。满载条件下效率为97.7%。该效率测试包括辅助电源的损耗。

此图为500V/20A输出半载条件下的波形和效率,最高效率达到98.4%。 工作在谐振频率200KHZ。

此图为500V/35A输出满载条件下的波形和效率,最高效率达到98.2%。 工作在谐振频率200KHZ。

此图为550V/35A输出满载条件下的波形和效率,最高效率达到97.7%。 工作频率为180KHZ,小于谐振频率。

此图为400V/35A输出般载条件下的波形。 工作频率260KHZ,大于谐振频率。在300V输出电压下工作频率将达到400KHZ。

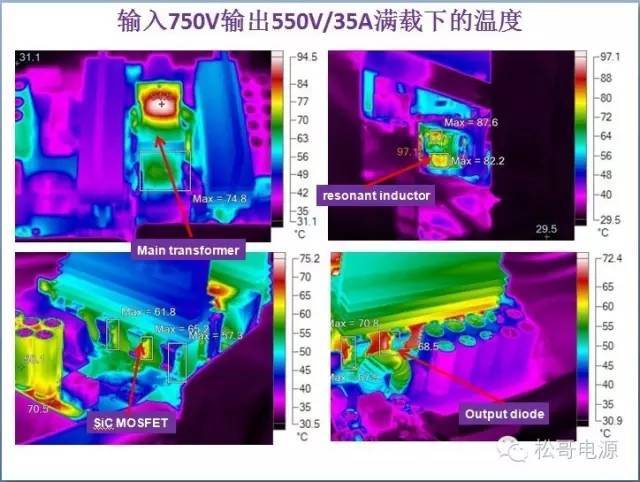

给出了实际测试满载20KW(550V/35A输出)工作下主要器件(MOSFET,二极管,变压器和电感)温度,测试环境问题为30度,测试采用风冷散热,变换器没有外壳处于开放式工作状态。实测碳化硅MOSFET工作壳温低于70摄氏度。

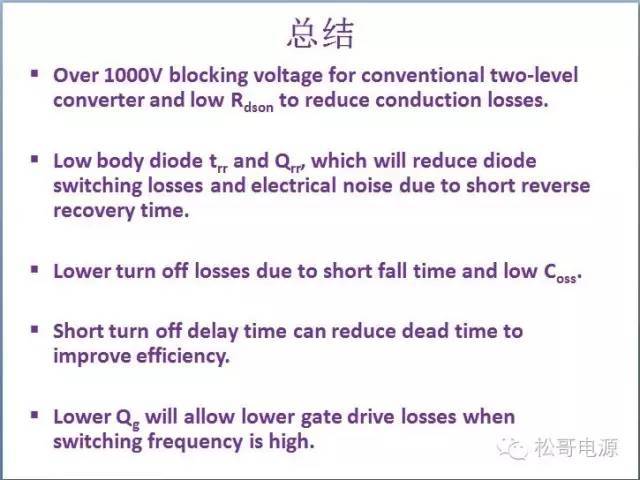

方案研究了基于新一代1000V碳化硅MOSFET软开关LLC谐振DC/DC全桥变换器, 工作频率范围为150KHZ至400KHZ的20KW谐振变换器证明了碳化硅MOSFET能简化高压输入隔离DC/DC变换器拓扑且具备高效能、高可靠性等明显优势,适合应用在中大功率新能源领域。

其主要特点如下:

碳化硅MOSFET高阻断电压(一般大于1000V)能够简化拓扑电路设计,利用传统H桥电路设计高输入电压(大于600V)隔离变换电路,而不需要三电平等复杂电路,简化电路和驱动设计。同时每个开关状态导通损耗降低;

碳化硅体二极管反向恢复时间和电荷远小于650V硅MOSFET器件的体二极管反向恢复时间和电荷,因此它降低了寄生体二极管反向恢复的开关损耗和噪音,便于实现宽工作频率工作;

碳化硅MOSFET的Coss小,降低了器件的关断损耗;

碳化硅MOSFET延迟时间小,可以进一步减小死区提高效率,本方案最高效率达到98.4%;

碳化硅MOSFET驱动电荷Qg只有硅650VMOSFET的10%,减小了开关驱动损耗,能实现更高频率工作,该方案最高工作频率为400KHZ。

文章收集整理于网络,如有侵权,请联系小编删除