对于车来说,电池、VCU、BMS、电机效率都缺乏提升空间,最有提升空间的当属电机驱动部分,而电机驱动部分最核心的元件IGBT(Insulated Gate Bipolar Transistor,绝缘栅双极型晶体管芯片)则是最需要重视的。

直流充电桩也是同理,改进机会最大的就是IGBT,因为重心都在这里。

IGBT约占电机驱动系统成本的一半,而电机驱动系统占整车成本的15-20%,也就是说IGBT占整车成本的7-10%,是除电池之外成本第二高的元件,也决定了整车的能源效率。

而直流桩里,IGBT要占据更大比例的成本,同时也是损耗成本最集中的组成部分。

对车而言,不仅电机驱动要用IGBT,新能源的发电机和空调部分一般也需要IGBT。不仅是新能源车,直流充电桩和机车(高铁)的核心也是IGBT管,直流充电桩30%的原材料成本就是IGBT。电力机车一般需要 500 个IGBT 模块,动车组需要超过100个IGBT模块,一节地铁需要50-80个 IGBT 模块。

2016年全球电动车销量大约200万辆,共消耗了大约9亿美元的IGBT管,平均每辆车大约450美元,是电动车里除电池外最昂贵的部件。

其中,混合动力和PHEV大约77万辆,每辆车需要大约300美元的IGBT,纯电动车大约123万辆,平均每辆车使用540美元的IGBT,大功率的纯电公交车用的IGBT可能超过1000美元。

什么是 IGBT?

IGBT是由BJT(双极型三极管)和MOS(绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件。

与以前的各种电力电子器件相比,IGBT具有以下特点:高输入阻抗,可采用通用低成本的驱动线路;高速开关特性;导通状态低损耗。

IGBT兼有MOSFET的高输入阻抗和GTR的低导通压降两方面的优点,在综合性能方面占有明显优势,非常适合应用于直流电压为600V及以上的变流系统如交流电机、变频器、开关电源、照明电路、牵引传动等领域。

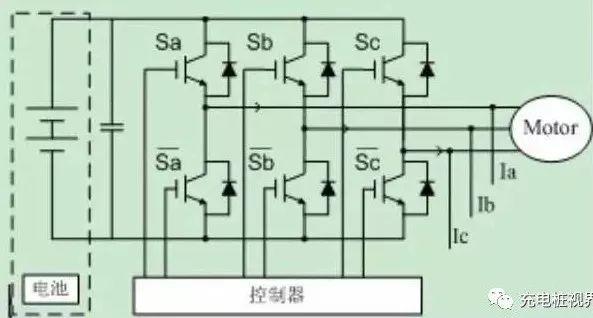

上图主要是通过脉冲宽度调制(PWM)的方式控制IGBT开关,将电流从DC转换到AC(电池到电机,驱动电机)或者从AC转化到DC(电机到电池,刹车、下坡时能量回收)。

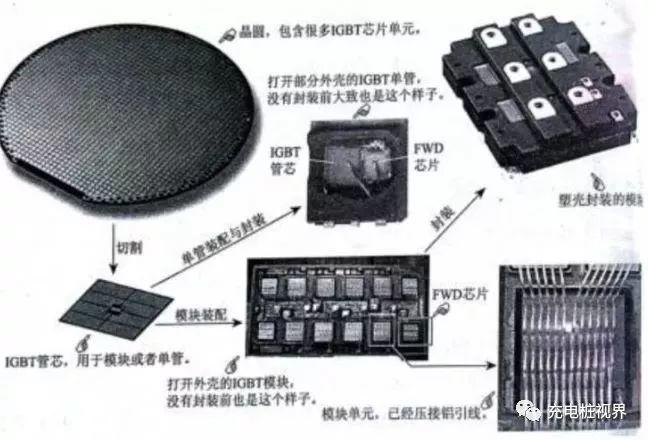

IGBT最常见的形式其实是模块(Module),而不是单管。

模块的3个基本特征:

•多个芯片以绝缘方式组装到金属基板上;

•空心塑壳封装,与空气的隔绝材料是高压硅脂或者硅脂,以及其他可能的软性绝缘材料;

•同一个制造商、同一技术系列的产品,IGBT模块的技术特性与同等规格的IGBT 单管基本相同。

模块的主要优势有以下几个:

•多个IGBT芯片并联,IGBT的电流规格更大。

•多个IGBT芯片按照特定的电路形式组合,如半桥、全桥等,可以减少外部电路连接的复杂性。

•多个IGBT芯片处于同一个金属基板上,等于是在独立的散热器与IGBT芯片之间增加了一块均热板,工作更可靠。

•一个模块内的多个IGBT芯片经过了模块制造商的筛选,其参数一致性比市售分立元件要好。

•模块中多个IGBT芯片之间的连接与多个分立形式的单管进行外部连接相比,电路布局更好,引线电感更小。

•模块的外部引线端子更适合高压和大电流连接。同一制造商的同系列产品,模块的最高电压等级一般会比IGBT 单管高1-2个等级,如果单管产品的最高电压规格为1700V,则模块有2500V、3300V 乃至更高电压规格的产品。

晶圆上的一个最小全功能单元称为Cell,晶圆分割后的最小单元,构成IGBT 单管或者模块的一个单元的芯片单元,合称为IGBT的管芯。

一个IGBT管芯称为模块的一个单元,也称为模块单元、模块的管芯。模块单元与IGBT管芯的区别在最终产品,模块单元没有独立的封装,而管芯都有独立的封装,成为一个IGBT管。

近来还有一种叫IPM的模块,把门级驱动和保护电路也封装进IGBT模块内部,这是给那些最懒的工程师用的,不过工作频率自然不能太高咯。

单管的价格要远低于模块,但是单管的可靠性远不及模块。全球除特斯拉和那些低速电动车外,全部都是使用模块,只有特斯拉对成本的重视程度远高于对人命的重视程度。

特斯拉Model X使用132个IGBT管,其中后电机为96个,前电机为36个,每个单管的价格大约4-5美元,合计大约650美元。

如果改用模块的话,估计需要12-16个模块,成本大约1200-1600美元。特斯拉使用单管的原因主要是成本,尤其是其功率比一般的电动车要大不少,加上设计开发周期短,不得不采用单管设计。

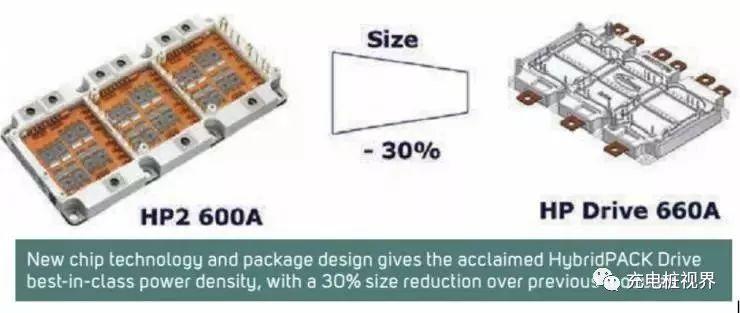

相比宝马I3,采用新型HybridPACK2模块设计,每个模块内含6个单管型IGBT,750V/660A,电流超大,只需要两个模块即可,体积大大缩小,成本大约300美元。

采用新型HybridPACK2模块设计,每个模块内含6个单管型IGBT,750V/660A,电流超大,只需要两个模块即可,体积大大缩小。

IGBT的关键:散热和背板工艺

IGBT的关键有两点,一是散热,二是背板工艺。

的正面工艺和标准BCD的LDMOS没区别,区别在背面,背面工艺有几点,首先是减薄,大约需要减薄6-8毫米,减得太多容易碎片,减得太少没有效果。接下来是离子注入,注入一层薄磷做缓冲层,第四代需要两次注入磷,本来硅片就很薄了,两次注入很容IGBT易碎片。

然后是清洗,接下来金属化,在背面蒸镀一层钛或银,最后是Alloy,因为硅片太薄,很容易翘曲或碎片。

这些工艺不仅需要长期摸索,同时还需要针对工艺开发生产设备,只有对生产线和设备都非常精通的企业才能胜任。

自第六代以后,IGBT自身的潜力已经挖掘的差不多了,大家都把精力转移到IGBT的封装上,也就是散热。

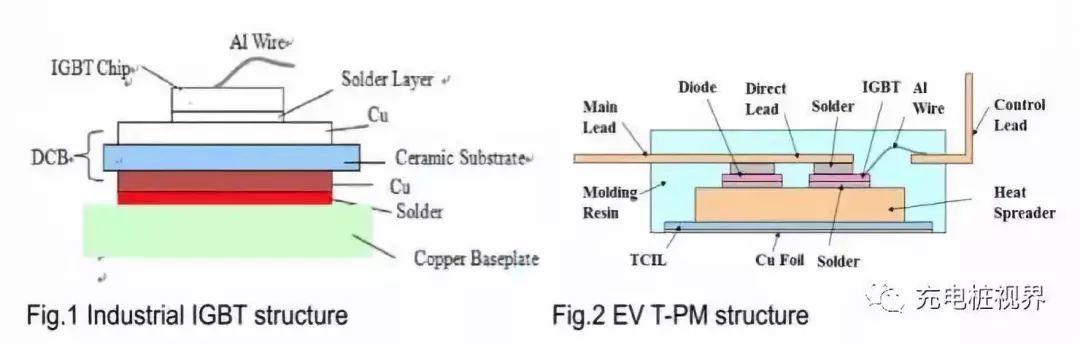

车用IGBT的散热效率要求比工业级要高得多,逆变器内温度最高可大20度,同时还要考虑强振动条件,车规级的IGBT远在工业级之上。

工业级IGBT与车规级IGBT对比:

解决散热的第一点,就是提高IGBT模块内部的导热导电性能、耐受功率循环的能力,IGBT模块内部引线技术经历了粗铝线键合、铝带键合再到铜线键合的过程,提高了载流密度。

第二点,新的焊接工艺,传统焊料为锡铅合金,成本低廉、工艺简单,但存在环境污染问题,且车用功率模块的芯片温度已经接近锡铅焊料熔点(220℃)。

解决该问题的新技术主要有:低温银烧结技术和瞬态液相扩散焊接。与传统工艺相比,银烧结技术的导热性、耐热性更好,具有更高的可靠性。

瞬态液相扩散焊接通过特殊工艺形成金属合金层,熔点比传统焊料高,机械性能更好。三菱则使用超声波焊接。

第三点,改进DBC和模块底板,降低散热热阻,提高热可靠性,减小体积,降低成本等。以AlN和AlSiC等材料取代DBC中的Al2O3和Si3N4等常规陶瓷,热导率更高,与Si材料的热膨胀系数匹配更好。

此外,新型的散热结构,如 Pin Fin结构和Shower Power结构,能够显著降低模块的整体热阻,提高散热效率。

第四点,就是扩大模块与散热底板间的连接面积,如端子压接技术。

散热的关键是材料,而材料科学是一个国家基础科学的体现。SiC能将新能源车的效率再提高10%,这是新能源车提高效率最有效的技术。

IGBT具有高频率、高电压、大电流、易于开关等优良性能,被业界誉为功率变流装置的“CPU”,小到电磁炉,大到新能源汽车、轨道交通、智能电网等战略性产业,IGBT都扮演着及其重要的角色。

中国新能源汽车及充电桩市场发展与IGBT应用情况

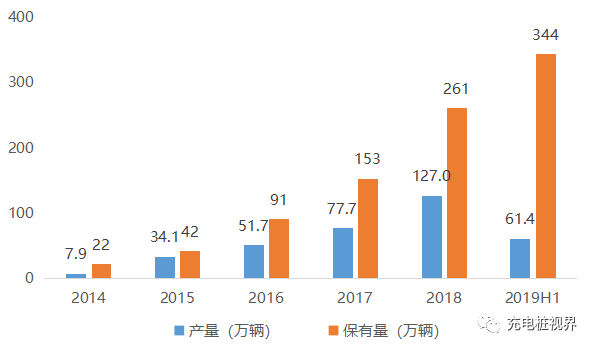

2019上半年,中国新能源汽车市场保持高速增长,其中新能源汽车产量为61.4万辆,同比增长48.5%;截至6月底,新能源汽车保有量344万辆。可见,在汽车市场总体低位运行的状态下,中国新能源汽车市场依然保持着良好的发展态势。

图表:2014年-2019上半年中国新能源汽车产量及保有量走势图

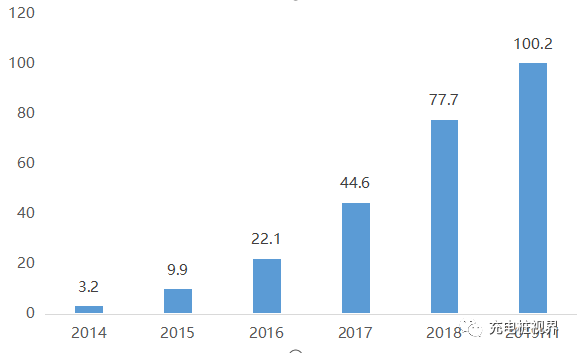

截至2019年6月底,中国充电桩保有量已超100万台,车桩比达到3.5:1;从充电桩类型来看,交流、直流公共桩占比稳定在6:4左右。随着新能源汽车保有量的增长、使用频率的增加和使用范围的延伸,充电需求将持续提升,这也必将带动包括充电桩在内的充电基础设施的快速推广。

图表:2014年-2019上半年中国充电桩基础设施保有量(万台)

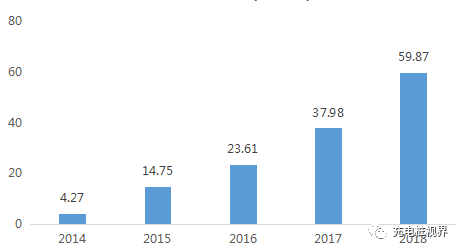

中国新能源汽车及充电桩领域IGBT的市场规模

在新能源汽车制造中,IGBT约占整车成本的7%-10%,对整车的能源效率有重要影响;同时,IGBT也是新能源充电桩的核心部件之一,约占到充电桩成本的20%。根据测算,2018年中国新能源汽车及充电桩领域IGBT的市场规模约为60亿元,其中新能源汽车市场约占65%。

图表:2014-2018年新能源汽车及充电桩领域IGBT市场规模(亿元)

新能源汽车及充电桩领域IGBT市场前景

近年来,我国新能源汽车保有量持续上升,但充电桩的建设增速却相对较低,距离2020年达到车桩比接近1的目标较远。在中央和地方政府的大力支持下,新能源汽车及充电桩市场将保持高速发展,IGBT作为其核心器件也将迎来快速发展期,预计到2020年,该细分领域IGBT市场规模将为130亿元。

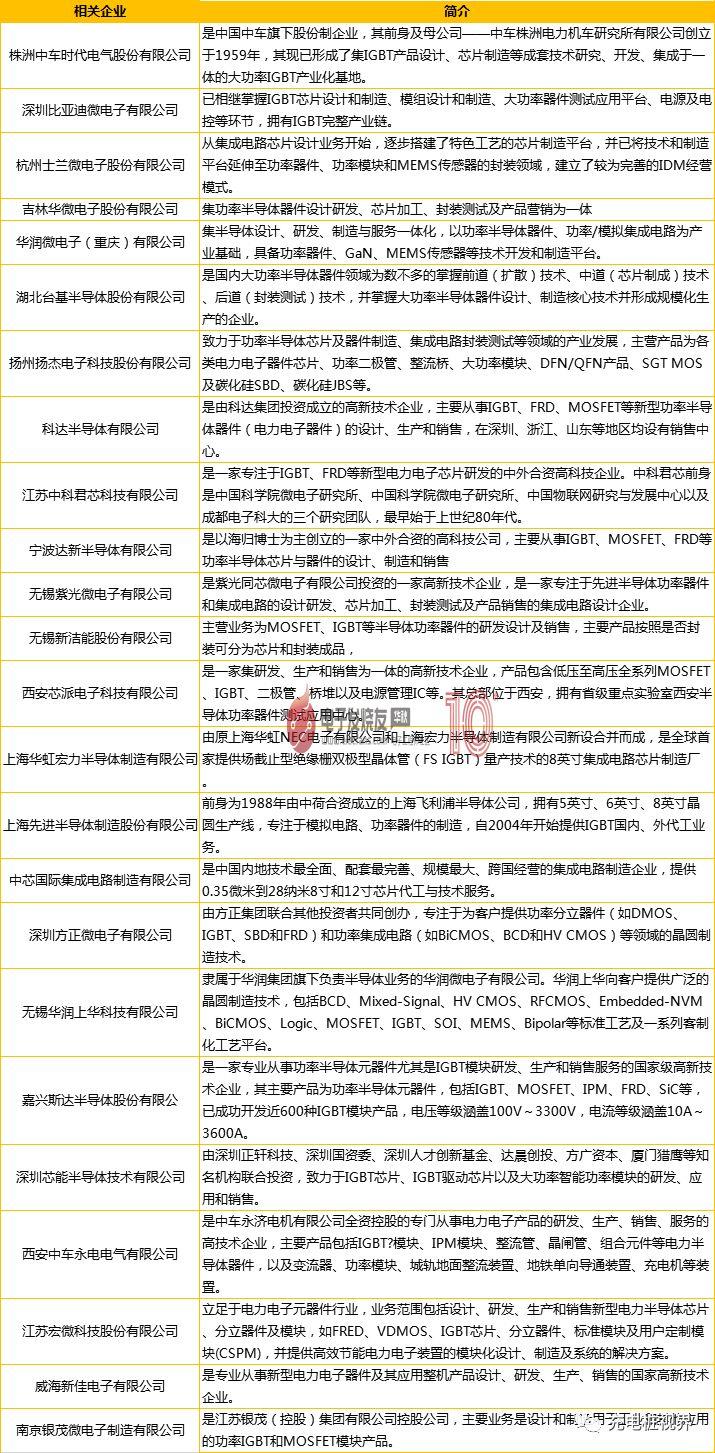

本土IGBT企业梳理

近几年,本土IGBT技术发展较快,以比亚迪为例,其在2005年进入IGBT产业,并在2009年打破国际厂商垄断,2018年底,比亚迪发布了在车规级领域具有标杆性意义的IGBT 4.0技术,再一次展示出其在电动车领域的领先地位,进一步打破了国际大厂形成的技术壁垒。

中国作为全球最大的IGBT需求市场,主要市场份额被欧美日企业所占据,但经过多年的发展,目前,已建立起来完整的IGBT产业链,并发展起来了一批优秀的IGBT企业。如下表所示,本土IGBT企业的简况,以供参考。

说明:本文来源网络;文中观点仅供分享交流,不代表本公 众 号立场,转载请注明出处,如涉及版权等问题,请您告知,我们将及时处理