碳化硅功率模块封装技术进展

功率半导体器件是电力电子技术的重要基础。1958 年,美国通用电器公司(GE)研制出了世界上第一个晶闸管,标志着电力电子技术的诞生,此后随着理论研究和工艺水平的不断提升,晶闸管不断得以改进,体积更小、重量更轻、功耗更低、功率更大的不同类型晶闸管出现在市场上。1970 年代,金属氧化物场效应晶体管(MOSFET)开始用于电力电子,MOSFET 作为压控单极器件,驱动功率小,无少子存储效应,频率性能优于双极器件,但由于存在耐压低、通态压降大等缺点,不适用于大功率应用。1980 年代诞生的绝缘栅双极型晶体管(IGBT),同时具备了 MOSFET 和双极晶体管(BJT)的优点,采用场效应控制沟道的产生,为BJT 基极提供电流,既降低了通态压降、提高了耐压能力,又很好地利用了 MOSFET 驱动功率小、开关速度快的优点,成为目前应用最为广泛的功率半导体器件之一。

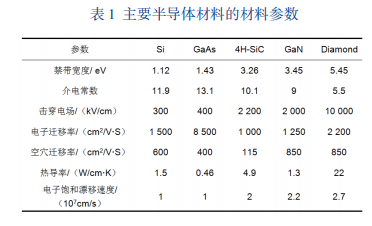

近年来,半导体技术的发展使得硅基半导体材料在应用方面已接近材料极限,硅基功率半导体器件已逐渐不能满足市场的需求,以碳化硅(SiC)、氮化镓(GaN)和金刚石为代表的宽禁带(WBG)半导体材料具有良好的材料性能,如表 1 [1]所示在高的耐压能力和工作温度、低的导通损耗、高的工作频率等方面都优于硅基半导体材料,在相同功率等级下,模块体积、数量以及相应的滤波元件等都可以大大减少,有望在不久的将来成为硅基功率半导体器件的替代者,以 SiC 为例,根据法国 Yole 公司的预测,其市场份额在 2022 年有望达到 12 亿美金[2]。

尽管宽禁带半导体材料较 Si 材料在材料性能上有很大的优势,但是芯片必需封装之后才能使用,目前传统的功率器件封装技术都是为 Si 基功率器件设计的,将其用于宽禁带半导体功率器件时,会在使用频率、散热、可靠性等方面带来新的挑战,封装技术正成为宽禁带功率器件的技术瓶颈。

传统的 Si 基功率模块封装采用 7 层结构,从上到下依次是芯片、衬底、基板和热沉,以及相邻层次之间的互连焊料,芯片正面的输入输出端与引脚之间采用引线键合实现互连,芯片背面到热沉的连接是热量传导的主要通道。

以 SiC 为例,当传统封装结构用于宽禁带半导体材料功率模块封装时,会带来以下问题:

一是引线键合和复杂的内部互连结构带来较大的寄生电容和寄生电感。SiC 功率芯片的开关速度可以更快,因而电压和电流随时间的变化率(dv/dt 和di/dt)就更大,这会对驱动电压的波形带来过冲和震荡,会引起开关损耗的增加,严重时甚至会引起功率器件的误开关,因此 SiC 功率器件对寄生电容和寄生电感更加敏感。

二是 SiC 功率器件在散热方面具有更高的要求。SiC 器件可以工作在更高的温度下,在相同功率等级下,其功率模块较 Si 功率模块在体积上大幅降低,因此对散热的要求就更高。如果工作时的温度过高,不但会引起器件性能的下降,还会因为不同封装材料的热膨胀系数(CTE)失配以及界面处存在的热应力带来可靠性问题。

传统Si基功率模块封装存在寄生参数过高,散热效率差的问题,这主要是由于传统封装采用了引线键合和单边散热技术,针对这两大问题,SiC 功率模块封装在结构上采用了无引线互连(wireless interconnection)和双面散热(double-side cooling)技术,同时选用了导热系数更好的衬底材料,并尝试在模块结构中集成去耦电容、温度/电流传感器以及驱动电路等,研发出了多种不同的模块封装技术。

直接导线键合结构如图 1[3]所示,该结构最大的特点就是利用焊料,将铜导线与芯片表面直接连接在一起,相对引线键合技术,该技术使用的铜导线可有效降低寄生电感,同时由于铜导线与芯片表面互连面积大,还可以提高互连可靠性。三菱公司利用该结构开发的 IGBT 模块,相比引线键合模块内部电感降低至 57%,内部引线电阻减小一半[4]。

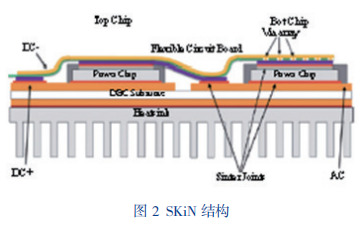

## SKiN 结构

SKiN 结构如图 2[5]所示,该模块结构也是一种无引线键合的结构,它采用了双层柔软的印刷线路板同时用于连接 MOSFET 和用作电流通路,赛米控(SEMIKRON)公司采用该种结构开发的 1 200 V/ 400 A(8 个 50A SiC MOSFET 芯片并联)半桥功率模块的寄生电感小于 1.4 nH。

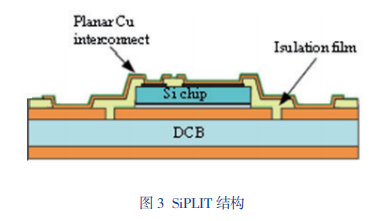

赛米控平面互连工艺如图 3[6]所示,该结构在将功率芯片与覆铜陶瓷版连接后,在芯片的正面利用真空层压工艺制备一层高可靠性的绝缘薄膜,然后在薄膜表面淀积一层 50~200 μm 厚的铜作为互连。与铝线键合工艺相比,由于厚铜与衬底的接触面积增大,该结构可以降低 20% 的热阻以及 50% 的寄生电感,并且可以提高功率循环性能。

## 2.5D 和 3D 模块封装结构

为进一步降低寄生效应,使用多层衬底的 2.5D 和3D 模块封装结构被开发出来用于功率芯片之间或者功率芯片与驱动电路之间的互连。在 2.5D 结构中,不同的功率芯片被焊接在同一块衬底上,而芯片间的互连通过增加的一层转接板中的金属连线实现,转接板与功率芯片靠得很近,需要使用耐高温的材料,低温共烧陶瓷(LTCC)转接板常被用于该结构,图 4[7]为一种 2.5D 模块封装结构。

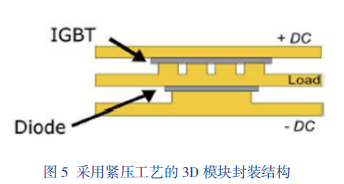

而在 3D 模块封装结构中,两块功率芯片或者功率芯片和驱动电路通过金属通孔或凸块实现垂直互连,图 5[8]是一种利用紧压工艺(Press-Pack)实现的 3D 模块封装,这种紧压工艺采用直接接触的方式而不是引线键合或者焊接方式实现金属和芯片间的互连,如图 5 所示,该结构包含3 层导电导热的平板,平板间放置功率芯片,平板的尺寸由互连的芯片尺寸以及芯片表面需要互连的版图结构确定,整个结构的厚度一般小于 5 mm。图示封装结构有限元模拟的表面结果,其寄生电感仅 0.86 nH。

图6[9]是另一种 3D 模块封装结构,该结构通过低温共烧陶瓷工艺,实现了功率芯片和驱动电路的垂直互连,该结构还可以方便地将被动元件集成在低温共烧陶瓷衬底上。

功率模块封装材料涉及互连材料、衬底材料、热界面材料、灌封材料等,传统的硅基功率模块工作温度一般低于 175 ℃,而碳化硅功率模块会工作在更高的温度下和更大的电场下,因此对封装材料在热电可靠性方面提出了更高的要求,本节将主要介绍碳化硅功率模块在键合引线材料和芯片焊接材料方面的进展。

尽管无引线键合可以有效地降低功率模块的寄生电感,但引线键合作为一种工艺成熟、低成本的互连技术仍广泛应用于功率模块封装以及 TO 系列分立器件封装中。

近年来,随着功率器件封装要求的提高,引线键合材料也得到了新的发展,如大功率器件上的铝带键合技术实现了对铝线键合技术的替代[10]。

铜材料由于其导电导热性能均优于铝材料,且与硅材料的热膨胀系数失配小于铝与硅材料,因此铜替代铝是封装互连发展的趋势,但是铜替代铝又存在着材料价格高,生产设备升级等成本因素,因此在现阶段用于引线键合的铝铜复合引线或铝铜复合带(Ribbon)材料得以发展,实现了封装互连材料的一种过渡。

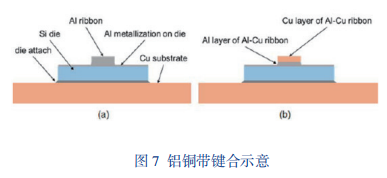

图 7[11]是一种铝铜复合带键合的示意图,这种铝铜复合材料的下部与芯片表面接触的是铝,上面一层为铜。下部的铝可以很好地与芯片表面的铝焊盘焊接在一起,与现有的铝带键合工艺兼容,而上部的铜材料可以提高导电性并减小热膨胀系数失配带来的可靠性问题。

同时由于上部的铜不直接与焊盘接触,对纯净度的要求,可以适当降低,加上由此带来的器件性能和可靠性的提升,使用铝铜复合带与铝带相比成本没有明显的增加。

## 芯片焊接材料

目前的芯片焊接材料多用锡/铅基的软焊料,这种焊料存在以下缺点:

一是焊料在工艺过程中容易与铜互连材料形成金属间化合物,形成化合物后脆性变大,容易发生断裂等可靠性问题;

二是锡/铅基的软焊料的熔点较低,限制了碳化硅功率器件的应用范围;

三是焊料中含铅,会造成环境的污染。使用银、铜等的微米纳米金属颗粒制备的焊膏取代锡/铅基软焊料,利用微米纳米颗粒的尺寸效应,可以在较低的温度下进行烧结,烧结后成为熔点很高的金属块材,而且具备良好的导电导热性能,可以较好地解决上述问题[12-16]。

其中的铜焊膏因其与主要互连材料材质相同,并且具有良好的热、电性能,与银焊膏相比,具有更低的价格和更好的抗电迁移性能,近年来逐步成为研究热点,尤其是采用纳米铜颗粒作为介质实现铜-铜直接互连,在电子封装互连领域具备极大的潜力[17-20]。

随着科学研究的深入和工艺水平的提高,碳化硅作为新兴的宽禁带半导体材料,在电力电子领域的应用前景一片光明,目前作为制约其应用的模块封装技术将会受到越来越多的关注,并持续不断取得新的进展。

参考文献

[1] Ozpineci B. Comparison of Wide-Bandgap Semiconductors for Power Electronics Applications[M].United States:N.p., 2004.

[2] Power SiC:Materials,Devices,Modules, a n d A p p l i c a t i o n r e p o r t [ M ] . Y o l e Development,2017.

[3] Narazaki A., T.Shirasawa,T.Takayama, S.Sudo,S.Hirakawa,N.Asano,K.Ogata, H.Takahashi,T.Minato.Direct Beam Lead Bonding for Trench Mosfet & Cstbt[C]. Paper presented at the Proceedings. ISPSD, The 17th International Symposium on Power Semiconductor Devices and ICs, 2005.

[4] Eric R. Motto etc.Transfer Molded I G B T M o d u l e f o r E l e c t r i c V e h i c l e Propulsion[M].Motor, Driver& Automation System, 2012.

[ 5 ] B e c k e d a h l , P . , S . B u e t o w , A . M a u l , M . Roeblitz,M.Spang.400 a,1 200 V Sic Power Module with 1nh Commutation Inductance[C].Paper presented at the CIPS 2016, 9th International Conference o n I n t e g r a t e d P o w e r E l e c t r o n i c s Systems,2016.

[6] Weidner, K., M. Kaspar,N. Seliger. Planar Interconnect Technology for Power Module System Integration[C]. Paper presented at the 2012,7th International Conference on Integrated Power Electronics Systems (CIPS),2012.

[7] Zhu, N., H. A. Mantooth, D. Xu, M. Chen, M. D. Glover.A Solution to PressPack Packaging of Sic Mosfets[J].IEEE Transactions on Industrial Electronics 2017, 64(10):8224-34.

[8] Vagnon, E.,J. C. Crebier,Y. Avenas,P. O.Jeannin.Study and Realization of a Low Force 3d Press-Pack Power Module[C]. Paper presented at the 2008 IEEE Power Electronics Specialists Conference,2008.

[ 9 ] S e a l , S a y a n , H o m e r M a n t o o t h . H i g h P e r f o r m a n c e S i l i c o n C a r b i d e P o w e r P a c k a g i n g— P a s t T r e n d s , P r e s e n t Practices, and Future Directions[J]. Energies,2017, 10(03):341.

[10] 刘培生,成明建,王金兰,仝良玉.铝带键合:小型功率器件互连新技术[J].电子与封装,2011, 11(01):5-8+25.

[11] Luechinger, C., R. Chen, J. Fu, B. Poncelet, O. Valentin, T. J. Walker, T. Xu. Aluminum-Copper Ribbon Interconnects for Power Devices[J].IEEE Transactions on Components, Packaging and Manufacturing Technology,2017, 7(09):1567-1577.

[12] Hongqiang Zhang,Zou Guisheng,Liu Lei,Wu A i p i n g , Y . N . Z h o u . L o w T e m p e r a t u r e Sintering of Silver Nanoparticle Paste f o r E l e c t r o n i c P a c k a g i n g [ C ] . P a p e r presented at the 2016 International Conference on Electronics Packaging (ICEP),2016.

[13] Masson, A., C. Buttay, H. Morel, C. Raynaud, S. Hascoet,L.Gremillard.HighTemperature Die-Attaches for Sic Power D e v i c e s [ C ] . P a p e r p r e s e n t e d a t t h e Proceedings of the 2011,14th European Conference on Power Electronics and Applications, 2011.

[14] Nishikawa,H., X.Liu, X. Wang, A. Fujita, N. Kamada,M. Saito.Bonding Process Using Microscale Ag Particle Paste for Die Attach[C].Paper presented at the 2016,6th Electronic System-Integration Technology Conference (ESTC),2016.

[15] Seal, S., M. D. Glover,H. A. Mantooth. Nanosilver Preform Assisted Die Attach for High Temperature Applications[C]. Paper presented at the 2015 IEEE Applied P o w e r E l e c t r o n i c s C o n f e r e n c e a n d Exposition (APEC),2015.

[16] Shen, Z., R. W. Johnson, M. C. Hamilton. Sic Power Device Die Attach for Extreme Environments[J].IEEE Transactions on Electron Devices,2015, 62(02):346-53.

[17] Dai, Y. Y., M. Z. Ng, P. Anantha, Y. D. Lin, Z. G. Li, C. L. Gan, C. S. Tan. Enhanced Copper Micro/Nano-Particle Mixed Paste Sintered at Low Temperature for 3d Interconnects[J]. Applied Physics Letters,2016,108(26).

[18] Huang, Y., C. Hang, Y. Tian, H. Zhang, C. Wang,X. Wang.Rapid Sintering of Copper Nanopaste by Pulse Current for Power Electronics Packaging[C].Paper presented at the 2017, 18th International Conference on Electronic Packaging Technology (ICEPT),2017.

[19] Li,Junjie,Xing Yu, Tielin Shi, Chaoliang Cheng, Jinhu Fan, Siyi Cheng, Guanglan Liao,Zirong Tang.Low-Temperature and Low-Pressure Cu–Cu Bonding by Highly Sinterable Cu Nanoparticle Paste[J]. Nanoscale Research Letters,2017,12(01): 255.

[20] Maeda,T.,Y.Kobayashi,Y.Yasuda,T.Morita.Low-Temperature Metal-Metal Bonding Process Using Leaf-Like Aggregates Composed of Cuo Nanoparticles[J].Journal of Chemical Engineering of Japan,2015,48(01):1-6

说明:本文来源网络;文中观点仅供分享交流,不代表本公 众 号立场,转载请注明出处,如涉及版权等问题,请您告知,我们将及时处理。